Способ обработки поверхности изделий в вакууме в тлеющем разряде и устройство для его осуществления

Номер патента: 17923

Опубликовано: 28.02.2014

Авторы: Терешко Ирина Васильевна, Логвина Екатерина Владимировна, Редько Всеволод Петрович, Чернов Анатолий Сергеевич, Логвин Владимир Александрович

Текст

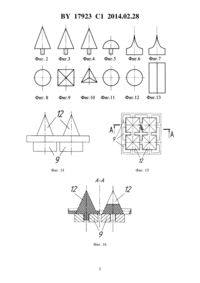

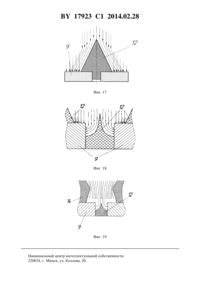

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ В ВАКУУМЕ В ТЛЕЮЩЕМ РАЗРЯДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Государственное учреждение высшего профессионального образования Белорусско-Российский университет(72) Авторы Логвин Владимир Александрович Чернов Анатолий Сергеевич Логвина Екатерина Владимировна Редько Всеволод Петрович Терешко Ирина Васильевна(73) Патентообладатель Государственное учреждение высшего профессионального образования Белорусско-Российский университет(56) ХОДЫРЕВ В.И. и др. Вестник Могилевского государственного технического университета. - 2002. -2(3). С. 159-163.2266351 1, 2005.1814451 1, 1996.294544, 1974.1770447 1, 1992.4534921, 1985.(57) 1. Способ обработки поверхности изделий в вакууме в тлеющем разряде, заключающийся в том, что изделия располагают в вакуумной камере на катоде, поверхности изделий, не подлежащие обработке, укрывают масками из диэлектрических материалов, выполненными с возможностью отвода излучения от поверхностей, не требующих обработки, и концентрации на поверхностях, требующих более интенсивной обработки, осуществляют откачку воздуха из вакуумной камеры до разряжения 0,13-133 Па, создают между катодом и анодом, подключенными к источнику напряжения и расположенными на расстоянии 400-900 мм, напряжение 1 кВ и плотность тока 0,05-3 А/м 2, постепенно повышают 17923 1 2014.02.28 напряжение между катодом и анодом до возбуждения самостоятельного тлеющего разряда с образованием шаровидного светящегося облака на торце анода и выдерживают в течение 10-90 мин. 2. Устройство для обработки поверхности изделий в вакууме в тлеющем разряде, содержащее откачной пост, форвакуумный агрегат, вакуумную камеру с катодом и анодом,подключенными к источнику напряжения, отличающееся тем, что содержит маски из диэлектрических материалов, установленные над изделиями и выполненные с возможностью отвода излучения от поверхностей, не требующих обработки, и концентрации на поверхностях, требующих более интенсивной обработки. 3. Устройство по п. 2, отличающееся тем, что над изделиями установлены фокусаторы из диэлектрических материалов, выполненные с возможностью увеличения скорости потока частиц. 4. Устройство по п. 2, отличающееся тем, что на катоде вокруг изделий установлен металлический диффузор. Изобретение относится к нанесению покрытий диодным распылением материала с помощью разряда и радиационного внедрения и может использоваться в авиационной,приборостроительной, машиностроительной промышленности. Известны способы активации поверхностных слоев изделий с повышением адгезии из различных материалов, заключающиеся в том, что под воздействием высокочастотной ультразвуковой энергии происходит возрастание энергетического уровня материала изделия 1, 2. Данные способы имеют низкую производительность и значительные энергозатраты при осуществлении, так как необходимо подвергать высокочастотной ультразвуковой обработке изделие. Известная установка состоит из входного выпрямителя, инвертора, высокочастотного понижающего трансформатора, диодного выпрямителя, сглаживающего дросселя 3. Данная установка не позволяет равномерно распылять материал анода и равномерно ионизировать межкатодное пространство для активации поверхностных слоев с повышением адгезии. Наиболее близким по технической сущности и достигаемым результатам является способ, включающий обработку поверхности изделий в вакууме в тлеющем разряде 4. Данный способ, принятый за прототип, для осуществления процесса предполагает наличие более высокого потенциала между катодом и анодом, нагрева изделий до высоких температур и большего времени выдержки изделий под действием потенциала. Наиболее близкой по технической сущности и достигаемым результатам является вакуумная установка для обработки поверхности изделий в вакууме в тлеющем разряде, содержащая откачной пост, форвакуумный агрегат, вакуумную камеру с катодом и анодом,подключенными к источнику напряжения 5. Данная установка, принятая за прототип, имеет низкий КПД вследствие того, что обрабатываемые изделия являются катодом и плотность тока по поверхности катода распределяется хаотически, а также не позволяет менять скорость потока частиц во время обработки. Задачей данного изобретения является снижение энергозатрат и сокращение времени обработки благодаря управлению распределением потоков частиц по обрабатываемой поверхности, изменению их скорости при одновременном повышении износостойкости обрабатываемых изделий. Указанная задача решается благодаря тому, что способ обработки поверхности изделий в вакууме в тлеющем разряде согласно изобретению, изделия располагают в вакуумной камере на катоде, поверхности изделий, не подлежащие обработке, укрывают 2 17923 1 2014.02.28 масками из диэлектрических материалов, выполненными с возможностью отвода излучения от поверхностей, не требующих обработки, и концентрации на поверхностях, требующих более интенсивной обработки, осуществляют откачку воздуха из вакуумной камеры до разряжения 0,13-133 Па, создают между катодом и анодом, подключенными к источнику напряжения и расположенными на расстоянии 400-900 мм, напряжение 1,0 кВ и плотность тока 0,05-3 А/м 2, постепенно повышают напряжение между катодом и анодом до возбуждения самостоятельного тлеющего разряда с образованием шаровидного светящегося облака на торце анода и выдерживают в течение 10-90 мин. Указанная задача решается благодаря тому, что устройство для обработки поверхности изделий в вакууме в тлеющем разряде, содержащее откачной пост, форвакуумный агрегат, вакуумную камеру с катодом и анодом, подключенными к источнику напряжения,согласно изобретению, содержит маски из диэлектрических материалов, установленные над изделиями и выполненные с возможностью отвода излучения от поверхностей, не требующих обработки, и концентрации на поверхностях, требующих более интенсивной обработки. Над изделиями установлены фокусаторы из диэлектрических материалов, выполненные с возможностью увеличения скорости потока частиц. На катоде вокруг изделий установлен металлический диффузор. Известно, что при пульсирующем изменении подаваемого напряжения происходит возрастание энергетического уровня материала. Кроме того, в тлеющем разряде поток частиц носит немоноэнергетический характер, не все частицы, исходящие из анода (электрода-излучателя) и находящиеся в пространстве между анодом и катодом, имеют энергию, достаточную для осуществления структурных изменений в поверхностных слоях материалов для повышения износостойкости. Под действием катодного падения потенциала энергия частиц, исходящих из анода и находящихся в пространстве между анодом и катодом, увеличивается. Подвергая изделие воздействию импульсного тока или повышая энергию частиц за счет увеличения их скорости, или увеличивая их концентрацию за счет установления масок, позволяющих отводить поток частиц от поверхностей, не требующих обработки, и концентрации на поверхностях изделий, требующих более интенсивной обработки можно значительно повысить энергетический потенциал атомов кристаллической решетки материала для активации поверхностных слоев и повышения их износостойкости. Известно также, что установка диффузоров вокруг вентиляторов позволяет повышать их производительность и скорость воздушного потока, увеличивая турбулентность. Применение данного устройства для ускорения потока частиц позволит повысить эффективность работы установки. Все вышеперечисленное позволит создать благоприятные условия для проведения структурных изменений в приповерхностных слоях материала изделия частицами с меньшей потенциальной энергией, повысить производительность,снизить энергозатраты и время на обработку. Сущность изобретения поясняется фигурами. На фиг. 1 представлена схема установки для осуществления способа, на фиг. 2-7 - примерные формы масок, вид сбоку на фиг. 8-13 примерные формы масок вид сверху на фиг. 14 - вид сбоку при расположении масок одновременно на нескольких изделиях на фиг. 15 - вид сверху при расположении масок одновременно на нескольких изделиях на фиг. 16 - сечение А-А фиг. 15 на фиг. 17-19 примерные направления движения заряженных частиц вокруг масок и внутри фокусаторов. Анод 1 установлен в диэлектрическом стакане 2, закрепленном вверху вакуумной камеры 3 на корпусе 4. На противоположной стороне внизу вакуумной камеры 3 расположен катод 5 на диэлектрической прокладке 6. На катоде 5 выкладываются изделия 9 и диффузор 13. Над изделиями установлены маски 12 и фокусаторы 14 из диэлектрических материалов. Высоковольтные провода 7 от катода 5 и анода 1 подключены к источнику напряжения 8. Откачной пост 10 и агрегат форвакуумный 11 служат для откачки воздуха из вакуумной камеры 3. 3 17923 1 2014.02.28 Пример реализации способа. Обработку по предлагаемому способу осуществляют следующим образом. Изделия 9 помещают в вакуумную камеру 3 и располагают на катоде 5, установленном на диэлектрической прокладке 6. Над изделиями 9 устанавливают маски 12, имеющие возможность отвода излучения от поверхностей, не требующих обработки, и концентрации на поверхностях, требующих более интенсивной обработки, и/или фокусаторы 14, имеющие возможность увеличивать скорость потока частиц. Закрывают вакуумную камеру 3. Включают откачной пост 10 для откачки воздуха из вакуумной камеры 3. После создания достаточного разряжения в вакуумной камере 3 включают агрегат форвакуумный 11 для создания разряжения 0,13-133 Па, создают напряжение 1,0 кВ и плотность тока 0,05-3 А/м 2 между катодом 5 и анодом 1, расположенными на расстоянии 400-900 мм, постепенно повышают напряжение между катодом 5 и анодом 1 до возбуждения самостоятельного тлеющего разряда с образованием шаровидного светящегося облака на торце анода 1, тем самым зажигают тлеющий разряд. Благодаря вышеуказанным действиям возникает и устойчиво горит тлеющий разряд с формированием характерных для него структур при меньшем разряжении в вакуумной камере 3 и меньшем катодном падении потенциала, что, в свою очередь, снижает энергопотребление при работе установки. Процесс обработки проводят в течение 10-90 мин. После выдержки изделий 9 под действием излучения тлеющего разряда снимают напряжение с анода 5 и катода 1. В результате воздействия излучения тлеющего разряда на изделия 9 повышается износостойкость не менее чем в 1,5 раза, в 1,3 раза сокращается время выдержки изделий 9 для перераспределения внутренних напряжений при обработке. Одновременно с перераспределением внутренних напряжений происходит насыщение поверхностного слоя изделий 9 ионами материала анода 1. После обработки подают воздух в вакуумную камеру 3 и извлекают изделия 9. Применение предлагаемого способа позволяет сократить энергозатраты при проведении обработки изделий не менее чем в 1,3 раза с одновременным повышением износостойкости изделий из различных материалов на 50 . 1. Марков А.И. Ультразвуковая обработка материалов. - М. Машиностроение,1980. - С. 41. 2. Физический энциклопедический словарь / Гл. ред. А.М.Прохоров. Ред. кол. Д.М.Алексеев, А.М.Бонч-Бруевич, А.С.Боровик-Романов и др. - М. Сов. энциклопедия,1983. - С. 560. 3. Куликов, В.П. Технология и оборудование сварки плавлением и термической резки. - Минск Экоперспектива, 2003. - С. 340-341, рис. 8.6. 4. Арзамасов Б.Н., Брострем В.А., Буше Н.А. и др. Конструкционные материалы Справочник. - М. Машиностроение, 1990. - С. 152-154 (прототип). 5. Установка вакуумная модели ВУ-1 А, РУП Сморгонский завод оптического станкостроения (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C23C 8/00, C23C 14/38, C23C 14/48

Метки: обработки, разряде, тлеющем, изделий, осуществления, вакууме, способ, поверхности, устройство

Код ссылки

<a href="https://by.patents.su/6-17923-sposob-obrabotki-poverhnosti-izdelijj-v-vakuume-v-tleyushhem-razryade-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ обработки поверхности изделий в вакууме в тлеющем разряде и устройство для его осуществления</a>

Предыдущий патент: Схема трансформаторной подстанции с защитой потребителей при отключении напряжения в одной из фаз питающей трехфазной сети

Следующий патент: Устройство для вычисления модулярных симметрических булевых функций n переменных

Случайный патент: Замерный столбик