Устройство для локализованной химико-термической обработки металлических изделий в тлеющем разряде при атмосферном давлении

Номер патента: 3952

Опубликовано: 30.06.2001

Авторы: Силенков Михаил Анатольевич, Шушков Сергей Васильевич

Текст

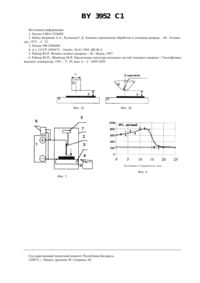

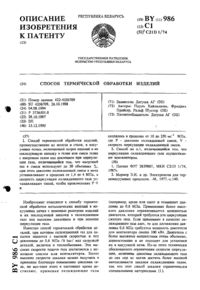

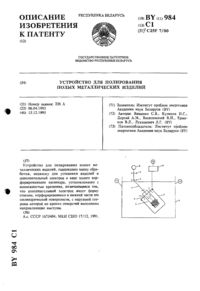

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ УСТРОЙСТВО ДЛЯ ЛОКАЛИЗОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ(73) Патентообладатели Шушков Сергей Васильевич, Силенков Михаил Анатольевич(57) 1. Устройство для локализованной химико-термической обработки металлических изделий в тлеющем разряде при атмосферном давлении, содержащее источник постоянного тока, анод, стол для размещения изделия, подключенный к отрицательному полюсу источника питания, и систему подачи рабочего газа, отличающееся тем, что рабочая часть анода по крайней мере в одной плоскости, перпендикулярной поверхности изделия, имеет поперечный размер и анод установлен напротив требуемой зоны обработки на поверхности изделия с зазоромот нее, не превышающим величину где- максимальная величина тока на аноде в рабочем режиме- нормальная плотность тока на катоде при заданных давлении и составе газа в рабочем режиме. 2. Устройство по п. 1, отличающееся тем, что анод, по крайней мере в одной плоскости, перпендикулярной поверхности обрабатываемого изделия, выполнен со скруглением рабочей части. 3. Устройство по п. 1, отличающееся тем, что анод и стол для размещения изделий помещены в герметичную камеру. 4. Устройство по п. 1, отличающееся тем, что источник постоянного тока содержит импульсный высоковольтный блок для поджига разряда. 5. Устройство по п. 1, отличающееся тем, что анод или стол для размещения изделий установлен на перемещающем устройстве. Фиг. 1 6. Устройство по п. 1, отличающееся тем, что по крайней мере участок анода выполнен в виде биметаллической вставки. Изобретение относится к области техники для химико-термической обработки металлических изделий путем диффузии в поверхность атомов рабочего газа, в котором поддерживается тлеющий разряд. Известно устройство, когда для локализации плазмы разряда на обрабатываемой поверхности используют защитный экран устанавливаемый напротив защищаемой поверхности изделия с зазором менее толщины катодного падения 1 или в 2. Однако при атмосферном давлении необходимый зазор становится слишком мал (порядка длины свободного пробега 10-4 мм) и его сложно реализовать конструктивно. Кроме того,тлеющий разряд при повышении давления переходит в дуговой режим, что приводит к обгоранию катодаизделия. Известно также устройство для плазменной обработки металлических изделий, в котором локализация разряда на требуемой поверхности инициируется с помощью вспомогательного электрода 3. Разряд с такого электрода, установленного с небольшим межэлектродным зазором, горит устойчиво и при повышенном давлении, однако не предусмотрено использование данного вспомогательного разряда для обработки основной поверхности изделия. Наиболее близким принятым за прототип можно считать устройство, описанное в 4, содержащее источник высокого напряжения, анодный электрод, систему газоснабжения и позволяющее поддерживать тлеющий разряд для химико-термической обработки в некоторой зоне на поверхности изделия-катода при атмосферном и более высоком давлении. Однако для этого требуется предыонизация газа над этой зоной с помощью электронного пучка, что усложняет конструкцию. Задачей предполагаемого изобретения является упрощение конструкции устройства. Поставленная задача достигается тем, что в предложенном устройстве, содержащем источник питания,анод и рабочую среду при атмосферном или более высоком давлении, анод имеет поперечный размер рабочей части и установлен напротив требуемой зоны обработки с зазоромот поверхности изделия, не превышающим величину 10, где- максимальная величина тока на соответст вующий анод в рабочем режиме,-нормальная плотность тока на металле катода при заданном составе газа. Анод, по крайней мере в одной плоскости, перпендикулярной поверхности изделия, выполнен со скруглением рабочей части. Электродная система размещается в герметичной рабочей камере. Источник питания содержит импульсный высоковольтный блок для поджига разряда. Анод или стол для изделия установлены на перемещающем устройстве. По крайней мере участок анода выполнен в виде биметаллической вставки. Предложенное устройство позволяет локализовать обработку в нужной зоне на поверхности изделия за счет того, что поперечный размеранода в соответствии с формулой не превышает размеры зоны обработки. За счет установки анода с небольшим зазоромудается избежать развития неустойчивостей плазмы и тем самым обеспечить горение тлеющего разряда без предыонизации электронным пучком и без прокачки газа, что существенно упрощает конструкцию. Локализацию обработки обеспечивает заостренная форма рабочей части анода, поскольку катодное пятно располагается на изделии напротив вершины анода. При этом использование герметичной камеры позволяет шире изменять режимы рабочей смеси по составу и давлению, упрощает меры по поддержанию требуемого состава газовой атмосферы в зоне обработки. Импульсный блок высокого напряжения позволяет упростить начальный поджиг разряда и поддерживать стабильность горения во время обработки. Перемещающее устройство позволяет обрабатывать протяженные поверхности, а также точно выставить, после соприкосновения и разведения электродов, оптимальную для поддержания разряда величину зазора , чем достигается расширение диапазона допустимых рабочих токов до перехода в дугу. Биметаллический элемент анода упрощает эту операцию за счет автоматического разъединения электродов при протекании тока. Для пояснения работы устройства приведены схемы фиг. 1 - принципиально необходимых модулей для работы устройства, фиг. 2 - пример взаимного расположения электродов, фиг. 3 -реализация устройства с функционально более широкими возможностями для обработки, фиг. 4 - изменение твердости после обработки образца из стали 38 ХМЮА. 3952 1 Предложенное устройство включает в себя (фиг. 1) в наиболее простой конфигурации, достаточной для осуществления химико-термической обработки источник постоянного тока 1, анод 2, стол 3 для размещения изделия, подключенный к отрицательному полюсу источника питания 1, и систему подачи рабочего газа 4. Анод 2 в рабочем положении установлен с некоторым зазоромотносительно поверхности изделия(фиг. 2). Поперечный размер рабочей части анода выбирается не превышающим величину(фиг. 2 а), и его вершина может быть скруглена (фиг. 2). Анод 2 (фиг. 3) может быть установлен на перемещающем устройстве 5, позволяющем передвигать анод вдоль поверхности изделия, что дает возможность обрабатывать соответствующую протяженную поверхность, например, режущую кромку инструмента. Кроме того, перемещающее устройство 5, позволяющее привести анод 2 и изделие-катод в соприкосновение, дает возможность развести электроды на величину требуемого зазора . Момент соприкосновения служит точкой отсчета (например, по замыканию электрической цепи). Когда участок анода 2 изготовлен в виде биметаллической вставки, то достаточно привести электроды в соприкосновение, а далее под действием протекающего тока биметаллическая вставка нагреется, изогнется и обеспечит отклонение электродов с определенным зазором. При этом, если напряжение уже подано, автоматически возникнет газовый разряд. В случае, если межэлектродный зазор выставлен заранее (например, при конвейерной обработке однотипных изделий), то более удобным для поджига разряда может оказаться подача высоковольтного импульса от отдельного блока 6. Вся установка располагается в герметичной рабочей камере 7, что позволяет варьировать состав и давление смеси. Устройство работает следующим образом. Изделие размещается (фиг. 1-3) на столе 3 (за счет гальванического контакта или др. соединяется с отрицательным полюсом источника), выставляется необходимый зазормежду анодом 2 и изделием, включается система 4 продувки газа, обеспечивающая защиту зоны обработки вытеснением воздуха, подается напряжение между анодом 2 и катодом-изделием, зажигается разряд, производящий обработку. Размер катодного плазменного пятна, которое на плоской поверхности изделия имеет форму круга, связан с величиной тока(2), где- нормальная плотность тока на катоде, являющаяся константой для определенного материала катода, рода и давления газа 5. Наибольшего размера пятно достигает при максимальной величине рабочего тока . Для точной локализации катодного пятна на обрабатываемой поверхности напротив анода необходимо,чтобы смещение плазмы разряда при, например, газодинамических пульсациях было по крайней мере сравнимо с размером самого катодного пятна , и при любых обстоятельствах обрабатывалась зона напротив анода (фиг. 2). Для этого размеррабочей (эмитирующей) части анода выбирается не более величины катодного пятна(для случая обработки торца изделия в виде пластины анод можно выполнить размеромпо крайней мере в одной плоскости, и тогда плазма будет устойчиво фиксироваться в перекрестии электродов). Если рабочую часть анода выполнить скругленной, тогда после случайного отклонения пятно вернется в зону с минимальным межэлектродным расстоянием - напротив вершины кругления. Максимальная величина зазоравыбирается из условия, чтобы анод находился в области слабого электрического поля и тем самым вблизи него не возникала бы плазменная неустойчивость, нарушающая стабильность горения разряда. Для тлеющего разряда область слабого поля определяется длиной фарадеева темного пространства фтп, для которой в случае разряда в трубке с катодом радиуса 6 можно сделать оценку по порядку величины фтп 10. Из условия, что максимальный зазорвыбирается равным максимальной величине фтп, имеем 10. Например, для случая разряда в азоте при ат мосферном давлении 5 А/см 2, и при токе на одиночный анод 0,1 А величина зазорадолжна быть выбрана не более 8 мм. С помощью описанного устройства была произведена обработка в азоте образцов из углеродистой стали Ст.3, легированных сталей- азотируемой 38 ХМЮА и пружинной 65 Г, серого чугуна СЧ 20. В результате обработки углеродистой стали на поверхности образовался коррозионостойкий слой, у образцов из 65 Г, СЧ 20 более чем в 2 раза возросла твердость. На металлографических фотографиях, например,стали 38 ХМЮА были зафиксированы слои -фазы (2-3-) и -фазы (4-), общей толщиной до 200 мкм при выдержке в разряде 10 мин, при соответствующем возрастании твердости (фиг. 4). Таким образом, предложенное устройство позволяет при относительной простоте конструкции инициировать, локализовать и устойчиво поддерживать на поверхности изделия тлеющий разряд при атмосферном и более высоком давлении, что обеспечивает значительную плотность мощности в зоне обработки и тем самым высокую эффективность процесса. 3952 1 Источники информации 1. Патент США 3536602. 2. Бабад-Захряпин А.А., Кузнецов Г.Д. Химико-термическая обработка в тлеющем разряде. - М. Атомиздат, 1975. - . 32. 3. Патент РФ 2030484. 4. А.с. СССР 1095673. - Опубл. 30.01.1985, БИ 4. 5. Райзер Ю.П. Физика газового разряда. - М. Наука, 1987. 6. Райзер Ю.П., Шнейдер М.Н. Продольная структура катодных частей тлеющего разряда // Теплофизика высоких температур, 1991. - Т. 29, вып. 6. - . 1049-1050. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 4

МПК / Метки

МПК: H01J 37/317, C23C 8/36

Метки: атмосферном, устройство, обработки, тлеющем, химико-термической, давлении, металлических, локализованной, разряде, изделий

Код ссылки

<a href="https://by.patents.su/4-3952-ustrojjstvo-dlya-lokalizovannojj-himiko-termicheskojj-obrabotki-metallicheskih-izdelijj-v-tleyushhem-razryade-pri-atmosfernom-davlenii.html" rel="bookmark" title="База патентов Беларуси">Устройство для локализованной химико-термической обработки металлических изделий в тлеющем разряде при атмосферном давлении</a>

Предыдущий патент: Анкерная самозаклинивающаяся крепь

Следующий патент: Способ получения пакета присадок к смазочным маслам

Случайный патент: Способ производства огнестойкого прозрачного слоистого элемента и устройство для его реализации