Способ поверхностной обработки изделия в вакууме и устройство для его осуществления

Номер патента: 16343

Опубликовано: 30.10.2012

Авторы: Логвин Владимир Александрович, Логвина Екатерина Владимировна

Текст

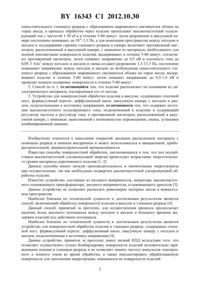

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЯ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Государственное учреждение высшего профессионального образования БелорусскоРоссийский университет(72) Авторы Логвин Владимир Александрович Логвина Екатерина Владимировна(73) Патентообладатель Государственное учреждение высшего профессионального образования Белорусско-Российский университет(56) ХОДЫРЕВ В.И. и др. Вестник Могилевского государственного технического университета. - 2002. -2 (3). С. 159-163.2161662 2, 2001.97730 1, 2010.2039844 1, 1995.1044961 , 1983.2001/073112 .(57) 1. Способ поверхностной обработки изделия в вакууме, включающий обработку поверхности изделия в вакууме в тлеющем разряде, отличающийся тем, что изделие располагают в вакуумной камере между анодом и катодом в области катодного темного пространства обрабатываемой поверхностью к аноду и подключают к источнику высокочастотного пульсирующего тока, осуществляют откачку воздуха из вакуумной камеры до разрежения 1,3-13,3 Па, создают между катодом и анодом, подключенными к источнику напряжения и расположенными на расстоянии 300-800 мм, напряжение 0,5 кВ и плотность тока 0,05-3 А/м 2, постепенно повышают напряжение между катодом и анодом до возбуждения 16343 1 2012.10.30 самостоятельного тлеющего разряда с образованием шаровидного светящегося облака на торце анода, в процессе обработки через изделие пропускают высокочастотный пульсирующий ток с частотой 1-50 кГц в течение 5-60 минут, затем разрежение в вакуумной камере постепенно понижают до 10-8-1,3 Па, а для ионизации пространства между катодом и анодом и поддержания горения тлеющего разряда в камере включают протяженный магнетрон, расположенный в вакуумной камере, с мишенью из материала, необходимого для ионной имплантации поверхности изделия, выдерживают в течение 5-60 минут, отключают протяженный магнетрон, затем снижают напряжение до 0,5 кВ и плотность тока до 0,05-3 А/м 2 между катодом и анодом и снова создают разрежение 1,3-13,3 Па, постепенно повышают напряжение между катодом и анодом до возбуждения самостоятельного тлеющего разряда с образованием шаровидного светящегося облака на торце анода, выдерживают изделие в течение 5-60 минут, затем снижают напряжение до 0,5-1,0 кВ и проводят ионную полировку поверхности в течение 5-60 минут. 2. Способ по п. 1, отличающийся тем, что изделие располагают на основании из диэлектрического материала, изолирующем его от катода. 3. Устройство для поверхностной обработки изделия в вакууме, содержащее откачной пост, форвакуумный агрегат, диффузионный насос, вакуумную камеру с катодом и анодом, подключенными к источнику напряжения, отличающееся тем, что содержит источник высокочастотного пульсирующего тока, подключенный к изделию и содержащий регулятор частоты и регулятор тока и протяженный магнетрон, расположенный в вакуумной камере, с мишенью, выполненной с возможностью перемещения, смены, установки комбинированной мишени. Изобретение относится к нанесению покрытий диодным распылением материала с помощью разряда и ионным внедрением и может использоваться в авиационной, приборостроительной, машиностроительной промышленности. Известны способы поверхностной обработки, заключающиеся в том, что под воздействием высокочастотной ультразвуковой энергии происходит возрастание энергетического уровня материала упрочняемого изделия 1, 2. Данные способы имеют низкую производительность и значительные энергозатраты при осуществлении, так как необходимо подвергать высокочастотной ультразвуковой обработке изделие. Известно устройство, состоящее из входного выпрямителя, инвертора, высокочастотного понижающего трансформатора, диодного выпрямителя, сглаживающего дросселя 3. Данное устройство не позволяет распылять равномерно материал анода в межкатодном пространстве. Наиболее близким по технической сущности и достигаемым результатам является способ, включающий обработку поверхности изделия в вакууме в тлеющем разряде 4. Данный способ, принятый за прототип, для осуществления процесса предполагает наличие более высокого потенциала между катодом и анодом и большего времени выдержки изделий под действием потенциала. Наиболее близким по технической сущности и достигаемым результатам является устройство для поверхностной обработки изделия в тлеющем разряде, содержащее откачной пост, форвакуумный агрегат, диффузионный насос, вакуумную камеру с катодом и анодом, подключенными к источнику напряжения 4. Данное устройство, принятое за прототип, имеет низкий КПД вследствие того, что позволяет осуществлять только бомбардировку поверхности изделий положительно заряженными ионами в тлеющем разряде и не позволяет менять частоту импульсов электронного и ионного токов во время обработки, а также имплантировать обрабатываемую поверхность для заполнения микротрещин, имеющихся на поверхности изделий. 2 16343 1 2012.10.30 Задачей данного изобретения является снижение энергозатрат и сокращение времени обработки при одновременном повышении износостойкости изделий в процессе эксплуатации. Указанная задача решается благодаря тому, что в способе поверхностной обработки изделия в вакууме, включающем обработку поверхности изделия в вакууме в тлеющем разряде, согласно изобретению, изделие располагают в вакуумной камере между анодом и катодом в области катодного темного пространства обрабатываемой поверхностью к аноду и подключают к источнику высокочастотного пульсирующего тока, осуществляют откачку воздуха из вакуумной камеры до разрежения 1,3-13,3 Па, создают между катодом и анодом, подключенными к источнику напряжения и расположенными на расстоянии 300800 мм, напряжение 0,5 кВ и плотность тока 0,05-3 А/м 2, постепенно повышают напряжение между катодом и анодом до возбуждения самостоятельного тлеющего разряда с образованием шаровидного светящегося облака на торце анода, в процессе обработки через изделие пропускают высокочастотный пульсирующий ток с частотой 1-50 кГц в течение 5-60 минут, затем разрежение в вакуумной камере постепенно понижают до 10-8-1,3 Па, а для ионизации пространства между катодом и анодом и поддержания горения тлеющего разряда в камере включают протяженный магнетрон, расположенный в вакуумной камере,с мишенью из материала, необходимого для ионной имплантации поверхности изделия,выдерживают в течение 5-60 минут, отключают протяженный магнетрон, затем снижают напряжение до 0,5 кВ и плотность тока до 0,05-3 А/м 2 между катодом и анодом и снова создают разрежение 1,3-13,3 Па, постепенно повышают напряжение между катодом и анодом до возбуждения самостоятельного тлеющего разряда с образованием шаровидного светящегося облака на торце анода, выдерживают изделие в течение 5-60 минут, затем снижают напряжение до 0,5-1,0 кВ и проводят ионную полировку поверхности в течение 5-60 минут. Изделие располагают на основании из диэлектрического материала, изолирующем его от катода. Устройство для поверхностной обработки изделия в вакууме, содержащее откачной пост, форвакуумный агрегат, диффузионный насос, вакуумную камеру с катодом и анодом, подключенными к источнику напряжения, согласно изобретению, содержит источник высокочастотного пульсирующего тока, подключенный к изделию и содержащий регулятор частоты и регулятор тока и протяженный магнетрон, расположенный в вакуумной камере, с мишенью, выполненной с возможностью перемещения, смены, установки комбинированной мишени. Известно, что при высокочастотном изменении подаваемого постоянного тока происходит возрастание энергетического уровня материала. Кроме того, в тлеющем разряде поток ионов носит немоноэнергетический характер, не все ионы, исходящие из анода(электрода-излучателя), имеют энергию, достаточную для осуществления структурных изменений в поверхностном слое материала изделий. Под действием катодного падения потенциала энергия ионов, исходящих из анода и образованных в межкатодном пространстве, увеличивается. Подвергая изделие воздействию высокочастотного пульсирующего тока, в процессе обработки можно значительно повысить энергетический потенциал атомов кристаллической решетки материала изделия, тем самым создать условия для проведения структурных изменений в приповерхностных слоях материала обрабатываемого изделия ионами с меньшей потенциальной энергией, повысить производительность, снизить энергозатраты и время на обработку. Известно, что доводка любой поверхности, связанная со снижением шероховатости, продлевает срок службы деталей, повышает режущие способности инструментов, поэтому для уменьшения глубины и сглаживания микротрещин, а также для снятия внутренних напряжений в поверхностном слое проводится полирование поверхности, которое может быть механическим, осуществляемым при помощи абразивных паст и механического воздействия на поверхность, химическим,проводимым при помощи химических реакций, и ионным, когда в вакууме бомбардиру 3 16343 1 2012.10.30 ющие ионы с малой энергией сглаживают микронеровности на поверхности. Поскольку основной процесс поверхностной обработки проводится в вакууме, то наиболее целесообразно провести ионную полировку одновременно. Сущность изобретения поясняется фигурой. На фигуре представлена схема установки для осуществления способа. Анод 1 установлен в диэлектрическом стакане 2, закрепленном вверху вакуумной камеры 3 на корпусе 4. На противоположной стороне внизу вакуумной камеры 3 расположен катод 5 на диэлектрической прокладке 6. На катоде 5 на основании 13 из диэлектрического материала выкладывают изделие 9 и подключают к проводам источника 12 высокочастотного пульсирующего тока, снабженного регулятором частоты 14 и регулятором силы тока 15. Протяженный магнетрон 16 с мишенью 17 служат для образования в межкатодном пространстве вакуумной камеры достаточного количества ионов для имплантации. Высоковольтные провода 7 от катода 5 и анода 1 подключены к источнику напряжения 8. Откачной пост 10, агрегат форвакуумный 11 и диффузионный насос 18 служат для откачки воздуха из вакуумной камеры 3. Обработку по предлагаемому способу осуществляют следующим образом. Изделие 9 помещают в вакуумную камеру 3 и располагают на основании 13 из диэлектрического материала, на катоде 5, установленном на диэлектрической прокладке 6 таким образом, чтобы поверхность, которую необходимо обрабатывать, была обращена к аноду 1, и подключают к проводам от источника 12 высокочастотного пульсирующего тока, снабженного регулятором частоты 14 и регулятором силы тока 15. Закрывают вакуумную камеру 3, включают откачной пост 10 для откачки воздуха из вакуумной камеры 3. После создания достаточного разрежения в вакуумной камере 3 включают агрегат форвакуумный 11 для создания разрежения 1,3-13,3 Па, создают между катодом 5 и анодом 1, расположенными на расстоянии 300-800 мм, напряжение 0,5 кВ и плотность тока 0,050,3 мА/см 2, постепенно повышают напряжение между катодом 5 и анодом 1 до возбуждения самостоятельного тлеющего разряда с образованием шаровидного светящегося облака на торце анода 1, тем самым зажигают тлеющий разряд. Благодаря вышеописанным действиям обеспечивается возникновение и устойчивое горение тлеющего разряда с формированием характерных для него структур при меньшем разрежении в вакуумной камере 3 и меньшем катодном падении потенциала, что, в свою очередь, снижает энергопотребление при работе установки. В процессе обработки через изделия 9 пропускают высокочастотный пульсирующий ток с частотой 1-50 кГц в течение 5-60 минут. При помощи регулятора 14 частоты и регулятора силы тока 15 изменяют частоту и силу пропускаемого через изделие 9 тока в процессе обработки, например, в начале обработки устанавливают максимальную частоту и силу тока, в ходе процесса ее постепенно уменьшают или в начале устанавливают минимальную частоту и силу тока, пропускаемого через изделие 9,к середине процесса их доводят до максимума и к завершению процесса уменьшают до минимума или наоборот. Затем разрежение в вакуумной камере 3 постепенно понижают при помощи диффузионного насоса 18 до диапазона 10-8-1,3 Па, а для ионизации пространства между катодом 5 и анодом 1 и поддержания горения тлеющего разряда в вакуумной камере 3 зажигают протяженный магнетрон 16 с материалом мишени 17, например,из титана или сборной из титана, тантала, циркония, алюминия, хрома. В результате этого происходит заполнение микротрещин на поверхности обрабатываемых изделий 9 необходимыми для имплантирования поверхности изделия ионами, и выдерживают в течение 560 минут, отключают протяженный магнетрон 16. Затем снижают напряжение до 0,5 кВ и плотность тока до 0,05-3 А/м 2 между катодом 5 и анодом 1 и снова создают разрежение 1,3-13,3 Па. Постепенно повышают напряжение между катодом 5 и анодом 1 до возбуждения самостоятельного тлеющего разряда с образованием шаровидного светящегося облака на торце анода 1, проводят структурирование поверхности ионами остатков газов,выдерживая изделие 9 в течение 5-60 минут. Затем снижают напряжение до 0,5-1,0 кВ и 4 16343 1 2012.10.30 проводят ионную полировку поверхности изделия 9 ионами остатков газов, обладающих меньшей потенциальной энергией, в течение 5-60 минут. После выдержки изделия 9 под действием тлеющего разряда снимают напряжение с анода 5 и катода 1. В результате воздействия катодного падения потенциала тлеющего разряда и имплантации ионами, полученными при помощи протяженного магнетрона 16, до двух раз сокращается время выдержки изделия 9 для перераспределения внутренних напряжений, уменьшения глубины и сглаживания микротрещин при проведении обработки. Одновременно с перераспределением внутренних напряжений происходит насыщение поверхностного слоя изделия 9 ионами материала мишени 17 протяженного магнетрона 16. После обработки подают воздух в вакуумную камеру 3 и извлекают изделие 9. Применение предлагаемого способа позволяет сократить энергозатраты при проведении обработки изделия до двух раз с одновременным повышением износостойкости изделий из различных материалов на 40 . Источники информации 1. Марков А.И. Ультразвуковая обработка материалов. - М. Машиностроение, 1980. С. 41. 2. Физический энциклопедический словарь / Гл. ред. А.М.Прохоров. Ред. кол. Д.М.Алексеев, А.М.Бонч-Бруевич, А.С.Боровик-Романов и др. - М. Сов. энциклопедия,1983. - С. 560. 3. Куликов В.П. Технология и оборудование сварки плавлением и термической резки. Минск Экоперспектива, 2003. - С. 340-341, рис. 8.6. 4. Ходырев В.И., Короткевич А.Ф. , Шеменков В.М. Прогрессивные электрофизические методы упрочнения твердосплавного инструмента // Вестник Могилевского государственного технического университета. - 2002. -2 (3). - С. 159-163 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C23C 8/00, C23C 14/38, C23C 14/48, C23C 14/35

Метки: поверхностной, устройство, вакууме, обработки, осуществления, способ, изделия

Код ссылки

<a href="https://by.patents.su/5-16343-sposob-poverhnostnojj-obrabotki-izdeliya-v-vakuume-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ поверхностной обработки изделия в вакууме и устройство для его осуществления</a>

Предыдущий патент: Способ обработки изделия в вакууме и устройство для его осуществления

Следующий патент: Сумматор унитарных кодов по модулю три

Случайный патент: Устройство для испытания твердых материалов на искрообразование