Способ формирования геттерирующего покрытия для полупроводниковых кремниевых пластин

Номер патента: 15321

Опубликовано: 28.02.2012

Авторы: Сенько Сергей Федорович, Гордиенко Анатолий Илларионович, Емельянов Виктор Андреевич, Петлицкий Александр Николаевич, Емельянов Антон Викторович

Текст

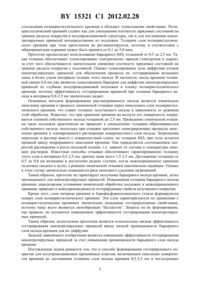

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ФОРМИРОВАНИЯ ГЕТТЕРИРУЮЩЕГО ПОКРЫТИЯ ДЛЯ ПОЛУПРОВОДНИКОВЫХ КРЕМНИЕВЫХ ПЛАСТИН(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Емельянов Антон Викторович Емельянов Виктор Андреевич Гордиенко Анатолий Илларионович Петлицкий Александр Николаевич Сенько Сергей Федорович(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) 1. Способ формирования геттерирующего покрытия для полупроводниковых кремниевых пластин, включающий окисление поверхности кремния до достижения толщины слоя оксида кремния 0,5-2,5 нм и последующее нанесение слоя поликристаллического кремния требуемой толщины, отличающийся тем, что перед нанесением слоя поликристаллического кремния дополнительно проводят осаждение пленки гидрогенизированного аморфного кремния толщиной 10-100 нм. 2. Способ по п. 1, отличающийся тем, что осаждение пленки гидрогенизированного аморфного кремния и слоя поликристаллического кремния проводят в едином технологическом цикле. Изобретение относится к области электронной техники, в частности к микроэлектронике, и может быть использовано при изготовлении полупроводниковых приборов. В настоящее время большинство полупроводниковых приборов изготавливается по планарной технологии с использованием в качестве исходного материала плоской полупроводниковой пластины. Активная структура приборов изготавливается последователь 15321 1 2012.02.28 ным формированием на этой пластине различных слоев требуемой конфигурации с использованием тонкопленочных покрытий различного функционального назначения. Тонкие твердые пленки в микроэлектронной технологии выполняют функции конструктивного материала для формирования активных элементов интегральных схем (ИС), например подзатворного диэлектрика МДП ИС (ИС на основе полевых транзисторов со структурой металл - диэлектрик - полупроводник), вспомогательных слоев, например, в качестве маски при ионном легировании, защитных и пассивирующих покрытий и т.п. 1. Основными способами их формирования являются окисление поверхности пластин, осаждение из газовой фазы путем реакции между исходными компонентами покрытия, конденсация в вакууме путем распыления мишеней материала покрытия и др. Одной из общих функций рассматриваемых покрытий является защита активной структуры от проникновения нежелательных примесей на выбранном этапе формирования этой структуры. Однако эти покрытия не защищают активную структуру от примесей,которые уже проникли в полупроводниковую структуру на более ранних этапах изготовления, например при выращивании кремния. Напротив, их наличие на рабочей поверхности пластины приводит к образованию переходной области между материалом покрытия и кремнием. Эта область служит стоком для неконтролируемых примесей в связи с наличием в ней большого градиента механических напряжений и ненасыщенных химических связей. Накопление неконтролируемых примесей в приповерхностной области пластины приводит к образованию характерных дефектов, которые значительно ухудшают характеристики изготавливаемых полупроводниковых приборов. В связи с этим были разработаны методы формирования специальных геттерирующих покрытий на нерабочей поверхности полупроводниковой пластины, обеспечивающие наличие движущей силы для диффузии неконтролируемых примесей из активной области(вблизи рабочей поверхности) в область геттера. В качестве движущей силы используются высокий градиент механических напряжений, который достигается, например, выбором режимов нанесения геттерирующих пленок нитрида кремния, высокая химическая активность материала покрытия, обеспечиваемая высокой концентрацией легирующих примесей (например, пленки сильнолегированных стекол) и др. 2. Наличие такой движущей силы обеспечивает существенное снижение концентрации неконтролируемых примесей в рабочей области. Недостатком этих методов является тот факт, что в процессе изготовления активных элементов полупроводникового прибора покрытия теряют свои геттерирующие свойства в силу тех или иных причин. Так, механические напряжения в полученных пленках подвержены термическому отжигу, сильнолегированные стекла быстро растворяются в растворах на основе плавиковой кислоты, без использования которой немыслимо изготовление приборов на кремнии и т.п. В результате такие геттерирующие покрытия зачастую сами становятся источником загрязнений активной структуры. По этой причине более широкое применение нашли методы, основанные на формировании многослойных покрытий. Наиболее близким к заявляемому техническому решению, его прототипом является способ формирования многослойного покрытия на полупроводниковой подложке, включающий окисление поверхности кремния до достижения толщины диоксида кремния 0,5-2,5 нм и последующее нанесение слоев поликристаллического кремния, нитрида кремния толщиной 0,05-0,2 мкм и борофосфоросиликатного стекла толщиной 0,6-2,0 мкм 3. Полученное покрытие является достаточно универсальным и может быть использовано как для защиты активных областей полупроводникового прибора от загрязняющих примесей на финишном этапе их изготовления (в качестве пассивирующего), так и для геттерирования примесей на начальном этапе формирования активной структуры (в качестве геттерирующего). Борофосфоросиликатное стекло и нитрид кремния служат защитой от проникновения в структуру влаги и хорошо адсорбируют металлы и другие ионные примеси. Тонкий диоксид кремния служит в качестве барьера для эпитаксиальной рекри 2 15321 1 2012.02.28 сталлизации поликристаллического кремния и обладает туннельными свойствами. Поликристаллический кремний служит как для уменьшения плотности зарядовых состояний на границе раздела покрытия и полупроводниковой структуры, так и для поглощения неконтролируемых примесей непосредственно из подложки. Толщина слоя поликристаллического кремния при этом прототипом не регламентируется, поэтому в соответствии с общепринятыми нормами может быть принята от 0,1 до 5,0 мкм. Прототип предполагает использование барьерного 2 толщиной от 0,5 до 2,5 нм. Такая толщина обеспечивает туннелирование электрических зарядов (электронов и дырок),за счет чего обеспечивается значительное снижение плотности зарядовых состояний на границе раздела покрытия с подложкой. Однако туннелирование (или диффузия) атомов неконтролируемых примесей для обеспечения процесса их геттерирования возможно лишь в более узком интервале толщин этого оксида. В частности, оксид кремния толщиной свыше 0,8 нм уже является существенным барьером для диффузии неконтролируемых примесей из глубины полупроводниковой подложки в пленку поликристаллического кремния, поэтому эффективность геттерирования примесей при толщине барьерного оксида в интервале 0,8-2,5 нм значительно падает. Основным методом формирования рассматриваемого оксида является химическое окисление кремния в процессе химической отмывки перед нанесением слоя поликристаллического кремния, что ставит толщину получаемого оксида в зависимость от режимов этой обработки. Известно, что при хранении кремния на воздухе его поверхность покрывается пленкой собственного оксида толщиной до 2,5 нм. Проведение химической отмывки таких подложек практически не приводит к уменьшению толщины образовавшегося собственного оксида, поскольку при отмывке протекают конкурирующие процессы окисления кремния и одновременного растворения поверхностного слоя оксида. Загрязнения переходят в раствор вместе с поверхностным слоем, но толщина 2 при этом остается прежней ввиду непрерывного окисления кремния. Она определяется соотношением скоростей растворения и роста оксидной пленки, т.е. зависит от состава и температуры моющих растворов. Известные способы отмывки обеспечивают гарантированную толщину этого слоя в интервале 0,5-2,5 нм, причем чаще всего 1,5-2,5 нм. Достижение толщины от 0,5 до 0,8 нм возможно в достаточно редких случаях, когда межоперационное хранение подложек сведено к нулю, а режимы химической отмывки максимально щадящие. Однако в этом случае значительно повышается риск неполного удаления загрязнений. Таким образом, прототип не гарантирует получение барьерного оксида кремния, легко проницаемого для неконтролируемых примесей. Повышенная толщина барьерного оксида кремния, определяемая условиями химической обработки подложек и межоперационного хранения, приводит к невоспроизводимости геттерирующих свойств получаемого покрытия. Кроме того, слои нитрида кремния и борофосфоросиликатного стекла формируются поверх слоя поликристаллического кремния. Эти слои характеризуются по сравнению с поликристаллическим кремнием значительно меньшими геттерирующими свойствами,поэтому чаще всего являются своеобразным балластом. Затраты на их формирование,как правило, не окупаются повышением эффективности геттерирования неконтролируемых примесей. Таким образом, недостатком прототипа является относительно низкая эффективность геттерирования неконтролируемых примесей ввиду низкой проницаемости барьерного слоя оксида кремния для их диффузии. Задачей заявляемого изобретения является повышение эффективности геттерирования неконтролируемых примесей за счет повышения проницаемости барьерного слоя оксида кремния. Поставленная задача решается тем, что в способе формирования геттерирующего покрытия для полупроводниковых кремниевых пластин, включающем окисление поверхности кремния до достижения толщины слоя оксида кремния 0,5-2,5 нм и последующее 3 15321 1 2012.02.28 нанесение слоя поликристаллического кремния требуемой толщины, перед нанесением слоя поликристаллического кремния дополнительно проводят осаждение пленки гидрогенизированного аморфного кремния толщиной 10-100 нм а также тем, что осаждение пленок гидрогенизированного аморфного кремния и слоя поликристаллического кремния проводят в едином технологическом цикле. Сущность заявляемого технического решения заключается в частичном растворении оксида кремния в гидрогенизированном аморфном кремнии с образованием барьерного слоя, легко проницаемого для неконтролируемых примесей. Гидрогенизированный аморфный кремний (-) так же, как и поликристаллический кремний (поли-), является хорошим геттером для неконтролируемых примесей, поскольку характеризуется еще большим количеством ненасыщенных химических связей. Поэтому присутствие такого слоя между оксидом и поликристаллическим кремнием не снижает эффективность геттерирования. Наличие водорода в его составе приводит к возникновению химического взаимодействия между 2 и - с образованием высокоподвижных функциональных групп -. Эти группы диффундируют вглубь - и далее в поли-, что приводит к уменьшению толщины исходного 2 от 2,5 нм до значений не более 0,8 нм. Полученный в результате слой 2 уже не является препятствием для диффузии неконтролируемых примесей из объема кремниевой подложки в поликристаллическую пленку, его проницаемость значительно возрастает. Частичное растворение барьерного оксида кремния дополнительным слоем позволяет использовать стандартную химическую отмывку подложек, обеспечивающую толщину исходного слоя оксида кремния до 2,5 нм, и делает некритичными сроки хранения, что в целом улучшает технологичность формирования покрытия. Наличие групп в объеме пленок - и поли- способствует более эффективному связыванию неконтролируемых примесей за счет образования их оксидных комплексов. Аморфная структура и наличие водорода во вновь введенном слое - препятствуют эпитаксиальной рекристаллизации поли- и способствуют уменьшению размеров его зерен. В результате суммарная площадь межзеренных границ, определяющая эффективность геттерирования,возрастает. Осаждение пленок гидрогенизированного аморфного кремния и поликристаллического кремния в едином технологическом цикле создает дополнительные преимущества по снижению трудоемкости заявляемого способа. Поскольку оба слоя получают путем термического разложения силана при пониженном давлении, реализация этого отличительного признака не представляет затруднений. На первом этапе процесса осаждают слой требуемой толщины, затем температуру в реакторе повышают и осаждают слой поли-. Минимальная толщина слоя гидрогенизированного аморфного кремния определяется его восстанавливающими способностями по отношению к оксиду кремния. При толщине- менее 10 нм, например 5 нм восстановление 2 происходит на недостаточную глубину ввиду нехватки общего количества водорода. Такой оксид все еще является барьером для диффузии примесей. Толщина - более 100 нм, например 200 нм, увеличивает емкость геттера, но приводит к неоправданному увеличению затрат на его формирование. Поскольку скорость роста пленки поли- в несколько раз превышает скорость роста пленки -, для обеспечения требуемой емкости геттера предпочтительнее использовать первую. Заявляемое техническое решение поясняется фигурой, где схематически изображено поперечное сечение получаемого покрытия. Покрытие состоит из слоя оксида кремния 1,слоя гидрогенизированного аморфного кремния 2 и слоя поликристаллического кремния 3. Покрытие сформировано на нерабочей стороне полупроводниковой кремниевой подложки 4. Начальная толщина слоя оксида кремния до формирования слоя - составляет величину исх, а после его формирования вследствие растворения поверхностной части слоя - кон. 4 15321 1 2012.02.28 Получаемое покрытие обеспечивает геттерирование неконтролируемых примесей следующим образом. Распределение концентрации примесей по объему кремниевой подложки определяется их растворимостью в различных областях этой подложки. При этом растворимость примесей в значительной мере определяется возможностью образования химической связи с материалом подложки. С увеличением количества ненасыщенных(оборванных) химических связей вероятность образования связи между загрязняющей примесью и кремнием возрастает, т.к. уменьшается энергия активации их взаимодействия. При отсутствии геттерирующего покрытия наибольшим количеством оборванных химических связей в кремнии располагает приповерхностная область подложки, в которой формируется активная структура полупроводникового прибора. Наличие слоев аморфного и поликристаллического кремния с высокой плотностью ненасыщенных химических связей приводит к значительному увеличению растворимости неконтролируемых примесей в области геттера, где их влияние на характеристики изготавливаемых приборов практически исключено. В процессе термообработки при формировании активной структуры полупроводникового прибора неконтролируемые примеси приобретают высокую подвижность и свободно перемещаются по всему объему подложки. При охлаждении структур концентрация неконтролируемых примесей перераспределяется в соответствии с существующей плотностью ненасыщенных химических связей. Поскольку плотность таких связей в области геттера на несколько порядков превышает их плотность в приповерхностной области, неконтролируемые примеси практически полностью осаждаются в- и поли-, а рабочая поверхность подложки остается чистой. Отсутствие неконтролируемых примесей вблизи рабочей поверхности подложки обеспечивает и отсутствие их преципитации, т.е. дефекты на рабочей поверхности не образуются. Слой оксида кремния играет роль энергетического барьера для диффузии примесей в геттерирующие области покрытия. Если толщина этого слоя превышает некоторое значение, в частности 0,8 нм,неконтролируемые примеси накапливаются на его границе с подложкой и при следующих термообработках диффундируют в обратном направлении, т.е. в рабочую область. В результате этого эффективность геттерирования снижается. Заявляемая последовательность операций позволяет уменьшить и стабилизировать толщину барьерного оксида кремния, что предупреждает образование энергетического барьера для диффузии неконтролируемых примесей в область геттера. Таким образом, совокупность отличительных признаков заявляемого технического решения обеспечивает повышение эффективности геттерирования неконтролируемых примесей за счет повышения проницаемости барьерного слоя оксида кремния. Формирование и испытание полученных покрытий проводили следующим образом. Для испытаний использовали подложки типа 100 КДБ 10 ориентации (111) и подложки 100 КЭФ 4,5 ориентации (001) толщиной 450 мкм, предварительно отсортированные по завышенному содержанию неконтролируемых примесей. На нерабочей поверхности подложек последовательно формировали слой оксида кремния обработкой подложек в кислоте Каро при температуре 140 С в течение 5 мин, слой - путем термического разложения моносилана при пониженном давлении, при температуре 575 С и слой поли толщиной 0,1-5,0 мкм путем термического разложения моносилана при пониженном давлении, при температуре 675 С. Слои - и поли- формировали как в едином (процесс А), так и в различных (процесс Б) технологических циклах на установке Изотрон-1. Непосредственно перед осаждением слоев подложки отмывали в перекисно-аммиачном растворе при температуре 65 С в течение 10 мин. Толщину оксида кремния определяли на основании времени его травления, толщину слоя гидрогенизированного аморфного кремния регулировали выбором времени ее осаждения. В завершение с рабочей поверхности подложек удаляли все нанесенные слои и проводили финишную химическую отмывку. Характеристики полученных покрытий приведены в таблице. 5 15321 1 2012.02.28 Влияние режимов формирования покрытия на устойчивость подложек к образованию преципитатов примесей Исходная толщина слоя оксида кремния, нм 1,5 2,5 2,5 2,5 2,0 2,5 1,5 1,5 2,5 2,5 1,5 Конечная Толщина слоя Плотность толщина слоя гидрогенизироТип микродеоксида крем- ванного аморф- процесса фектов,ния, нм ного кремния, нм см-2 0,5 50 А 5100 0,8 50 А 1101 1,5 5 А 3102 0,5 10 А 2101 0,3 100 А 1101 0,3 200 А 3101 0,5 50 Б 2101 прототип 6102 0,5 10 А 2101 0,5 50 А 1101 0,3 100 А 8100 0,5 50 Б 3101 прототип 1103 Для оценки геттерирующих возможностей заявляемого покрытия подложки окисляли в сухом кислороде в течение 3 часов при температуре 1200 С на установке АДС 6-100. Затем с них удаляли образовавшийся диоксид кремния и подвергали травлению в травителе Сиртла для выявления кристаллографических дефектов на рабочей стороне подложек ориентации (111) и в травителе Секко для подложек ориентации (001). Плотность микродефектов, отражающих устойчивость кремния к дефектообразованию и эффективность геттерирования неконтролируемых примесей, определяли методом оптической микроскопии при увеличении 250. Результаты контроля приведены в таблице. Из приведенных данных видно, что введение дополнительного слоя гидрогенизированного аморфного кремния толщиной 10-100 нм приводит к уменьшению исходной толщины оксида кремния и обеспечивает значительное повышение устойчивости подложек к дефектообразованию. Использование запредельных значений заявляемых параметров не позволяет в полной мере решить поставленную задачу. Таким образом, заявляемое техническое решение позволяет, по сравнению с прототипом, повысить эффективность геттерирования неконтролируемых примесей за счет повышения проницаемости барьерного слоя оксида кремния. Источники информации 1. Технология СБИС В 2-х кн. Пер. с англ. / Под ред. С.Зи. - М. Мир, 1986. 2. Рейви К. Дефекты и примеси в полупроводниковом кремнии Пер. с англ.- М. Мир,1984. - 475 с. 3. Патент РБ 11325. Турцевич А.С., Глухманчук В.В., Солодуха В.А., Соловьев Я.А.,Пуцята В.М. Многослойное пассивирующее покрытие для высоковольтных полупроводниковых приборов. МПК(2006) 01 21/02 // Официальный бюллетень. Изобретения, полезные модели, промышленные образцы. - 2008.12.30 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C23C 16/22, H01L 21/322

Метки: пластин, кремниевых, способ, формирования, геттерирующего, покрытия, полупроводниковых

Код ссылки

<a href="https://by.patents.su/6-15321-sposob-formirovaniya-getteriruyushhego-pokrytiya-dlya-poluprovodnikovyh-kremnievyh-plastin.html" rel="bookmark" title="База патентов Беларуси">Способ формирования геттерирующего покрытия для полупроводниковых кремниевых пластин</a>

Предыдущий патент: Способ изготовления полупроводниковых пластин кремния

Следующий патент: Способ подготовки вторичного волокна при изготовлении целлюлозосодержащего волокнистого материала

Случайный патент: Солнечный элемент