Способ нанесения покрытий на алюминий и его сплавы

Номер патента: 6814

Опубликовано: 30.03.2005

Авторы: Пискунов Сергей Васильевич, Злотников Игорь Иванович

Текст

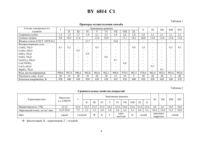

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ(71) Заявитель Государственное научное учреждение Институт механики металлополимерных систем имени В.А. Белого Национальной академии наук Беларуси(72) Авторы Злотников Игорь Иванович Пискунов Сергей Васильевич(73) Патентообладатель Государственное научное учреждение Институт механики металлополимерных систем имени В.А. Белого Национальной академии наук Беларуси(57) Способ нанесения покрытий на алюминий и его сплавы в режиме микродугового оксидирования в электролите, содержащем гидроксид калия, силикат натрия и воду, при наложении переменного напряжения частотой 50 Гц при постоянной плотности тока,отличающийся тем, что используют электролит, дополнительно содержащий водорастворимую соль металла, выбранного из группы, включающей железо, кобальт, никель и медь, и кислоты, выбранной из группы, включающей серную, азотную и муравьиную, при следующем соотношении компонентов, г/л гидроксид калия 1,5-2,8 силикат натрия 10,5-18,2 водорастворимая соль 0,2-0,9 вода остальное,в качестве переменного напряжения используют синусоидальное напряжение, и процесс ведут при плотности тока 5-35 А/дм 3 до конечного напряжения 400-440 В. Изобретение относится к области электрохимического нанесения покрытий на алюминий и его сплавы и может использоваться в машиностроении для защиты изделий от износа, коррозии и повышения адгезии алюминия к наносимым на него лакокрасочным и полимерным покрытиям. 6814 1 Известен способ получения покрытия на алюминийсодержащем материале в аноднокатодном режиме в течение 60-180 минут путем помещения в электролит, содержащий(г/л) водный раствор щелочи (1-6), жидкое стекло (4-6) и смесь порошков А 2 О 3 и 2(0,5-2,0) 1. Недостатком способа является его сложность, а также то, что получаемые покрытия имеют очень малую толщину. Известен способ получения покрытия микродуговым анодированием переменным током промышленной частоты в электролите, содержащем (г/л) гидроксид щелочного или щелочноземельного металла (1-10), силикат натрия (2-40), пирофосфат щелочного или щелочноземельного металла (3-30) и воду 2. Недостатком способа является то, что покрытия, полученные в электролитах, содержащих пирофосфат натрия, имеют малую толщину и высокую пористость. Наиболее близким по технической сущности и достигаемому результату является способ нанесения покрытий на алюминий и его сплавы в режиме микродугового оксидирования в электролите, содержащем гидроксид калия (84 г/л), силикат натрия - жидкое стекло(200 г/л) и воду при наложении переменного напряжения частотой 50 Гц, а величины катодного и анодного токов поддерживают постоянными в интервалах 0,5-24 А/дм 2 и 0,625 А/дм 2 соответственно при соотношении амплитудных значений катодного и анодного токов в пределах 0,5-0,95 3. Недостатком способа является его сложность, так как для обеспечения заданной асимметричности катодных и анодных импульсов напряжения требуются специальные преобразователи напряжения. Кроме того, при реализации данного способа образуется двухслойное покрытие внешний, рыхлый слой обладает низкими механическими свойствами и его необходимо обязательно сошлифовывать, что усложняет способ. В качестве недостатка известного способа можно отметить низкие декоративные свойства получаемых покрытий - все они имеют однотонный, серый цвет. Задача изобретения - упрощение способа и улучшение механических и декоративных свойств покрытия. Поставленная задача решается тем, что в способе нанесения покрытий на алюминий и его сплавы в режиме микродугового оксидирования в электролите, содержащем гидроксид калия, силикат натрия и воду, при наложении переменного напряжения частотой 50 Гц при постоянной плотности тока, используют электролит, дополнительно содержащий водорастворимую соль металла, выбранного из группы, включающей железо, кобальт, никель и медь, и кислоты, выбранной из группы, включающей серную, азотную и муравьиную, при следующем соотношении компонентов, г/л гидроксид калия 1,5-2,8 силикат натрия 10,5-18,2 водорастворимая соль 0,2-0,9 вода остальное,в качестве переменного напряжения используют синусоидальное напряжение, и процесс ведут при плотности тока 5-35 А/дм 2 до конечного напряжения 400-440 В. При концентрациях силиката натрия более 18,2 г/л не удается получить керамическое покрытие с высокой адгезией к алюминиевой подложке вследствие того, что искровые разряды не успевают проплавить обильно выделяющуюся на аноде кремниевую кислоту. При содержании силиката натрия менее 10,5 г/л процесс образования покрытия сильно замедляется. Введение в состав электролита гидроксида калия ускоряет процесс образования покрытия и увеличивает его толщину. При содержании в электролите гидроксида калия в количестве меньше 1,5 г/л в оксидном покрытии не формируются микроканалы, необходимые для обеспечения доступа ионов кислорода к поверхности металла. При содержании КОН более 2,8 г/л скорость растворения оксидного слоя становится сравнимой со скоростью его роста, и образующееся покрытие становится пористым и рыхлым. 2 6814 1 Ведение в состав рабочего электролита водорастворимых солей поливалентных металлов железа, кобальта, никеля, меди, обеспечивает присутствие в электролите соответствующих ионов, которые в процессе формирования покрытия внедряются в кристаллическую решетку оксидов алюминия и кремния, изменяя структуру и свойства керамического покрытия - в первую очередь, повышая механическую прочность и изменяя цвет. При содержании солей менее 0,2 г/л эффект легирования оксидного покрытия примесными ионами выражен слабо, а при содержании более 0,9 г/л проводимость электролита резко увеличивается, напряжение уменьшается и микродуговой процесс переходит в обычный электролиз. Проведение процесса нанесения покрытия при частоте 50 Гц с использованием синусоидального напряжения позволяет использовать обычное сетевое напряжение, не прибегая к преобразователям, что значительно упрощает осуществление способа. Использование тока с плотностью менее 5 А/дм 2 нецелесообразно, так как удлиняет процесс получения покрытий, а при плотности тока более 35 А/дм 2 на рабочих электродах происходит бурное выделение водорода, из-за чего покрытие получается рыхлым. Прекращение процесса при напряжении меньшем 400 В приводит к получению покрытий малой толщины, а проведение процесса при напряжениях более 440 В может привести к переходу процесса из микродугового режима в дуговой, что сопровождается разрушением покрытия. Процесс нанесения покрытия осуществляют следующим образом. Деталь из алюминия или его сплавов подключают к регулируемому источнику переменного напряжения и погружают в электролит. Вторым электродом может служить деталь из того же материала или корпус ванны, выполненной из нержавеющей стали или титана. Плавно повышая напряжение на электродах, добиваются начала искрения и затем поддерживают постоянную плотность тока до завершения процесса (до 400-440 В). После завершения процесса нанесения покрытия деталь извлекают из электролита, промывают проточной водой и сушат. Полученное покрытие готово к эксплуатации в качестве противокоррозионного, износостойкого и декоративного покрытия, а также в качестве подслоя для нанесения на него лакокрасочных и полимерных покрытий. Примеры осуществления способа приведены в таблице 1. Покрытия наносили на образцы из алюминия марки А 0. Свойства полученных покрытий приведены в таблице 2. Покрытия по прототипу получали следующим образом. Образец из алюминия марки А 0 погружали в электролит состава, г/л гидроксид калия - 84, жидкое стекло - 200, вода до 1 л и подавали асимметричный переменный ток при плотности тока катодной составляющей 2,5 А/дм 2 и анодной составляющей 1,25 А/дм 2. Процесс проводили до конечного напряжения для катодного тока 70 В и анодного тока 200 В. Как следует из представленных данных, предлагаемый способ имеет ряд преимуществ по сравнению с прототипом. Покрытия, получаемые по предлагаемому способу, имеют более высокую микротвердость и стойкость к абразивному износу. Кроме того, получаемые по предлагаемому способу покрытия имеют широкую цветовую гамму, что важно при их использовании в качестве декоративных покрытий. В предлагаемом способе используется переменный промышленный электрический ток, и нет необходимости применять специальные преобразователи тока. 6814 1 Таблица 1 Примеры осуществления способа Состав электролита (г) и режим Гидроксид калия Силикат натрия Жидкое стекло (ГОСТ 13078-81) Водорастворимая соль 472 452 472 472 2 262 472 Вода дистиллированная Плотность тока, А/дм 2 Конечное напряжение, В Таблица 2 Сравнительные свойства покрытий Характеристика Микротвердость, ГПа Абразивный износ, мг/см 2 мин Цвет 6814 1 Контрольные примерыипоказывают, что выход за заявляемые пределы содержания компонентов электролита приводит к снижению показателей получаемых покрытий. Контрольные примерыипоказывают, что применение солей других кислот или других металлов, кроме заявляемых, приводит к ухудшению всех показателей покрытий. Из контрольных примеровиследует, что выход за заявляемые режимы плотности тока и конечного напряжения при осуществлении способа также приводит к снижению свойств покрытий. Микротвердость покрытий определяли по стандартной методике на приборе ПМТ-3 при нагрузке 2 Н. Стойкость к абразивному изнашиванию определяли на машине тренияпри трении по свежему следу по абразивному полотну из карбида кремния зернистостью 150 мкм. Источники информации 1. Патент РФ 2086713, МПК С 25 11/02, 15/00, 1997. 2. Патент РФ 2070622, МПК С 25 11/02, 11/06, 11/04, 11/26, 1996. 3. А.с. СССР 1200591, МПК 25 11/02, 1989 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C25D 11/06

Метки: алюминий, покрытий, способ, сплавы, нанесения

Код ссылки

<a href="https://by.patents.su/5-6814-sposob-naneseniya-pokrytijj-na-alyuminijj-i-ego-splavy.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения покрытий на алюминий и его сплавы</a>

Предыдущий патент: Узел крепления рулевой колонки к головной части рамы

Следующий патент: Почвообрабатывающее орудие

Случайный патент: Способ жарения цыплят