Способ нанесения покрытий

Номер патента: 2324

Опубликовано: 30.09.1998

Текст

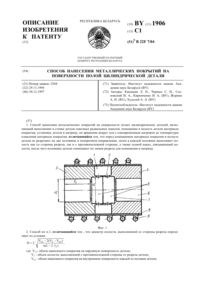

23 4/18, 23 14/46 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель Белорусский государственный технологический университет(73) Патентообладатель Белорусский государственный технологический университет(57) Способ нанесения покрытий, включающий напыление покрытия на поверхность изделия и ионное облучение, отличающийся тем, что напыление и облучение выполняют одновременно плазмой вакуумного электродугового разряда, а для облучения используют ионы того же материала, что и материал наносимого покрытия.(56) 1. Коллиган Дж., Хил А.Е. Использование процесса динамического внедрения атомов отдачи для получения имплантированных материалов.-Минск, 1982.-С.21-29. 2. ЕР 0167383 ., С 23 14/46, 14/58, 1986 (прототип). Способ относится к области машиностроения и может быть использован для нанесения покрытий на изделия с целью модифицирования свойств их поверхности. Известен способ нанесения покрытия, модифицирующего свойства материала или изделия, с применением метода динамического атомного перемешивания 1. Этот метод обеспечивает высокую адгезию покрытия на изделии в результате взаимного проникновения материалов на границе подложка-покрытие на атомном уровне. Недостатком данного способа является необходимость применения двух источников источника для нанесения покрытия на изделие путем термического напыления или распыления специальной мишени ускоренными ионами или другими способами, а также источника ускоренных ионов для облучения создаваемой структуры в процессе ее формирования. Наиболее близким к заявляемому по технической сущности среди разновидностей методаявляется способ нанесения на изделие покрытия, в котором напыление покрытия и ионное облучение с целью атомного перемешивания осуществляют с применением одного ионного пучка, поочередно направляемого электро 2324 1 статическими дефлекторами на специальную мишень для распыления ее вещества и на изделие с наносимым на него покрытием из материала распыляемой специальной мишени 2. Данный способ обеспечивает нанесение на изделие покрытия из требуемого материала и его сцепление с материалом основы на атомном уровне. Однако применение для атомного перемешивания ионов из отдельного ионного источника приводит к принципиальному недостатку, а именно к введению нежелательных примесей в формирующуюся поверхность с концентрацией, достигающей величины более десяти атомных процентов, что снижает свойства модифицируемых изделий. Кроме того, осуществление процесса сопровождается определенными техническими трудностями необходимостью дополнительной системы для поочередного отклонения пучка ионов, что, кроме всего прочего, не обеспечивает однородность облучения изделия, геометрическими ограничениями во взаимном расположении распыляемой мишени и изделия, также препятствующими нанесению однородных покрытий на изделия, особенно сложного профиля. Задачей изобретения является напыление слоя покрытия в сочетании с ионным облучением для обеспечения перемешивания слоя покрытия с поверхностью изделия без введения в формируемую структуру нежелательных примесей. Поставленная задача достигается тем, что в способе нанесения покрытия напыление и облучение покрытия на поверхности изделия выполняют одновременно плазмой вакуумного электродугового разряда и для облучения используют ионы того же материала, что и материал наносимого покрытия. В предлагаемом способе положительные ионы из ионизированной фракции плазмы, ускоряясь под действием электрического поля в результате приложения отрицательного потенциала на изделие, облучают структуру изделие-пленка в процессе нанесения на изделие покрытия. Из литературных источников неизвестно использование ионного источника плазменного вакуумного электродугового разряда для нанесения покрытий и одновременного облучения формирующейся структуры поверхность изделияпокрытие ионами материала покрытия и нами предлагается впервые. На фигуре представлен ионный источник 1, создающий плазму вакуумного электродугового разряда, в которой генерируется нейтральная фракция 2 и положительные ионы 3 из материала электродов. Нейтральная фракция требуемого материала испаряется в разных направлениях, напыляясь в том числе на изделие 4. Под действием разности потенциалов между отрицательным высоковольтным электродом 5, на котором размещено изделие 4, и источником ионов 1 генерируемые ионы вытягиваются из разрядного промежутка и в соответствии с направлением напряженности электростатического поля Е(4) устремляются к изделию, внедряясь в поверхность изделия одновременно с напылением на него покрытия. Так осуществляется перемешивание атомов на поверхности изделия с атомами покрытия, в результате чего формируется модифицированная поверхность 6, адгезия которой с мишенью обеспечена на атомном уровне. Контроль за процессом нанесения покрытия на изделие и его одновременного облучения осуществляют путем изменения режима работы ионного источника 1 и интегрированием тока ионов соответствующими приборами 7. Изобретение поясняется выполнением конкретных примеров. Пример 1. На полированную поверхность образца, изготовленного из титана, наносят покрытие из никеля. Для этого в ионном источнике применяют никелевые электроды. При нанесении в течение 15 минут покрытия никеля на титан частота электромеханического вибратора составила 27 Гц, плотность тока ионов с энергией 15 кэВ была 204 мкА/см 2. В результате проведенного опыта на титан нанесено покрытие из никеля толщиною 13 нм. Элементный состав и распределение компонентов по глубине мишени изучали, применяя метод резерфордовского обратного рассеяния ионов гелия с Е 02,0 МэВ. В результате выполненного анализа установлено, что приповерхностный модифицированный слой образца титана не содержит примесей благородных газов или их концентрация не превышает чувствительности метода (2 ат. для элементов с 1 м и 0,001 ат. для элементов с М 1 Мм, где М 1 - масса атома, Мм - масса атома мишени). Кроме того, происходит перемешивание атомов на границе раздела подложка-покрытие. В частности, относительная концентрация никеля (/Т) составляет 3 и 0,5 ат. на глубине 3 и 8 нм соответственно, отсчитываемой от границы раздела. Пример 2 (по прототипу). Нанесение покрытия никеля на титан осуществляют в режиме динамического атомного перемешивания, когда на образец из титана попеременно наносится покрытие из никеля со скоростью 15-20 Е (в результате распыления специальной никелевой мишени пучком ионов аргона) и направляется пучок ионов аргона с энергией Е 10 кэВ и плотностью ионного тока 4-6 мкА/см 2. За время опыта на титан наносится покрытие никеля толщиной 14 нм. Элементный и послойный анализ модифицированного образца показал, что в нем произошло атомное перемешивание никеля с титаном в области границы раздела. Состав по титану и никелю в перемешанном слое толщиною 3 нм соответствует формуле 0,6 0,4. На глубине 5 нм от границы раздела относительная концентрация никеля в титане составляет 0,1. Вместе с тем, на спектре обратного рассеяния ионов гелия, полученном при изучении модифицированного образца, идентифицируется сигнал от аргона, который свидетельствует о накоплении последнего преимущественно на границе подложка-покрытие. Слоевая концентрация примеси составляет 2,4 х 1016 /см 2, что соответствует средней относительной концентрации в объеме 26 и 44 ат. по отношению к никелю и титану соответственно. 2 2324 1 Результаты испытаний по определению содержания примесей в покрытиях, наносимых с применением разных методов, сведены в таблицу. Материал Материал поподложки крытия, толщина в нанометрах Метод нанесения по- Вид ионов крытия для атомного перемешивания(по прототипу) А Нанесение покрытия из источника плазмы электродугового разряда с одновременным облучением ионами Примесь, ее слоевая концентрация,см-2 аргон 5 х 1015 1 х 1016 2.4 х 1016 Ниже предела чувствительности метода, 20.4 С Реализация предлагаемого способа обеспечивает получение тонких слоев покрытий, свободных от примесей благородных газов. Как видно из таблицы, использование предлагаемого способа нанесения покрытий на изделия с целью модифицирования свойств их поверхности обеспечивает по сравнению с существующими способами следующие преимущества формирующаяся при напылении требуемого материала и одновременном облучении ионами этого же материала поверхность свободна от примесей газов, ионы которых используются для облучения в других способах техническая реализация способа существенно упрощает процесс нанесения покрытия и его одновременного облучения по сравнению с известными. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: C23C 4/18, C23C 14/46, C23C 4/12

Метки: способ, нанесения, покрытий

Код ссылки

<a href="https://by.patents.su/3-2324-sposob-naneseniya-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения покрытий</a>

Предыдущий патент: Способ получения взбивного изделия

Следующий патент: Гелиоводонагреватель

Случайный патент: Устройство для выжимания жидкости из влагосодержащих материалов