Способ нанесения никелевых покрытий

Номер патента: 3088

Опубликовано: 30.12.1999

Авторы: Резникова Людмила Геннадьевна, Хмыль Александр Александрович, Достанко Анатолий Павлович, Анисимович Василий Григорьевич

Текст

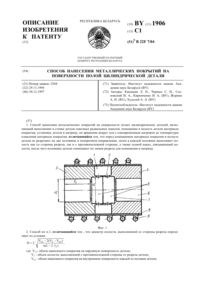

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВЫХ ПОКРЫТИЙ(71) Заявитель Белорусский государственный университет информатики и радиоэлектроники(73) Патентообладатель Белорусский государственный университет информатики и радиоэлектроники(57) Способ нанесения никелевых покрытий, включающий предварительную обработку поверхности в растворе электролита, промывку и никелирование, отличающийся тем, что предварительную обработку проводят, используя в качестве электролита водный раствор хлористого натрия концентрации 20 - 40 г/л, при температуре 60-90 С, напряжении 150 - 320 В и плотности анодного тока 2,0 - 3,5 А/см 2 в течение 1-5 минут. Изобретение относится к технологии нанесения гальванических покрытий, а именно к никелированию поверхностей из углеродистой низко- и среднелегированной стали, и может найти применение в различных областях техники для нанесения защитно-декоративных покрытий на стальные поверхности. Известен способ электроосаждения никеля 1, включающий операции химического и (или) электрохимического обезжиривания, травления и активации, промывки после каждой перечисленной операции и далее непосредственно осаждение никеля на подготовленную поверхность. Недостатками данного способа являются длительность подготовки поверхности, сложность корректировки растворов в процессе работы, их агрессивность, многостадийность процесса, низкая прочность сцепления покрытий с основой и качество покрытий. Известна также основная схема технологического процесса подготовки поверхностей перед нанесением никелевого покрытия, включающая операции химического обезжиривания либо обезжиривания органическими растворителями, обезжиривания электрохимического и активации с промывкой после каждой из операций 2. Недостатками данного способа являются необходимость тщательной предварительной механической обработки, сложность и агрессивность растворов, длительность подготовительных операций перед нанесением покрытий, многостадийность процесса, низкая адгезия наносимых пленок. Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ нанесения никелевых покрытий 3. В данном способе, помимо обычных стадий химического и электрохимического обезжиривания, включают операции анодного травления стали в растворе 24 (1070 ) при 1-6 А/дм 2 (4,6 - 6 А/дм 2), напряжении 3-4 В, Т 20 С,5 - 90 с (10 -30 с). После анодного травления и промывки на поверхность основы наносится методом электроосаждения никелевое покрытие. Способ обеспечивает более высокую силу сцепления между никелевым осадком и основой, чем в предыдущих способах. Недостатками данного способа также являются длительность и многостадийность процесса,агрессивность применяемых рабочих растворов, недостаточно высокие адгезионные свойства наносимых слоев. 3088 1 Задачей настоящего изобретения является получение технического результата, который выражается в повышении качества никелевых покрытий, улучшении адгезионных свойств и увеличении производительности процесса. Поставленная задача решается за счет того, что в известном способе, включающем предварительную обработку поверхности в растворе электролита, промывку и никелирование, предварительную обработку проводят в плазме электролита, используя водный раствор хлористого натрия с концентрацией 20 - 40 г/л, при температуре 7090 С, рабочем напряжении на ванне 150 - 320 В и плотности анодного тока 2,0 - 3,5 А/см 2 в течение 1 - 5 минут. Сущность изобретения заключается в том, что перед нанесением никелевого покрытия поверхность подвергают электролитно-плазменной обработке в водном растворес концентрацией 20 - 40 г/л в течение 1 - 5 мин при температуре раствора 60-90 С, рабочем напряжении 150 - 320 В и плотности анодного тока 2,0- 3,5 А/см 2. После чего производится промывка в теплой проточной воде и далее непосредственно электроосаждение никеля. В известных способах при подготовке поверхности перед никелированием после операций обезжиривания и промывки с целью удаления с поверхности деталей окалины, ржавчины или окисных пленок проводят процессы химического либо электрохимического травления в растворах НС 1, 24 или их смесей. Снятие окислов с поверхности идет несколькими путями за счет их растворения, перевода в шлам и за счет подтравливания основного металла и механического удаления разрыхленного слоя окислов выделяющимся водородом. Электрохимический способ травления металлов значительно ускоряет процесс очистки как за счет обильно выделяющегося на деталях газа, так и в результате химического и электрохимического растворения окислов и металла. Поверхности, прошедшие этап химического или электрохимического травления, имеют значительное количество микротрещин и лунок ввиду неравномерности травления по границам зерен и их центру. В этих микротрещинах и лунках скапливаются вещества органического и неорганического происхождения, которые в дальнейшем закрываются слоем никеля и производят его разрушение изнутри, снижают прочность сцепления. Предлагаемый способ нанесения никелевых покрытий позволяет- значительно повысить производительность процесса за счет исключения из технологического цикла операций обезжиривания, активации, ряда промывок- вместо дорогостоящих и агрессивных растворов минеральных кислот применять для подготовки поверхности дешевый, общедоступный, нетоксичный водный раствор- при электролитно-плазменной обработке на поверхности обрабатываемого изделия протекают химические, электрохимические, механические и тепловые явления, совокупность воздействия которых позволяет качественно подготовить поверхность и получить на ней качественное никелевое покрытие с улучшенными адгезионными свойствами. При электролитно-плазменной подготовке под воздействием высоких напряжений и тока происходит нагрев обрабатываемой поверхности, являющейся анодом. Слой жидкости, прилегающий к обрабатываемой поверхности, мгновенно нагревается, образуя вокруг нее устойчивую парогазовую оболочку, которая отделяет анод от отрицательно заряженного электролита. Между анодом и электролитом создается сильное электрическое поле, которое вызывает ионизацию молекул и пробой парогазовой оболочки. Электрический ток воздействует на поверхность металла, подвергая ее эрозионной полировке. Под действием высокой температуры и интенсивно протекающих химических и электрохимических реакций происходит разложение, испарение и вынос из зоны обработки жировых пленок. Электрические разряды, воздействуя на поверхность анода, покрытого окисной пленкой и окалиной,образуют в ней большое количество микропор, в которые поступает газ и формируется в виде пузырьков. Рост пузырьков приводит к их разрыву и разрушению окисной пленки и окалины изнутри. Помимо этого,обрабатываемая поверхность разогревается, и происходит изменение объемных размеров, что также приводит к отслаиванию окисных пленок. Параллельно с процессом удаления окисных пленок идет сглаживание поверхности. Пробой парогазовой оболочки происходит в точках, где имеются микровыступы, т.е. парогазовая пленка наиболее тонкая, благодаря чему в первую очередь сглаживаются вершины этих микровыступов. Под воздействием высокой температуры происходит оплавление границ зерен, и поверхность становится аморфной, на ней фактически отсутствуют микротрещины и лунки, в которых могут накапливаться органические и неорганические вещества, которые могли бы повлиять на качество никелевых осадков. При концентрациив растворе менее 20 г/л устойчивая работа может быть обеспечена при повышенных значениях температуры раствора и рабочего напряжения, т.к. уменьшается электропроводность раствора, при этом качество обработки ухудшается. Концентрация выше 40 г/л приводит к увеличению плотности тока до 4 А/см 2 , что вызывает перегрев поверхности, скорость обработки при этом не возрастает, а качество ухудшается. При температуре раствора менее 70 С наблюдается разрыв парогазовой оболочки и переход к коммутационному режиму обработки, при этом происходит периодический контакт рабочего раствора с поверхностью. В местах контакта совершается процесс обычного электрохимического анодного растворения металла,3088 1 приводящего к увеличению шероховатости и образованию лунок. При этом возрастает потребляемый ток и,соответственно, потребляемая мощность, что снижает экономичность обработки. Нагрев выше 90 С приводит к усиленному испарению раствора, изменению концентрации и необходимости частой корректировки электролита. На поверхности при этом образуются точечные углубления. Обработка поверхности менее одной минуты позволяет снять жировые загрязнения, разрушить оксидную пленку, но за это время не происходит сглаживания поверхности. Обработка более 5 мин не дает улучшения качества обработки, но при этом происходит значительный съем металла, снижается экономичность из-за увеличения энергетических затрат. Граничные значения электрических параметров при обработке по предлагаемому способу определяются следующим образом. Для формирования парогазовой оболочки на поверхности обрабатываемого изделия необходима минимальная плотность тока 2 А/см 2, создаваемая при 150 В. При этих начальных условиях наблюдается образование микродугового разряда и плазмы. При напряжении, превышающем 320 В, и создаваемой плотности 4,0 А/см 3 возможен сильный нагрев. Увеличение энергозатрат при этом не приводит к улучшению качества и увеличению скорости обработки. Преимущества предлагаемого способа по сравнению с прототипом могут быть проиллюстрированы следующими примерами, которые осуществлялись при следующих условиях после подготовки поверхности образцов из сталей 08 - 10 КП и Ст. 20 по предложенному способу на них проводилось осаждение- покрытия из хлоридного электролита следующего состава (г/л) хлорид никеля 2 - 240 соляная кислота НС 1 - 120,при плотности тока 2 А/дм 2,30 С. Средняя толщина покрытия составляла 15 мкм. В качестве сравнительного показателя использовали прочность сцепления- покрытия с основой, наносимого по предложенному способу и способу - прототипу. Прочность сцепления определяли количественным методом с помощью специального устройства 4, которое состоит из цилиндра с осевым отверстием, в которое вставляется штифт. На торцевую поверхность цилиндра наносится требуемое покрытие, после этого штифт под действием усилия динамометра отрывается от покрытия. Пример 1. Измерялась прочность сцепления- покрытия с основанием из сталей Ст. 20 и 08 - 10 КП,прошедших электролитно - плазменную обработку в растворах различных концентраций в течение 3 мин,при 240 В и Т 80 С. Результаты измерений представлены в табл. 1. Таблица 1 Концентрация раствора, г/л Прочность Ст. 20 сцепления, кг/см 2 08-10 КП Пример 2. Измерялась прочность сцепления- покрытия с основанием из тех же сталей, прошедших электролитно-плазменную обработку при различных значениях рабочего напряжения в течение 3 мин, при температуре 80 С и концентрации раствора 30 г/л (табл. 2). Таблица 2 Рабочее напряжение, В Пример 3. Прочность сцепления- покрытия с основанием измерялась на образцах, прошедших обработку по предлагаемому способу, при различных значениях температуры раствора в течение 3 мин, при рабочем напряжении 240 В и концентрации раствора 30 г/л (табл. 3). Таблица 3 Температура раствора, С 3088 1 Пример 4. Прочность сцепления измерялась при изменении времени обработки при рабочем напряжении 240 В, температуре раствора 80 С и концентрации электролита 30 г/л (табл. 4). Таблица 4 Время обработки, мин Из приведенных примеров видно, что при осаждении никелевых покрытий по предлагаемому способу достигается увеличение прочности сцепления с основанием порядка на 50 по сравнению с прототипом. Повышение производительности процесса происходит за счет сокращения количества подготовительных операций и, следовательно, сокращения времени, необходимого для предварительной подготовки поверхности (табл. 5). Таблица 5 Технологические операции по прототипу Время на одну операцию, мин Технологические операции по предлагаемому способу Время на одну операцию, мин ТравлеПроние мывка анодное 1 Как видно из таблицы, для нанесения никелевого покрытия толщиной 6 мкм по предлагаемому способу требуется в два раза меньше времени, чем по способу - прототипу. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

Метки: никелевых, нанесения, покрытий, способ

Код ссылки

<a href="https://by.patents.su/4-3088-sposob-naneseniya-nikelevyh-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения никелевых покрытий</a>

Предыдущий патент: Способ коррекции нарушений гемопоэза

Следующий патент: Водный раствор для противоопухолевой терапии, способ его получения и лекарственное средство

Случайный патент: Способ рекуперации алмазов из отходов инструментального производства и отработанного абразивного инструмента на основе кобальтовой связки