Способ нанесения металлических покрытий на поверхности полой цилиндрической детали

Номер патента: 1906

Опубликовано: 30.12.1997

Авторы: Жорник Александр Иванович, Сосновский Игорь Александрович, Черных Сергей Иванович, Кирпиченко Инесса Анатольевна, Худолей Андрей Леонидович, Кашицин Леонид Павлович

Текст

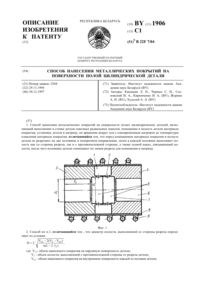

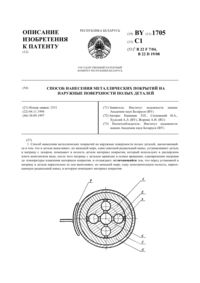

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ПОЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ(71) Заявитель Институт надежности машин Академии наук Беларуси(73) Патентообладатель Институт надежности машин Академии наук Беларуси(57) 1. Способ нанесения металлических покрытий на поверхности полых цилиндрических деталей, включающий выполнение в стенке детали сквозных радиальных каналов, помещение в полость детали материала покрытия, установку детали в матрицу, их вращение вокруг оси с одновременным нагревом до температуры плавления материала покрытия, отличающийся тем, что перед помещением материала покрытия в полость детали ее разрезают на две половины в поперечном направлении, затем в каждой половине выполняют полость как со стороны разреза, так и с противоположной стороны, а также осевой канал, связывающий полости, после чего половины детали совмещают по линии разреза для помещения в матрицу. Фиг. 1 2. Способ по п.1, отличающийся тем , что диаметр полости, выполненной со стороны разреза определяют из условия 12(22 )2,(22 ) где 1- объем наносимого покрытия на наружную поверхность детали 2 - объем полости, выполненной с противоположной стороны от разреза детали 2 - объем наносимого покрытия на внутреннюю поверхность каждой из половин детали 1906 1- длина детали 2- длина требуемого покрытия на внутренней поверхности каждой из половин детали,диаметр полости, выполненной с противоположной стороны от разреза детали определяют из условия 202(мех),где 0 - диаметр внутреннего отверстия детали Вмех - припуск на механическую обработку внутренней поверхности В - толщина покрытия на внутренней поверхности детали, диаметр осевого каналак 0 3. Способ по п.1, отличающийся тем, что при нанесении покрытий двух составов на поверхности детали диаметр полости, выполненной со стороны разреза определяют из условия 1 12,(2 2 ) при этом диаметр осевого канала к 0 -0 где В 0 5-10 мм.(56) 1. Авдеев Н. В. Металлирование.-М. Металлургия, 1975.-С.165. 2. А.с. 1556816 МКИ 22. 3. А.с.СССР 1260119, МКИ В 22 7/04, 1986. пособ нанесения металлических покрытий на поверхности полые цилиндрические детали Изобретение относится к порошковой металлургии, в частности к способу нанесения металлических покрытий на поверхности полых цилиндрических деталей и может быть использовано для восстановления, изготовления и упрочнения деталей, крупногабаритных деталей (втулок, зубчатых колес, колец подшипников скольжения,гаек и т.д.) преимущественно из бронзы, латуни. Известен способ получения покрытий методом газопламенного напыления металлических порошков 1. На внутреннюю поверхность цилиндрической детали с помощью газовой горелки наносят покрытие. Недостатком способа являются низкие свойства покрытий. Известен способ нанесения порошковых покрытий на наружные поверхности изделий 2. Способ заключается в следующем на внутренней поверхности оболочки методом индукционного центробежного формования создают порошковый слой, диаметром меньше диаметра наружной поверхности детали, со стороны торцов оболочки в порошковом слое выполняют цилиндрические поднутрения, в которые помещают деталь, затем оболочку с дополнительной дозой порошка и деталь приводят во вращение и повторно нагревают. Недостатками способа являются высокая трудоемкость получения порошковых покрытий на наружной поверхности детали и многократный нагрев. Наиболее близким по технической сущности является способ нанесения покрытий из металлических порошков на цилиндрические детали 3. Металл покрытия помещают в полость цилиндрической детали, установленной коаксиально полости матрицы. В стенках детали предварительно выполняют равномерно распределенные по окружности сквозные радиальные каналы. Матрицу и деталь приводят в осевое вращение, одновременно нагревают металл покрытия в индукторе ТВЧ до расплавления. Преимущество способа заключается в простоте его реализации и получении качественных покрытий одновременно на наружной и внутренней поверхностях детали. Однако существенным недостатком известного способа является узкий диапазон получаемой толщины покрытия на наружной поверхности детали, обусловленный объемом полости детали. Чем больше требуемая толщина покрытия на наружной поверхности, тем больше должен быть объем полости. При заданных наружных размерах детали объем упомянутой полости может быть увеличен за счет увеличения длины детали, что требует увеличения активной длины индуктора ТВЧ. Кроме того, осуществление данного способа не позволяет получать покрытия из различных материалов на наружной и внутренней поверхностях детали за одну установку. Задачей предлагаемого изобретения является увеличение диапазона толщины наносимого покрытия на наружную поверхность и возможность нанесения покрытий различного состава на наружную и внутреннюю поверхности детали за одну установку. Для решения поставленной задачи в известном способе нанесения металлических покрытий на поверхности полых цилиндрических деталей, включающем выполнение в стенке детали сквозных радиальных каналов, помещение в полость детали материала покрытия, установку детали в матрицу, их вращение вокруг оси с одновременным нагревом до температуры плавления материала покрытия, согласно изобретению, перед помещением материала покрытия в полость детали ее разрезают на две половины в поперечном направлении, затем в каждой половине выполняют полость как со стороны разреза, так и с противоположной стороны, а также осевой канал,связывающий полости, после чего половины детали совмещают по линии разреза для помещения в матрицу. 2 1906 1 При нанесении покрытий одного состава на поверхности детали диаметр полости, выполненной со стороны разреза, определяют из условия 2(22 ) 12 1(2 2 ) где 1 - объем наносимого покрытия на наружную поверхность детали 2 - объем полости, выполненной с противоположной строны от разреза детали 2 - объем наносимого покрытия на внутреннюю поверхность каждой из половин детали- длина детали 2 - длина требуемого покрытия на внутренней поверхности каждой из половин детали,диаметр полости, выполненной с противоположной стороны от разреза детали, определяют из условия(2) 202(мех) ,где 0 - диаметр внутреннего отверстия детали мех - припуск на механическую обработку внутренней поверхности В - толщина покрытия на внутренней поверхности детали, диаметр осевого канала(3) к 0 При нанесении покрытий двух составов на поверхности детали диаметр полости, выполненной со стороны разреза, определяют из условия 1(2 2 ) при этом диаметр осевого кнала(5) к 0 - 0 где 0 5-10 мм (значение 0 выбирают на основе анализа экспериментальных данных для предотвращения смешивания материалов покрытий в полостях детали). Таким образом, в предлагаемом способе разрезка детали и выполнение дополнительной технологической полости позволяет рационально использовать внутренний объем детали без увеличения ее длины. Соединение полостей детали осевым каналом позволяет обеспечить дополнительную подачу материала из первой полости через осевой и радиальные каналы на наружную поверхность (в случае нанесения на всех поверхностях покрытия одного состава), или получить на внутренней и наружной поверхностях покрытия различного состава (например, Бр.АЖ 9-4 - на наружной поверхности и Бр.ОЦС 5-5-5 - на внутренней поверхности). В формулах (1, 2, 4) размеры полостей рассчитывают следующим образом (фиг.1). 202(мех) ,где 0 - диаметр внутреннего отверстия детали- толщина покрытия на внутренней поверхности детали мех - припуск на механическую обработку внутренней поверхности. Глубина полости 6, выполненной с противоположной стороны от разреза детали, равна 2. Объем полости равен 2 2. 2 4 Обозначим часть объема полости 6, используемой для нанесения внутреннего покрытия в ней, через 2. Тогда объем, используемый для дополнительной подачи материала покрытия из полости 6 в канавку 1 на наружной поверхности, равен 2-2. Обозначим объем покрытия, наносимый на наружную поверхность 1 через 1,112(2 - 2),где 1 - объем полости, выполненной со стороны разреза. Обозначим длину детали через . 2.21 . После преобразований получим 2(22 ) 12 1 На фиг.1 - схема устройства для реализации данного способа. На фиг.2 представлен способ нанесения металлических покрытий на поверхности полых цилиндрических деталей. Способ осуществляют следующим образом. Наносят покрытие одного состава на внутреннюю и наружную поверхности. По формулам (1, 2, 3) рассчитывают диаметры 1, 2 и к. Симметрично торцев детали на наружной поверхности выполняют канавку 1 под на 3 1906 1 ружную поверхность, в которой сверлят равномерно расположенные по окружности радиальные отверстия 2. После этого деталь разрезают на две половины 3 и 4 (фиг.1), в каждой половине со стороны разреза выполняют полость 5, диаметром 1 и глубиной ( - 22)/2, а с противоположной стороны детали выполняют полость 6, диаметром 2 и глубиной 2. После этого выполняют сквозной осевой канал 7, диаметром к, для обеспечения дополнительной подачи материала из полости 6 на наружную поверхность 1. Металл покрытия (не показан) помещают в полости 5 и 6, после чего упомянутые половины 3 и 4 совмещают в матрице 8 по линии разреза. Деталь 3, 4 и матрицу 8 приводят в осевое вращение, одновременно нагревают металл покрытия в индукторе ТВЧ 9 до расплавления. Расплав металла покрытия под действием центробежных сил проникает из полости 5 через радиальные каналы 2 и занимает канавку 1. При недостаточной весовой дозе металла в полости 5 дополнительный металл под действием центробежных сил поступает из полостей 6 через осевые каналы 7, полость 5, радиальные каналы 2 в канавку 1. При определенной весовой дозе металла на внутренней поверхности полости 5,также формируется слой расплава 10 (фиг.2) для повышения прочности детали 3, 4. Далее нагрев прекращают и производят охлаждение детали 3, 4. При этом на внутренней и наружной поверхностях детали 3, 4 образуются компактные покрытия 11, 12. Затем вращение прекращают, а после окончательного охлаждения деталь 3, 4 извлекают из матрицы 8 и производят механическую обработку покрытий 11, 12. В случае нанесения различных материалов на внутреннюю и наружную поверхности определяют диаметры 1, 2 и к по формулам (1, 4, 5). Симметрично торцев детали на наружной поверхности выполняют канавку 1 под наружную поверхность, в которой сверлят равномерно расположенные по окружности радиальные отверстия 2. После этого деталь разрезают на две половины 3 и 4 (фиг.1), в каждой половине со стороны разреза выполняют полость 5, диаметром 1 и глубиной ( - 21)/2, а с противоположной стороны выполняют полость 6,диаметром 2 и глубиной 2. После этого выполняют сквозной осевой канал, диаметром к . Металл покрытий помещают в полости 5 и 6, после чего упомянутые половины совмещают в матрице 8 по линии разреза. Деталь 3, 4 и матрицу приводят в осевое вращение, одновременно нагревают металл покрытий в индукторе ТВЧ 9 до расплавления. Расплав металла покрытия под действием центробежных сил проникает из полости 5 через радиальные каналы 2 и занимает канавку 1. При определенной весовой дозе металла на внутренней поверхности полости 5, соединенной с наружной поверхностью радиальными каналами 2, также формируется слой расплава 10 (фиг.2) для повышения прочности детали 3, 4. Далее нагрев прекращают и производят охлаждение детали 3, 4. При этом на внутренней и наружной поверхностях детали образуются компактные покрытия 11, 12. Затем вращение прекращают, а после окончательного охлаждения деталь извлекают из матрицы 8 и производят механическую обработку покрытия 11, 12. Пример 1. Наносят покрытие из материала Бр.ОЦС 5-5-5 на внутреннюю и наружную поверхности цилиндрической стальной детали (для получения червячного колеса 35 А.401 (фиг.1) бесцентрово-шлифовального станка) с размерами наружный диаметр н 111 мм, длина 145 мм. Диаметр внутреннего сквозного отверстия 034 мм. Длина покрытия на внутренней поверхности детали под нарезание резьбы - 240 мм. Толщина покрытия на внутренней поверхности детали -8 мм. Припуск на механическую обработку мех 2 мм. Толщина покрытия на наружной поверхности под червячное колесо равна 15 мм. По формулам (1, 2, 3) рассчитывают диаметры 1, 2 и к. Симметрично торцев детали на наружной поверхности выполняют канавку 1, диаметром 83 мм и шириной 60 мм, в которой сверлят в два ряда 16 равномерно расположенных по окружности радиальных отверстий 2, диаметром 12 мм. После этого деталь разрезают на две половины 3 и 4 (фиг.1), в каждой половине со стороны разреза выполняют полость 5, диаметром 154 мм и глубиной, равной 32,5 мм. С противоположной стороны выполняют вторую полость 6, диаметром 54 мм и глубиной, равной 40 мм. После этого полости 5 и 6 соединяют осевым каналом 7, диаметром к 34 мм. В полости детали 5, 6 помещают болванки (литые или прессованные из стружки или порошка) из материала Бр.ОЦС 5-5-5, обе половины 3 и 4 совмещают по линии разреза и помещают в полость цилиндрической стальной матрицы 8 с внутренним диаметром 111 мм по посадке с минимальным зазором. Приводят деталь 3, 4 и матрицу 8 во вращение и осуществляют индукционный нагрев до температуры 1000 С в течение 3,5 минут. При недостаточной весовой дозе металла в полости 5 дополнительный металл под действием центробежных сил поступает из полостей 6 через осевые каналы 7, полость 5, радиальные каналы 2 в канавку 1. При определенной весовой дозе металла на внутренней поверхности полости 5, также формируется слой расплава 10 (фиг.2) для повышения прочности детали 3, 4. Далее нагрев прекращают и производят охлаждение детали 3, 4. При этом на внутренней и наружной поверхностях детали 3, 4 образуются компактные покрытия 11,12. Затем вращение прекращают, а после окончательного охлаждения деталь 3, 4 извлекают из матрицы 8 и производят механическую обработку покрытий 11, 12. Пример 2. Наносят покрытие из бронзы Бр.АЖ 9-4 на наружную поверхность и покрытие из бронзы Бр.ОЦС 5-5-5 на внутреннюю поверхность детали, размеры которой идентичны размерам детали по примеру 1. По формулам (1, 4, 5) определяют диаметры 174 мм, 254 мм и к 24 мм. Симметрично торцев детали на наружной поверхности выполняют канавку 1, диаметром 83 мм и шириной 60 мм, в которой сверлят в два ряда 16 равномерно расположенных по окружности радиальных отверстий 2, диаметром 16 мм. После этого деталь разрезают на две половины 3 и 4, в каждой половине со стороны разреза выполняют полость 5 диа 4 1906 1 метром 74 мм и глубиной 31,5 мм, а с противоположной стороны выполняют полость 6 диаметром 54 мм и глубиной 40 мм. После этого выполняют сквозной осевой канал 7 диаметром 24 мм. В полость 5 помещают болванку из материала Бр.АЖ 9-4, а в полость 6 - болванку из материала Бр.ОЦС 5-5-5. Обе половины 3, 4 совмещают по линии разреза и помещают в полость цилиндрической стальной матрицы 8 с внутренним диаметром 111 мм по посадке с зазором. Приводят деталь 3, 4 и матрицу 8 во вращение и осуществляют индукционный нагрев детали до температуры 1100 С в течение 5 минут. При определенной весовой дозе металла на внутренней поверхности полости 5, соединенной с наружной поверхностью радиальными каналами 2, также формируется слой расплава 10 (фиг.2) для повышения прочности детали 3, 4. Далее нагрев прекращают и производят охлаждение детали 3, 4. При этом на внутренней и наружной поверхностях детали 3, 4 образуются компактные покрытия 11, 12. Затем вращение прекращают, а после окончательного охлаждения деталь 3, 4 извлекают из матрицы 8 и производят механическую обработку покрытий 11, 12. В итоге получают покрытие 12 Бр.АЖ 9-4 на наружной поверхности 1 и покрытие 11 Бр.ОЦС 5-5-5 на внутренних поверхностях полостей 6. Предлагаемый способ нанесения металлических покрытий на поверхности полых цилиндрических деталей позволяет получить экономию материалов детали и покрытия в 1,3-1,4 раза. оставитель Л. С. Зайкова Редактор В.Н. Позняк Корректор Т.Н. Никитина Заказ 2010 Тираж 20 экз. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 5

МПК / Метки

МПК: B22F 7/04

Метки: металлических, нанесения, способ, детали, поверхности, цилиндрической, покрытий, полой

Код ссылки

<a href="https://by.patents.su/5-1906-sposob-naneseniya-metallicheskih-pokrytijj-na-poverhnosti-polojj-cilindricheskojj-detali.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения металлических покрытий на поверхности полой цилиндрической детали</a>

Предыдущий патент: Клеящий состав

Следующий патент: Способ получения пленочного покрытия лекарственных препаратов

Случайный патент: Охлаждающее устройство