Способ получения поликристаллического феррита кальция

Номер патента: 13986

Опубликовано: 28.02.2011

Авторы: Лобановский Леонид Сергеевич, Труханов Сергей Валентинович

Текст

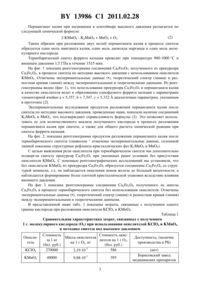

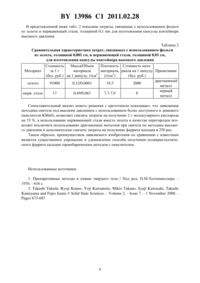

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ФЕРРИТА КАЛЬЦИЯ(71) Заявитель Государственное научнопроизводственное объединение Научно-практический центр Национальной академии наук Беларуси по материаловедению(72) Авторы Лобановский Леонид Сергеевич Труханов Сергей Валентинович(73) Патентообладатель Государственное научно-производственное объединение Научно-практический центр Национальной академии наук Беларуси по материаловедению(57) Способ получения поликристаллического феррита кальция 3, при котором проводят синтез прекурсора из шихты, состоящей из карбоната кальция и оксида железа, при температуре 900-950 С в течение 6-8 часов в воздушной среде, прекурсор помещают в капсулу из фольги из нержавеющей стали не тоньше 0,1 мм и проводят термобарический синтез в присутствии окислителя - перманганата калия 4 при температуре 9001000 С и давлении 1,5 ГПа в течение 155 минут. Изобретение относится к области неорганической химии, в частности к способу синтеза веществ под одновременным воздействием высокого внешнего давления и температуры (термобарический синтез). Известен способ получения поликристаллического феррита кальция, основанный на воздействии высокого внешнего давления и температуры на капсулу, в которой находится окислитель 3 и синтезируемая шихта, разделенные перегородкой из нитрида бора или платины с отверстием 1. Недостаток этого способа заключается в том, что для синтеза используются токсичные и драгоценные материалы. В частности, окислитель 3 (кислотный) является одним из самых токсичных соединений хрома. При взаимодействии с водой (в том числе атмосферной) этот оксид образует хромовую кислоту (3224), контакт с которой также нежелателен с точки зрения безопасности здоровью человека. Наиболее близким по технической сущности к заявляемому изобретению является способ получения поликристаллического феррита кальция 2, в котором синтез этого со 13986 1 2011.02.28 единения ведут в три этапа на стадии двух предварительных синтезов в воздушной среде шихту, состоящую из оксида железа и карбоната кальция, последовательно отжигают при 900 С в течение 24 часов, затем при 1350 С в течение 24 часов с промежуточным помолом между синтезами, а окончательный синтез полученного прекурсора, помещенного в золотую капсулу в присутствии окислителя 4 проводят в термобарических условиях при температурах 750-900 С под воздействием давления 2 ГПа в течение 30 мин. К недостатку способа 2 следует отнести сложность и дороговизну процесса получения феррита кальция из-за использования высоких температур на стадии получения прекурсора при предварительном синтезе и применения золота в качестве капсулы. Поскольку на территории Республики Беларусь нет производителей платины, золота и перхлората калия, проведение таких синтезов дорого и не всегда доступно. Задачей, решаемой данным изобретением, является упрощение и удешевление процесса синтеза поликристаллического феррита кальция. Поставленная задача решается тем, что в способе получения поликристаллического феррита кальция 3 синтез прекурсора проводят из шихты, состоящей из карбоната кальция и оксида железа, при температуре 900-950 С в течение 6-8 часов в воздушной среде, прекурсор помещают в капсулу из фольги из нержавеющей стали не тоньше 0,1 мм и проводят термобарический синтез в присутствии окислителя - перманганата калия 4 при температуре 900-1000 С и давлении 1,5 ГПа в течение 155 минут. Сущность изобретения состоит в том, что получение поликристаллического феррита кальция в соответствии с предлагаемым способом осуществляют следующим образом. Для получения феррита кальция используют синтезированный в один этап на предварительной стадии прекурсор 225. Прекурсор 225 получают из оксида железа 23 и карбоната стронция 3. Окисление прекурсора 225 до получения феррита кальция проводят с помощью перманганата калия (4) при термобарическом синтезе в капсуле из фольги нержавеющей стали. Поскольку разложение перманганата калия с выделением кислорода происходит при более низкой температуре (260 С), чем разложение перхлората калия (400 С), это способствует более раннему заполнению кислородом ампулы контейнера высокого давления и лучшему протеканию процесса синтеза феррита кальция. Таким образом, применение заявляемого изобретения позволяет получить поликристаллический феррит кальция в два этапа, исключая высокотемпературный синтез при 1350 С, используемый в прототипе, а окончательный термобарический синтез провести с использованием доступного окислителя перманганата калия и без применения драгоценных металлов в качестве ампулы контейнера высокого явления. Пример конкретного осуществления. Навески исходных компонентов оксида железа и карбоната кальция для получения прекурсора 225 рассчитывают согласно следующей химической формуле 232322522.(1) Помол исходных компонентов проводят до получения гомогенного состояния с размером частиц не более 40 мкм. Синтез шихты проводят при температуре 900-950 С в течение 6-8 часов в воздушной среде. Скорость нагрева и охлаждения исходных компонентов до и после синтеза значения не имеет. Полученный таким образом прекурсор 225 перемалывают до размера частиц не более 40 мкм для улучшения реакционной способности при термобарическом синтезе. Далее прекурсор помещают в капсулу из фольги нержавеющей стали толщиной не менее 0,1 мм контейнера высокого давления и отделяют пористой перегородкой из такой же нержавеющей стали от окислителя 4,затем подвергают термобарическому синтезу. 2 13986 1 2011.02.28 Перманганат калия при нагревании в контейнере высокого давления разлагается по следующей химической формуле(2) 24 - 2422. Таким образом при разложении двух молей перманганата калия в процессе синтеза образуется один моль манганата калия, один моль диоксида марганца и один моль молекулярного кислорода. Термобарический синтез феррита кальция проводят при температуре 900-1000 С и внешнем давлении 1,5 ГПа в течение 155 мин. На фиг. 1 показана рентгенограмма соединения 225, полученного из прекурсора 225, в процессе синтеза по методике высокого давления с использованием окислителя 4. Отмечены экспериментальные данные , теоретический спектр (линия) и разностная кривая (линия) между экспериментальными и теоретическими данными. Из рентгенограммы видно (фиг. 1), что использование прекурсора 225 и перманганата калия в качестве окислителя ведет к образованию однофазного феррита кальция с параметрами элементарной ячейки 5,357,7,547,5,332 аналогичные параметрам, указанным в прототипе 2. Экспериментальные исследования продуктов разложения перманганата калия после синтеза по методике высокого давления, проведенные нами, показали наличие соединений 24 и 2, что подтверждают справедливость формулы (2). Это позволяет использовать ее для количественного анализа получаемого кислорода в процессе разложения перманганата калия при синтезе, а также для общего расчета химической реакции при синтезе феррита кальция. На фиг. 2. показана рентгенограмма продуктов разложения перманганата калия после термобарического синтеза (символомотмечены экспериментальные данные, сплошной линией показаны структурные рефлексы кристаллических фаз 24 и 2). С целью выяснения роли окислителя при термобарическом синтезе мы дополнительно подвергли синтезу прекурсор 225 при указанных ранее условиях без присутствия окислителя 4. С помощью рентгенографических исследований мы установили, что без окислителя 4 из прекурсора 225 образуется соединение 224 со структурой шпинели, т.е. не наблюдается окисления ионов железа до большей валентности, а наблюдается формирование более плотной кристаллической упаковки вследствие влияния внешнего давления. На фиг. 3 показана рентгенограмма соединения 224 полученного из шихты 225 в процессе термобарического синтеза без использования окислителя. Отмечены экспериментальные данные , теоретический спектр (линия) и разностная кривая (линия) между экспериментальными и теоретическими данными. В представленной ниже табл. 1 показаны затраты, связанные с получением одного грамма кислорода при разложении окислителя 4 и 4. Таблица 1 Сравнительная характеристика затрат, связанных с получением 1 г. молекулярного кислорода (2) при использовании окислителей 4 и 4 в методике синтеза под высоким давлением Окислитель 4 4 Стоимость Стоимость окисМасса окислителя за 1 кг лителя на 1 г 2,на 1 г 2, кг(нет) Борисовский завод медицинских препаратов 13986 1 2011.02.28 В представленной ниже табл. 2 показаны затраты, связанные с использованием фольги из золота и нержавеющей стали, толщиной 0,1 мм для изготовления капсулы контейнера высокого давления. Таблица 2 Сравнительная характеристика затрат, связанных с использованием фольги из золота, толщиной 0,001 см, и нержавеющей стали, толщиной 0,01 см,для изготовления капсулы контейнера высокого давления Стоимость Масса/Объем Плотность Стоимость матеза 1 г материала материала, риала на 1 ампулу Примечание Сопоставительный анализ нового решения с прототипом показывает, что заявляемая методика синтеза под высоким давлением с использованием более доступного и дешевого окислителя 4 позволяет снизить затраты на получение 1 г молекулярного кислорода на 33 , а использование нержавеющей стали вместо золота в качестве перегородки позволяет исключить использование драгоценных металлов при синтезе по методике высокого давления и дополнительно снизить затраты на получение феррита кальция в 250 раз. Таким образом, преимуществом заявляемого изобретения по сравнению с известным является существенное упрощение и удешевление способа получения поликристаллического феррита кальция термобарическим методом с окислителем. Использованные источники. 1. Препаративные методы в химии твердого тела / Под ред. П.М.Хогенмюллера. 1976. - 616 с. 2..,,,,//. -2. -7. - 12000.673-687. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C30B 29/10, C04B 35/26

Метки: кальция, поликристаллического, феррита, получения, способ

Код ссылки

<a href="https://by.patents.su/5-13986-sposob-polucheniya-polikristallicheskogo-ferrita-kalciya.html" rel="bookmark" title="База патентов Беларуси">Способ получения поликристаллического феррита кальция</a>

Предыдущий патент: Способ повышения устойчивости растений томата, выращиваемых в закрытом грунте, к фузариозному увяданию

Следующий патент: Шихта связки алмазоабразивного инструмента

Случайный патент: Фиксатор крепления постоянных магнитов