Устройство для обработки поверхности

Текст

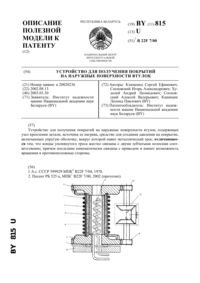

ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ к ПАТЕНТУНАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ(71) Заявитель Государственное науч ное учреждение Фи 3 ико-технический институт НАН Б (ВУ)(72) Автор Устинович Дмитрий Федорович(73) Патентообладатель Государственное научное учреждение Фи 3 ико-технический институт НАН Б (ВУ)Устройство для обработки поверхности, содержащее дисковую Щетку и упорные элементы, отличающееся тем, что упорные элементы установлены с возможностью перемеЩения в направлении, перпендикулярном боковым поверхностям Щетки, при этом длина упорных элементов равна (0,10,3)1 Э, расстояние между упорными элементами равно(0,20,9)Н, а высота упорных элементов равна (0,10,3)1, где В - диаметр Щетки, Н ширина Щетки, а Ь - длина ворса Щетки.Предлагаемая полезная модель относится К металлообработке И может быть использована для полирования И зачистки плоских, цилиндрических и криволинейных поверхностей как гладких, так и имеющих макронеровности в виде сварных швов, пазов и т.д.Известна дисковая щетка для обработки поверхности, содержащая металлическое основание, по краю которого через определенные интервалы образованы гнезда 1. В эти гнезда вставляются Щеточные элементы, после чего они обжимаются полосками, вь 1 давленнь 1 ми из основания. Недостатком известного устройства является низкая интенсивность обработки, обусловленная малой жесткостью ворса щетки.Наиболее близкими к предлагаемому устройству является гибкий обрабатывающий Шлифовальный инструмент в форме диска, содержащий несущую втулку и пучки рабочего волокна. Пучки волокон выступают в радиальном направлении и изогнуты в окружном направлении по поверхности изделия 2.Недостатком данного устройства является низкая интенсивность обработки, обусловленная незначительным силовым воздействием рабочих элементов на обрабатываемую поверхность. Изгиб волокон в окружном направлении по поверхности изделия сопровождается уменьшением сопротивления волокна сжатию в радиальном направлении, ростом изгибающих напряжений в волокне и отжатию волокон. Это приводит к уменьшению жесткости рабочей части инструмента, контактирующей с обрабатываемой поверхностью, и величины нормального давления на поверхность. В результате уменьшается величина сил резания, что приводит к снижению интенсивности обработки.Задачей полезной модели является повышение интенсивности обработки.Поставленная задача решается тем, что в устройстве для обработки поверхности, содержащем дисковую щетку и упорные элементы, упорные элементы установлены с возможностью перемещения в направлении, перпендикулярном боковым поверхностям щетки, при этом длина упорных элементов равна (О,1 О,3)1 Э, расстояние между упорнь 1 ми элементами равно (О,2 О,9)Н, а высота упорных элементов равна (О,1 О,3)Ь, где В диаметр щетки, Н - ширина щетки, а Ь - длина ворса щетки.На фигуре показана схема предлагаемого устройства. На ступице 1 радиально закреплен щеточный ворс 2. Упорные элементы 3 установлены на необходимом расстоянии друг от друга рядом с боковыми поверхностями щетки, образованными ворсом 2, при этом они обладают возможностью перемещения в направлении, перпендикулярном боковым поверхностям щетки.Дисковую щетку устанавливают с натягом относительно обрабатываемой детали 4 и сообщают ей вращение, а детали 4 - поступательное перемещение. Над зоной обработки с зазором относительно обрабатываемой поверхности и возможностью перемещения в направлении, перпендикулярном боковым поверхностям щетки, размещают упорные элементы 3. Волокна щетки, контактирующие с поверхностью детали, взаимодействуют с боковыми поверхностями упорных элементов 3 и прижимаются друг к другу, обеспечивая возрастание жесткости рабочей части щетки и усилий резания. После выхода из пространства между упорными элементами 3 форма дисковой щетки восстанавливается. Таким образом, обеспечивается непрерывное повышение жесткости рабочей части щетки при ее взаимодействии с обрабатываемой поверхностью детали 4. Появляется возможность за счет регулирования расстояния между упорными элементами 3 задавать степень сжатия волокон щетки, а следовательно, величину ее жесткости, силы резания и интенсивность обработки.Перемещение упорных элементов в направлении, перпендикулярном боковым поверхностям щетки, обеспечивает наиболее эффективное уменьшение расстояния между волокнами и сжатие волокон, приводящее к увеличению жесткости рабочей части щетки и увеличению интенсивности обработки.После размещения щетки с натягом относительно обрабатываемой детали и сообщения ей вращения волокна щетки, контактирующие с поверхностью и совершающие обра 2ботку, взаимодействуют с боковыми поверхностями упорных элементов И перемещаются К середине зоны сжатия между элементами, обеспечивая возрастание жесткости рабочей части щетки. В пространстве между упорными элементами происходит сжатие волокон,зазор между ними уменьшается, волокна периодически соприкасаются друг с другом и прижимаются к поверхностям упорных элементов. В результате увеличивается жесткость щетки, возрастает силы резания, что приводит к увеличению интенсивности обработки. При выходе из зоны сжатия форма щетки восстанавливается, расстояние между волокнами увеличивается, что приводит к очистке рабочей поверхности щетки от продуктов износа обрабатываемой детали, устраняет ее засаливание и способствует восстановлению режущих свойств щетки и повышению интенсивности обработки.Дополнительное перемещение волокон, контактирующих с обрабатываемой поверхностью, в зоне между упорными элементами навстречу друг другу способствует увеличению длины пути резания, проходимых волокнами, что также приводит к повышению эффективности обработки.Выбор расстояния между упорными элементами свыше О,9 Н, где Н - ширина щетки,не приводит к существенному уплотнению волокон в зоне сжатия, увеличению жесткости щетки и интенсивности обработки. Выбор расстояния менее О,2 Н сопровождается значительным возрастанием сил трения между волокнами и упорными элементами, увеличением заклинивания волокон, ростом изгибающих напряжений в волокнах, увеличением отжатия их от обрабатываемой поверхности, что приводит к снижению интенсивности обработки.Размещение упорных элементов вне зоны обработки не оказывает влияния на характер взаимодействия волокон щетки с поверхностью и не приводит к увеличению интенсивности обработки.Выбор длины упорных элементов свыше 0,313, где В - диаметр щетки, приводит к увеличению площади сжатия нерабочей части щетки, волокна которой не совершают обработку поверхности. Это сопровождается увеличением износа волокон и вызывает снижение интенсивности обработки.Выбор длины упорных элементов менее 0,1 от диаметра щетки приводит к уменьшению области сжатия и уплотнения рабочих волокон, снижает жесткость пакета ворса и интенсивность силового воздействия на поверхность.Выбор высоты упорных элементов свыше 0,315, где Ь - длина волокна, сопровождается увеличением степени двустороннего сжатия щетки, деформации рабочих волокон, что приводит к увеличению сил трения, износу волокон, отжатию волокон от обрабатываемой поверхности и снижению интенсивности обработки.Предлагаемое устройство было реализовано на базе универсально-заточного станка 3 Е 642. Диаметр щетки - 140 мм, длина волокна - 50 мм, ширина щетки - 15 мм, материал волокна - проволока 0,3-О-С ГОСТ 3282-74. Материал упорных элементов - сталь ШХ 15 ГОСТ 801-78 твердостью 5456 НКСЭ. Длина упорных элементов - 20 мм. Высота упорных элементов - 10 мм. Расстояние между упорными элементами выбирали равным 9 мм.Производили обработку цилиндрических образцов В Ь 40 15 мм из стали 45 ГОСТ 1050-74. Объем обрабатываемой партии образцов - 10 шт. Режимы обработки назначались следующими скорость резания - 16,2 м/с, величина натяга - 2,0 мм, величина зазора между обрабатываемой поверхностью и упорным элементами - 3 мм, время обработки - 2 мин, скорость вращения детали - 0,01 м/с.В качестве оценочного критерия интенсивности обработки была принята величина массового съема материала детали, по среднеарифметическим значениям которой осуществляли сравнение способов обработки. Значения массового съема материала образцов,обрабатываемых на предлагаемом устройстве находятся в диапазоне 82. . .97 мг/мин.Анализ результатов обработки показал, что предлагаемый способ обработки дисковойщеткой позволяет повысить эффективность обработки в 1,96. . .2,23 раза.Производили обработку пластин 80703 из стали 4 ОХ ГОСТ 4543-71 на предлагаемом устройстве, содержащем дисковую Щетку из полимерно-абразивнь 1 х волокон. Диаметр Щетки - 125 мм. Ширина Щетки - 12 мм. Диаметр волокна - 1,21,3 мм. Длина волокна - 30 мм. Зернистость абразива - 120 мкм. Марка абразива - электрокорунд ГОСТ 3647-71. Материал полимерного связующего волокна - полиамид-6 ОСТ 6-06-С 9-93. Содержание абразива в волокне - 2832 об. . Материал упорных элементов - керамика на основе А 12 О 3 твердостью 12,6. . . 13,2 ГПа.Устройство было реализовано на базе горизонтально-фрезерного станка 6 М 82. Режимы обработки назначались следующими скорость резания - 10,5 м/с величина продольной подачи - 100 мм/мин величина натяга - 1,5 мм величина зазора между упорными элементами и обрабатываемой поверхностью - 4 мм длина упорных элементов - 25 мм высота упорных элементов - 5 мм продолжительность обработки - 5 дв. ходов, расстояние между упорными элементами - 8 мм.Анализ результатов обработки показал, что предлагаемый способ обработки дисковой Щеткой позволяет повысить эффективность обработки в 1,71 . . .2,04 раза.Предлагаемый способ обработки испытан на БС 3 АО Атлант. В производственных условиях произведена зачистка сварного шва на партии изделий в количестве 200 ШТ.Национальный Центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B24D 13/02

Метки: устройство, поверхности, обработки

Код ссылки

<a href="https://by.patents.su/4-u1420-ustrojjstvo-dlya-obrabotki-poverhnosti.html" rel="bookmark" title="База патентов Беларуси">Устройство для обработки поверхности</a>

Предыдущий патент: Автомобильная подвеска

Следующий патент: Вентильный электродвигатель

Случайный патент: Клапанный гидрораспределитель