Установка получения циклогексанола-ректификата

Номер патента: U 1358

Опубликовано: 30.06.2004

Авторы: Кульвиц Вячеслав Станиславович, Иванов Геннадий Борисович, Евсей Александр Николаевич, Лакомкин Александр Андреевич

Текст

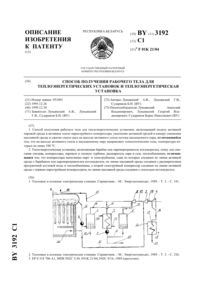

(51)01 3/14,07 13/18 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Открытое акционерное общество Гродно Азот(72) Авторы Евсей Александр Николаевич Кульвиц Вячеслав Станиславович Иванов Геннадий Борисович Лакомкин Александр Андреевич(73) Патентообладатель Открытое акционерное общество Гродно Азот(57) Установка получения циклогексанола-ректификата, включающая ректификационную колонну, подключенную в кубовой зоне к выносному термосифонному испарителю посредством нижней и верхней циркуляционных линий, а в верхней зоне к конденсатору,подключенному к сборнику-сепаратору и от него к источнику вакуума посредством газоотводной линии, линию инертного газа, содержащую регулятор давления и выведенную после него в газоотводную линию, отличающаяся тем, что линия инертного газа выведена в нижнюю циркуляционную линию перед выносным вертикальным термосифонным испарителем, а в линии инертного газа перед ее вводом в газоотводную линию установлена запорная арматура.(56) 1. Бакластов , Горбенко В.А., Удыма П. Г. Проектирование, монтаж и эксплуатация тепломассообменных установок. - М. Энергоатомиздат, 1981. - С. 180 (аналог). 2. Производство капролактама / Под ред. В.И. Овчинникова, В.Р. Ручинского. - М. Химия, 1977. - С. 80 (аналог). 3. Промышленный технологический регламент 36 по производству циклогексанона в составе производства капролактама второй очереди. - Гродно, 1995. - С. 58-60 (прототип). 1358 Полезная модель относится к тепло-массообменным установкам для осуществления процессов термической очистки технологических многокомпонентных растворов и может быть использована в химической и нефтехимической промышленности, например, в производстве капролактама для получения циклогексанола-ректификата путем очистки циклогексанола-сырца от маселметодом ректификации. Известна ректификационная установка, включающая ректификационную колонну,подключенную в нижней части к выносному термосифонному испарителю посредством нижней и верхней циркуляционных линий, а в верхней части к конденсатору 1. Недостатком известной установки является неудовлетворительное качество очистки некоторых распространенных органических продуктов производства капролактама, например циклогексанола от тяжелокипящих примесей (в частности, от масла ). При проведении процесса очистки под давлением, близким к атмосферному давлению, близость показателей летучести разделяемых компонентов (и, как следствие, их температур кипения) не позволяет получить продукт требуемой чистоты. Известна установка получения циклогексанола-ректификата, включающая ректификационную колонну, подключенную в кубовой зоне к выносному термосифонному испарителю посредством нижней и верхней циркуляционных линий, а в верхней зоне к конденсатору, подключенному к источнику вакуума посредством газоотводной линии 2. Недостатком известной установки является отсутствие процесса регулирования давления в ректификационной колонне, что снижает технологическую эффективность и эксплуатационную надежность работы установки. Так, при колебаниях давления в колонне происходит нарушение качества продукта (при повышении давления выше требуемого), а также захлебывание колонны в результате уноса жидкой фазы (при понижении давления ниже требуемого). В качестве прототипа полезной модели выбрана установка получения циклогексаноларектификата, включающая ректификационную колонну, подключенную в кубовой зоне к выносному термосифонному испарителю посредством нижней и верхней циркуляционных линий, а в верхней зоне к конденсатору, подключенному к сборнику-сепаратору и от него к источнику вакуума посредством газоотводной линии, линию инертного газа, содержащую регулятор давления и выведенную после него в газоотводную линию 3. Недостатком прототипа являются высокая стоимость потребляемого тепла, обусловленная необходимостью использования греющего пара высоких параметров для образования требуемого количества отгонного пара в термосифонном испарителе из циркулирующего кубового раствора. При переводе прототипа на греющий пар более низких параметров происходит снижение производительности ректификационной установки изза уменьшения количества отгонного пара в термосифонном испарителе, обусловленное снижением скорости циркуляции кубового раствора. Снижение скорости циркуляции кубового раствора обусловлено уменьшением температурного напора при использовании греющего пара более низких параметров. Задача, решаемая полезной моделью, - снижение стоимости потребляемого тепла путем использования в термосифонном испарителе греющего пара более низких параметров за счет повышения скорости циркуляции кубового раствора через термосифонный испаритель. Технический результат, достигаемый с использованием полезной модели, - в установке получения циклогексанола-ректификата обеспечивается перевод термосифонного испарителя с греющего пара давлением 12-15 ати на греющий пар давлением 5-6 ати, что снижает стоимость потребляемого тепла в 1,8-2 раза при сохранении существующей производительности установки и требуемого качества продукта. Сущность полезной модели заключается в том, что в известной установке, включающей ректификационную колонну, подключенную в нижней части к выносному термосифонному испарителю посредством нижней и верхней циркуляционных линий, а в верхней 2 1358 части к конденсатору паров, подключенному к сборнику-сепаратору и от него к источнику вакуума посредством газоотводной линии, линию инертного газа, содержащую регулятор давления и выведенную после него в газоотводную линию, согласно полезной модели линия инертного газа выведена в нижнюю циркуляционную линию перед выносным вертикальным термосифонным испарителем, а в линии инертного газа перед ее вводом в газоотводную линию установлена запорная арматура. Существенность отличий полезной модели от прототипа проявляется на физическом уровне в том, что инертный газ, вводимый в установку для поддержания давления в колонне на заданном значении, полностью подается в кубовый раствор перед термосифонным испарителем. Это приводит к существенному повышению скорости циркуляции кубового раствора через термосифонный испаритель за счет следующих физических эффектов во-первых, осуществляется работа инертным газом по перемещению кубового раствора за счет его расширения от атмосферного давления (1 ата) до вакуумного давления(0,3 ата), во-вторых, наличие газа в кубовом растворе снижает плотность газожидкостной смеси в испарителе, что увеличивает движущую силу циркуляции и в-третьих, наличие инертного газа в потоке кубового раствора приводит к частичному испарению раствора и снижению его температуры перед испарителем, что компенсирует снижение температурного напора при использовании греющего пара низких параметров. Установка получения циклогексанола-ректификата содержит ректификационную колонну 1, включающую массообменную зону 2 (состоит из испарительной части и укрепляющей части, заполненные насадкой или тарелками), кубовую зону 3, линию ввода питания 4, выносной термосифонный испаритель 5, подключенный к кубовой зоне посредством нижней циркуляционной линии 6 и верхней циркуляционной линии 7. Подвод греющего пара давлением 3-6 ати в испаритель 5 осуществляется по линии 8, вывод конденсата из испарителя - по линии 9. Вывод кубового раствора из колонны осуществляется по линии 10. Верхняя часть колонны 1 посредством линии 11 выведена в конденсатор 12 в его верхнюю зону. Нижняя зона конденсатора 12 выведена посредством линии 13 в сборник-сепаратор 14, подключенный посредством газоотводной линии 15 к источнику вакуума 16 (пароэжекционная установка либо вакуумный насос). Конденсатор 12 может быть выполнен в виде единичного кожухотрубного аппарата или нескольких кожухотрубных аппаратов. Для охлаждения поступающих паров в конденсаторе 12 может использоваться оборотная вода или захоложенная вода. Флегма подается в колонну 1 из сборникасепаратора 14 посредством насоса 17 по линии 18, вывод продукта - по линии 19. Линия инертного газа (например, азота) 20 содержит регулятор 21, поддерживающий давление в колонне 1 на заданном значении. После регулятора 21 линия 20 разветвляется на две линии линия 22 выведена в нижнюю циркуляционную линию 6 предпочтительно в ее вертикальный участок перед испарителем 5, а линия 23 выведена в газоотводную линию 15. На линии 23 установлена запорная арматура 24, обеспечивающая режим прохода (или прекращение прохода) инертного газа по линии 23. Установка получения циклогексанола-ректификата работает следующим образом. Циклогексанол-сырец поступает для очистки от тяжелокипящей примесей (масло ) по линии 4 в колонну 1 в массообменную зону 2 над ее испарительной частью, распределяется по насадке и стекает в кубовую зону 3, взаимодействуя при этом на поверхности насадки с поднимающимся паром. В результате взаимодействия пара и жидкости под вакуумом происходит массообменный процесс перехода циклогексанола из жидкости в паровую фазу, как более легколетучий компонент, и обогащение жидкой фазы тяжелокипящими компонентами (маслом ). Жидкая фаза из кубовой зоны 3 колонны 1 поступает в нижнюю циркуляционную линию 6 и направляется к термосифонному испарителю 5. В нижнюю циркуляционную линию 6 перед испарителем 5 вводится инертный газ (азот) по линии 22. В результате смешения кубовой жидкости и азота происходит частичное испарение кубовой жидкости, сопровождающееся снижением температуры газо-парожидкостного 3 1358 потока, что увеличивает температурный напор в испарителе 5 и обеспечивает возможность использования в нем греющего пара более низких параметров, вводимого по линии 8. Азот, расширяясь атмосферного давления в линии 20 до вакуума в нижней циркуляционной линии 6, совершает работу по ускорению потока кубовой жидкости, что повышает скорость циркуляции жидкости в термосифонном испарителе 5 и, следовательно, повышает интенсивность процесса теплопередачи. Интенсификация процесса теплопередачи обусловливает возможность использования в испарителе 5 греющего пара более низких параметров, что снижает стоимость потребляемого тепла и повышает экономичность установки. В результате процесса теплопередачи в испарителе 5 происходит интенсивное образование пара из циркулирующей кубовой жидкости, что приводит к выделению легколетучих компонентов и обогащению жидкости тяжелокипящими компонентами. Образовавшаяся паро-газожидкостная смесь из испарителя 5 направляется в верхнюю циркуляционную линию 7 и поступает в кубовую зону 3 колонны 1, где происходит инерционное отделение газопаровой фазы от жидкой фазы. Жидкая фаза смешивается с жидкостью, поступающей из массообменной зоны 2, и направляется в нижнюю циркуляционную линию 6, образуя контур циркуляции. Часть кубовой жидкости, обогащенной тяжелокипящими компонентами, выводится из установки по линии 10 и направляется на следующую технологическую стадию. Пары, поднимающиеся по высоте массообменной зоны 2, непрерывно обогащаются циклогексанолом и обедняются тяжелокипящими примесями. Верхняя массообменная зона 2 орошается циклогексанолом-ректификатом, вводимым в колонну 1 по линии 18. В этой зоне происходит окончательное освобождение паров от примесей. Пары циклогексанола и азот выходят из колонны 1 по линии 11 и направляются в конденсатор 13, где происходит охлаждение парогазового потока и конденсация циклогексанола. Образовавшаяся двухфазная смесь (азот и циклогексанол) из конденсатора 12 направляется по линии 13 в сборник-сепаратор 14, где происходит инерционное отделение газа от жидкости. Жидкая фаза, представляющая собой циклогексанол-ректификат, из сборника-сепаратора 14 подается насосом 17 частично в виде флегмы на орошение колонны 1 по линии 18. Остальная часть циклогексанола-ректификата выдается по линии 19 в виде продукта на следующую технологическую стадию. Газовая фаза,содержащая преимущественно азот, из сборника-сепаратора 14 поступает в газоотводную линию 15 и по ней направляется к источнику вакуума 16 (пароэжекционная установка) и,таким образом, выводится из установки. Для поддержания величины давления в колонне 1 на заданном значении используется регулятор 21 (клапан), изменяющий количество азота,подаваемого в установку по линии 20. При работе установки в области максимальных нагрузок по циклогексанону-сырцу арматура 24 находится в положении закрыто и байпасный проход азота по линии 23 исключается, при этом весь азот по линии 22 вводится в циркуляционный контур испарителя 5. При работе установки в области средних и низких нагрузок по циклогексанону-сырцу арматура 24 может находиться в положении частично открыто, что обеспечивает проход азота по линии 23 и предотвращает наступление в колонне 1 режима захлебывания, т.к. количество подаваемого азота по линии 22 в циркуляционный контур испарителя 5 становится при этих нагрузках избыточным. Использованием полезной модели в установке получения циклогексанола-ректификата снизило стоимость потребляемого тепла в 1,8-2 раза при обеспечении существующей производительности установки и требуемого качества продукта за счет перевода термосифонного испарителя с греющего пара давлением 12-15 ати на греющий пар давлением 5-6 ати. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C07C 13/18, B01D 3/14

Метки: получения, установка, циклогексанола-ректификата

Код ссылки

<a href="https://by.patents.su/4-u1358-ustanovka-polucheniya-ciklogeksanola-rektifikata.html" rel="bookmark" title="База патентов Беларуси">Установка получения циклогексанола-ректификата</a>

Предыдущий патент: Устройство контроля геометрической формы наружных цилиндрических и сложнопрофильных поверхностей

Следующий патент: Камера для создания кожно-вакуумных пузырей

Случайный патент: Шпалоподбивочный агрегат