Фриттованная составляющая глушеной глазури

Номер патента: 15539

Опубликовано: 28.02.2012

Авторы: Баранцева Светлана Евгеньевна, Шульгович Наталья Викторовна, Позняк Анна Ивановна, Левицкий Иван Адамович

Текст

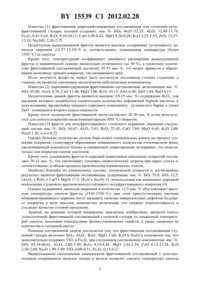

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ФРИТТОВАННАЯ СОСТАВЛЯЮЩАЯ ГЛУШЕНОЙ ГЛАЗУРИ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Левицкий Иван Адамович Баранцева Светлана Евгеньевна Позняк Анна Ивановна Шульгович Наталья Викторовна(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(56) ЛЕВИЦКИЙ И.А. и др. Труды Белорусского государственного технологического университета. Серия . Химия и технология неорганических веществ,Вып. , 2009. - С. 17-22.11672 1, 2009.12889 1, 2010.4589 1, 2002.4028 1, 2001.2080790 , 1982.1658593 1, 1996.(57) Фриттованная составляющая глушеной глазури, содержащая 2, 23, 23, 2 и 2, отличающаяся тем, что дополнительно содержит 2 и 23 при следующем соотношении компонентов, мас.2 65,34-68,01 23 2,80-7,49 23 8,14-8,48 8,12-13,28 2 2,20-2,68 2 1,99-5,99 2 0,09-0,11 23 0,13-0,17. Изобретение относится к производству строительных материалов и может быть использовано при изготовлении глазурованных керамических плиток для полов, которые обжигаются при 116010 С при скоростных режимах на поточно-конвейерных линиях. Основным требованием, предъявляемым к покрытиям, является высокая износостойкость, которая достигается рациональным сочетанием компонентов сырьевой композиции,составляющими которой являются фриттованная и нефриттованная части, что в итоге обеспечивает формирование высокоизносоустойчивого стеклокристаллического полуфриттованного покрытия. При этом весьма актуальным является снижение количества фриттованной составляющей и температуры ее варки за счет полного выведения тугоплавкого компонента из ее состава, что обеспечит экономию топливно-энергетических затрат на высокотемпературную технологическую операцию синтеза стекла. 15539 1 2012.02.28 Известна 1 фриттованная цирконийсодержащая составляющая для глушеной полуфриттованной глазури, которая содержит, мас.2 46,67-52,25 23 12,89-13,74 23 0,41-0,44 23 9,10-10,116,98-8,430,26-0,28 2 2,22-2,53 2 12,5713,10 26 2,26-2,75. Недостатком вышеуказанной фритты является высокое содержание тугоплавкого диоксида циркония (12,57-13,10)и, соответственно, повышенная температура (более 1550 С) ее синтеза. Кроме того, температурный коэффициент линейного расширения вышеуказанной фритты и керамической основы значительно отличаются (до 50 ), а поскольку количество фриттованной составляющей достигает 45-55 мас. , это может привести к образованию волосяных трещин покрытия, так называемого цека. Из-за летучести фтора не может быть достигнута постоянная степень глушения, а главное, он является токсичным экологически небезопасным компонентом. Известна 2 цирконийсодержащая фриттованная составляющая, включающая мас.2 45,06 23 8,7811,483,06 23 19,15 2 6,561,844,13. Недостатками данной фритты являются высокое (19,15 мас. ) содержание В 2 О 3, для введения которого потребуется значительное количество дефицитной борной кислоты, и использование чрезвычайно опасного сырьевого компонента - углекислого бария, а также- компонента второго класса опасности. Кроме этого, количество фриттованной части составляет 28-30 мас.и она используется для синтеза покрытий низкотемпературным (950 С) обжигом. Известна 3 фритта для полуфриттованного глушеного покрытия, имеющая следующий состав, мас.2 44,67 23 5,61 23 25,457,696,65 2 2,08 2 1,10, п.п.п 6,75. Однако большое количество оксида бора может отрицательно влиять на процесс глушения покрытия, стимулируя образование повышенного количества стекловидной фазы,увеличивающей показатели блеска и снижающей сопротивление истиранию, что нежелательно для покрытия плиток для полов. Кроме того, содержание фритты в сырьевой композиции описанных покрытий составляет 30-31 мас. , что увеличивает топливно-энергетические затраты при варке стекла и,соответственно, в общем процессе производства керамических плиток. Наиболее близким по химическому составу, технической сущности и достигаемому результату является фриттованная составляющая, содержащая, мас.2 55,0 2 12,5(2323) 17,5 (22) 15, используемая как компонент сырьевой композиции глушеного высокоизносоустойчивого полуфриттованного покрытия 4. Однако содержание диоксида циркония в количестве 12,5 мас.обусловливает высокую температуру синтеза фритты (1510-1520 С), при этом присутствующие частицы непрореагировавшего циркона могут вызывать наличие поверхностных дефектов будущего покрытия в виде наколов, каменистых включений, что снижает износостойкость и ухудшает качество готовой продукции. Задачей, на решение которой направлено заявляемое изобретение, является синтез технологичной фриттованной составляющей глушеной глазури со сниженной температурой синтеза, высокими показателями физико-химических свойств, а также снижение ее количества в глазурной шихте. Решение поставленной задачи достигается тем, что фриттованная составляющая глушеной глазури включает 2, 23, 23, , , 2 и 2 и отличается тем, что дополнительно содержит 2 и 23 при следующем соотношении компонентов, мас.2 65,34-68,01, 23 2,80-7,49, 23 8,14-8,48,2,44-2,54,8,12-13,28, 2 2,20-2,68, 2 1,99-5,99 2 0,09-0,11, 23 0,13-0,17. Вышеуказанное соотношение компонентов фриттованной составляющей с дополнительным содержанием оксидов титана и железа позволит снизить температуру синтеза 2 15539 1 2012.02.28 стекла и эффективно использовать ее при получении стеклокристаллических покрытий,интенсифицируя процесс глазурообразования. Данные по вышеприведенному соотношению компонентов фритты в литературе отсутствуют. Для приготовления фритты использовались следующие сырьевые компоненты песок кварцевый, доломит, каолин, сода кальцинированная, мел, поташ, кислота борная. Составы заявляемой фритты и прототипа приведены в табл. 1 технологические характеристики и физико-механические свойства - в табл. 2. Таблица 1 Оксидный химический состав заявляемых фритт и прототипа Содержание оксидов,Оксиды Заявляемые составы Прототип 4 1 2 3 2 65,34 66,67 68,01 55,00 2 12,50 23 7,49 5,10 2,80 5,00 23 8,14 8,31 8,48 5,00 8,12 10,70 13,28 10,00 2 2,20 2,48 2,68 1,00 2 5,99 3,99 1,99 4,00 2 0,11 0,10 0,09 23 0,17 0,15 0,13 Таблица 2 Технологические и физико-химические свойства заявляемых фритт и прототипа Показатели свойств Свойства Заявляемые составы Прототип 4 1 2 3 Температура, С 143010 143010 143010 152010 Визуальная оценка Однородная, Однородная, Однородная, Неосветленная, с чакачества фритты прозрачная прозрачная прозрачная стицами непровара Температура начала 560 580 590 650-660 размягчения, С 62,4 61,6 61,2 61,5-61,8 ТКЛР, 107, К-1 Микротвердость, МПа 5400 5410 5400 5400 Отдозированные компоненты шихты для варки фриттованной составляющей смешиваются, затем варится стекло при температуре 143010 С, расплав выливается в холодную воду с целью получения стеклогранулята, который сушится при температуре 1005 С и измельчается до остатка на сите 0063 не более 0,1 . Остальные примеры выполняют аналогично. Как видно из данных, приведенных в табл. 2, синтезированные фритты хорошо провариваются, осветляются, образуя прозрачные, однородные стекла, которые легко гранулируются. Они имеют показатели микротвердости и ТКЛР на уровне цирконийсодержащего прототипа, а температура начала размягчения на 60-100 С ниже, что способствует более активному глазурообразованию будущего покрытия. Отличительной особенностью предлагаемой фритты является снижение температуры синтеза на 80-100 С, что достигается исключением из состава тугоплавкого диоксида циркония и в конечном итоге сокращает топливно-энергетические затраты на процесс получения готовой продукции. 3 15539 1 2012.02.28 Кроме этого, пониженная температура начала размягчения, свидетельствующая о большей легкоплавкости заявляемого объекта, позволит сократить количество фриттованной составляющей в сырьевой композиции глушеного покрытия без ущерба для процесса глазурообразования и прочности сцепления глазурного слоя с керамической основой. Разработанные составы фритт были использованы в качестве компонента сырьевой композиции глушеного износостойкого покрытия, которое синтезировано в условиях ОАО Керамин при скоростном обжиге в поточно-конвейерной печи с положительными результатами и рекомендованы для более масштабных испытаний с целью внедрения в производство. Изобретение может быть использовано на ОАО Керамин, ОАО Березастройматериалы Республики Беларусь и родственных предприятиях, выпускающих износостойкие керамические плитки для полов. Источники информации 1. А.с. СССР 763282, МПК 303 9/00, 1980. 2. А.с. СССР 1493628, МПК 403 8/04, 1989. 3. А.с. СССР 1658593, МПК 404 41/86, 1996. 4. Левицкий И.А. и др. Процессы формирования полуфриттованных износостойких цирконийсодержащих покрытий керамических плиток для полов. Труды БГТУ. Сер. Химия и технология неорганических веществ. Вып. , 2009. - С. 17-22 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C03C 8/12

Метки: глушеной, составляющая, глазури, фриттованная

Код ссылки

<a href="https://by.patents.su/4-15539-frittovannaya-sostavlyayushhaya-glushenojj-glazuri.html" rel="bookmark" title="База патентов Беларуси">Фриттованная составляющая глушеной глазури</a>

Предыдущий патент: Способ получения тыквенного напитка

Следующий патент: Способ получения фотохромного материала на основе поливинилового спирта и фосфорно-вольфрамовой кислоты

Случайный патент: 1H, 11H-2,4-Диоксо-3-фенил-пиримидо-[4,5-b] [1,5]-бензодиазепин в качестве маскирующего материала для микролитографии