Способ производства экологически безвредной бумаги и композиция для его осуществления.

Текст

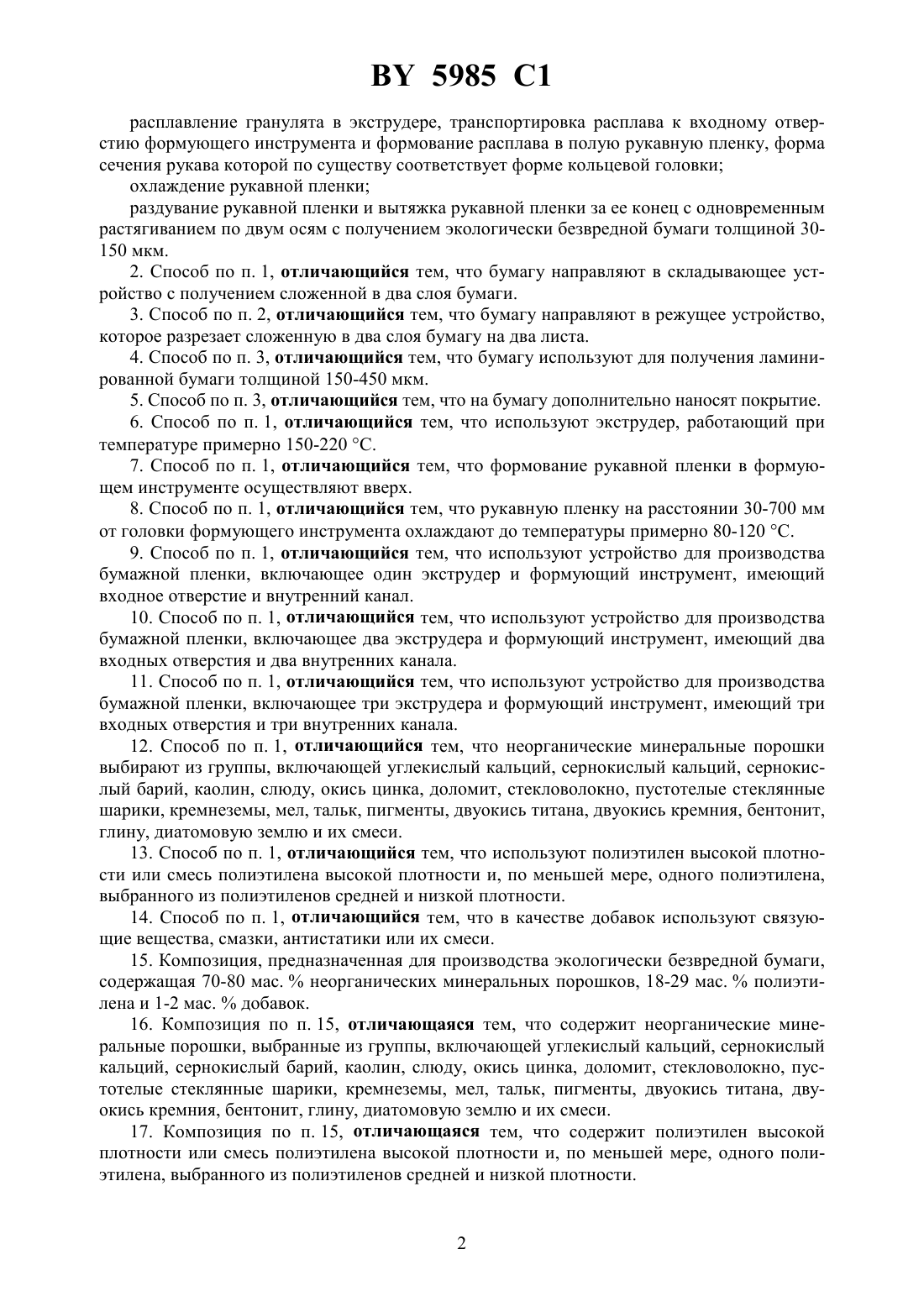

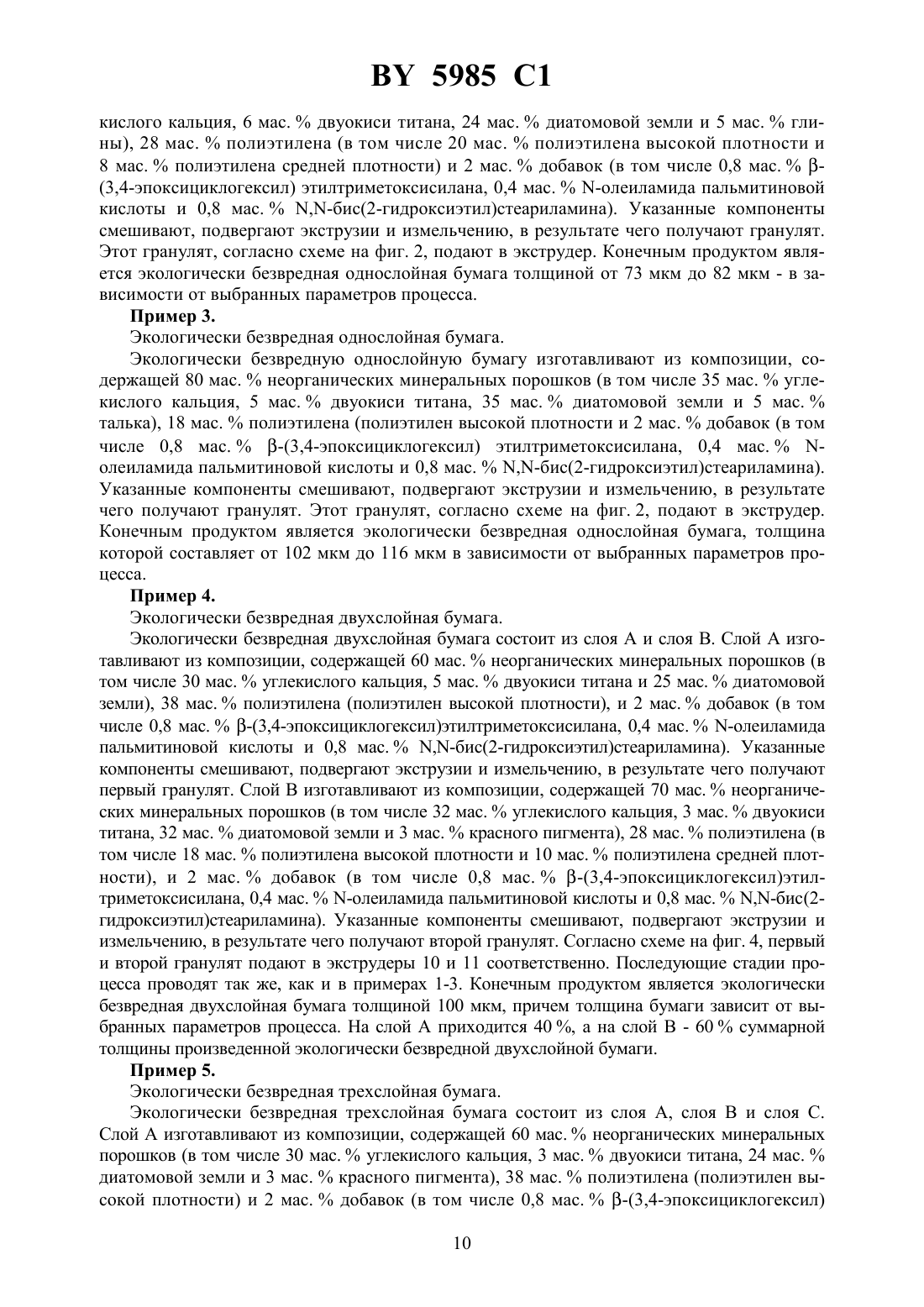

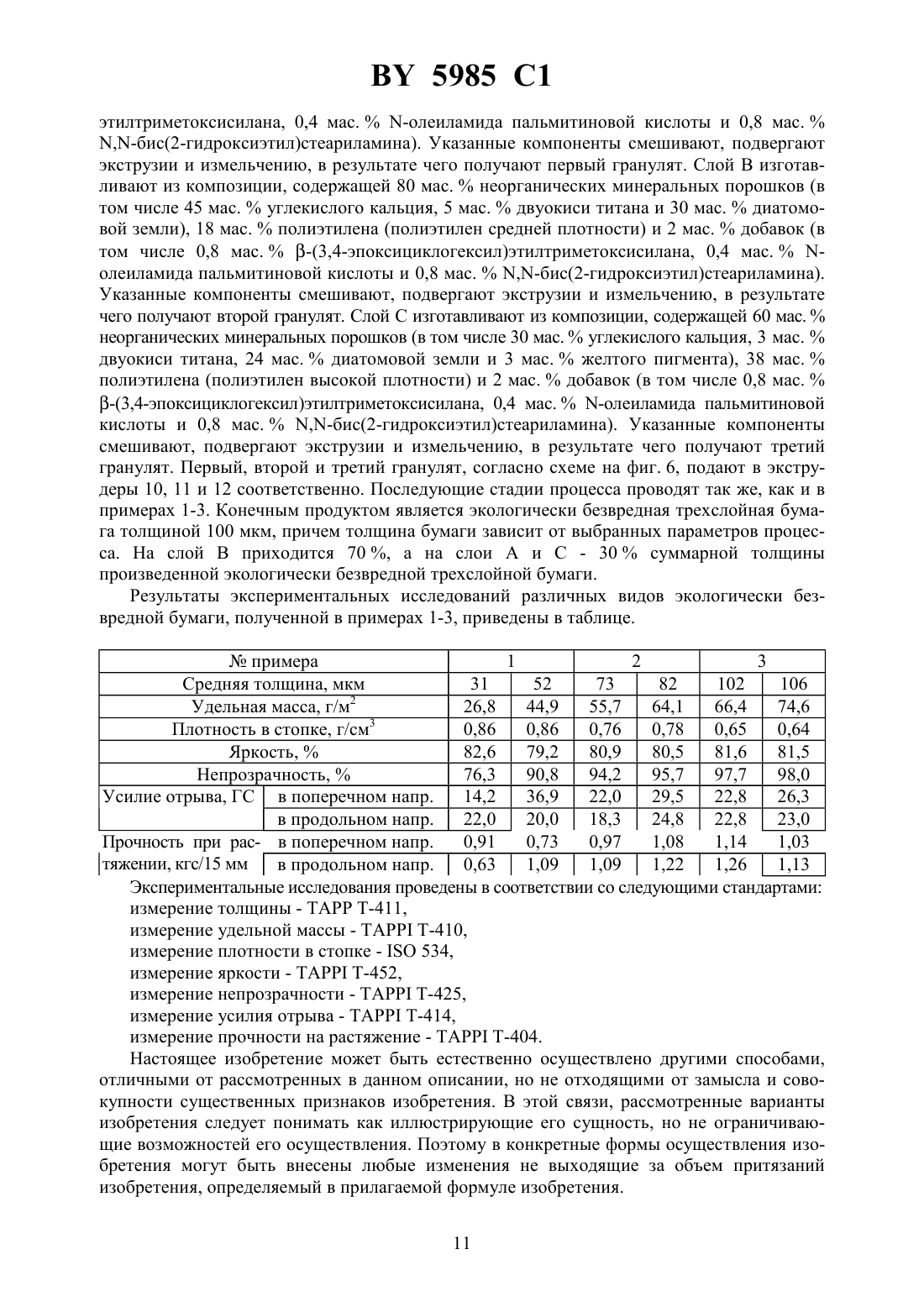

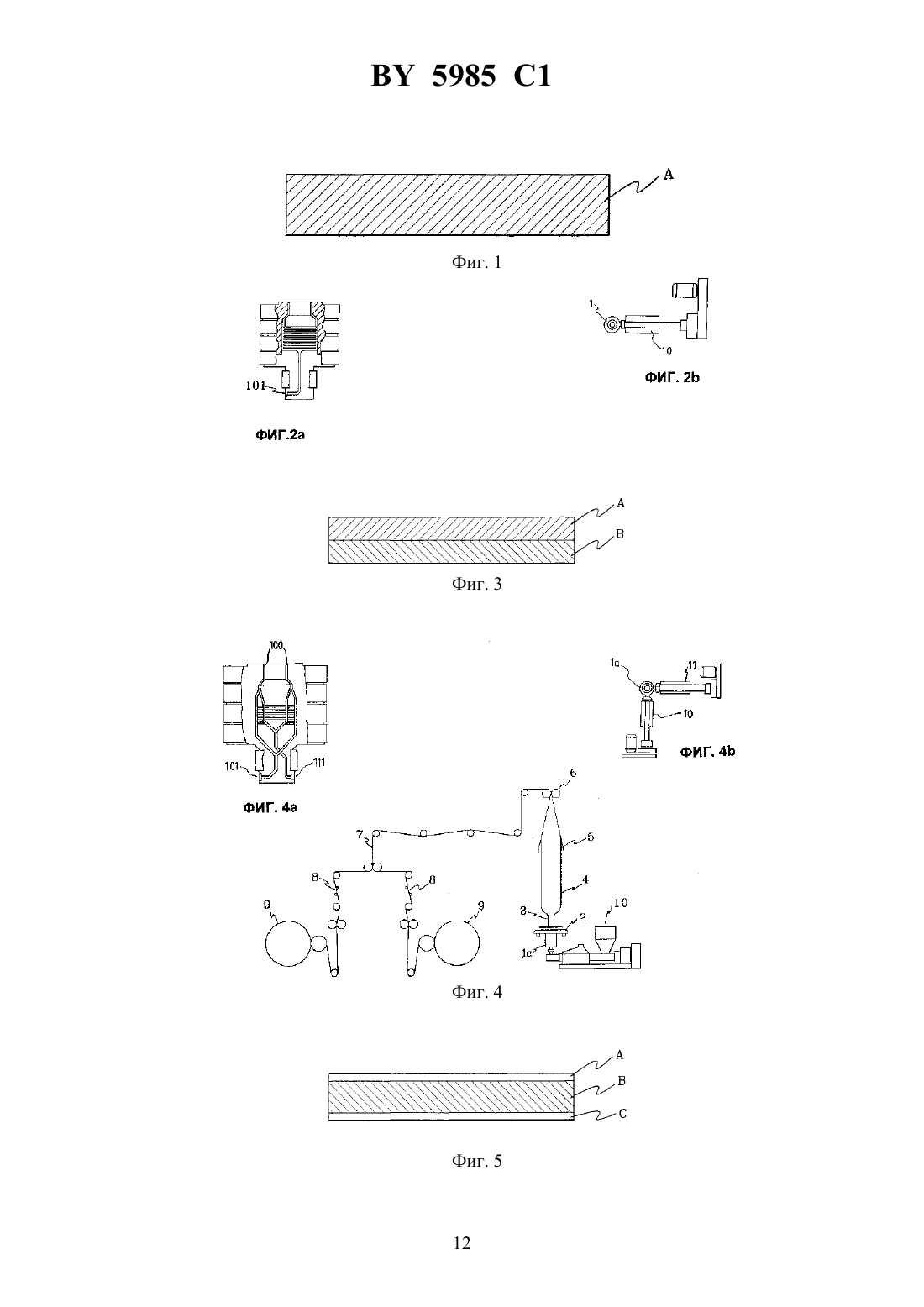

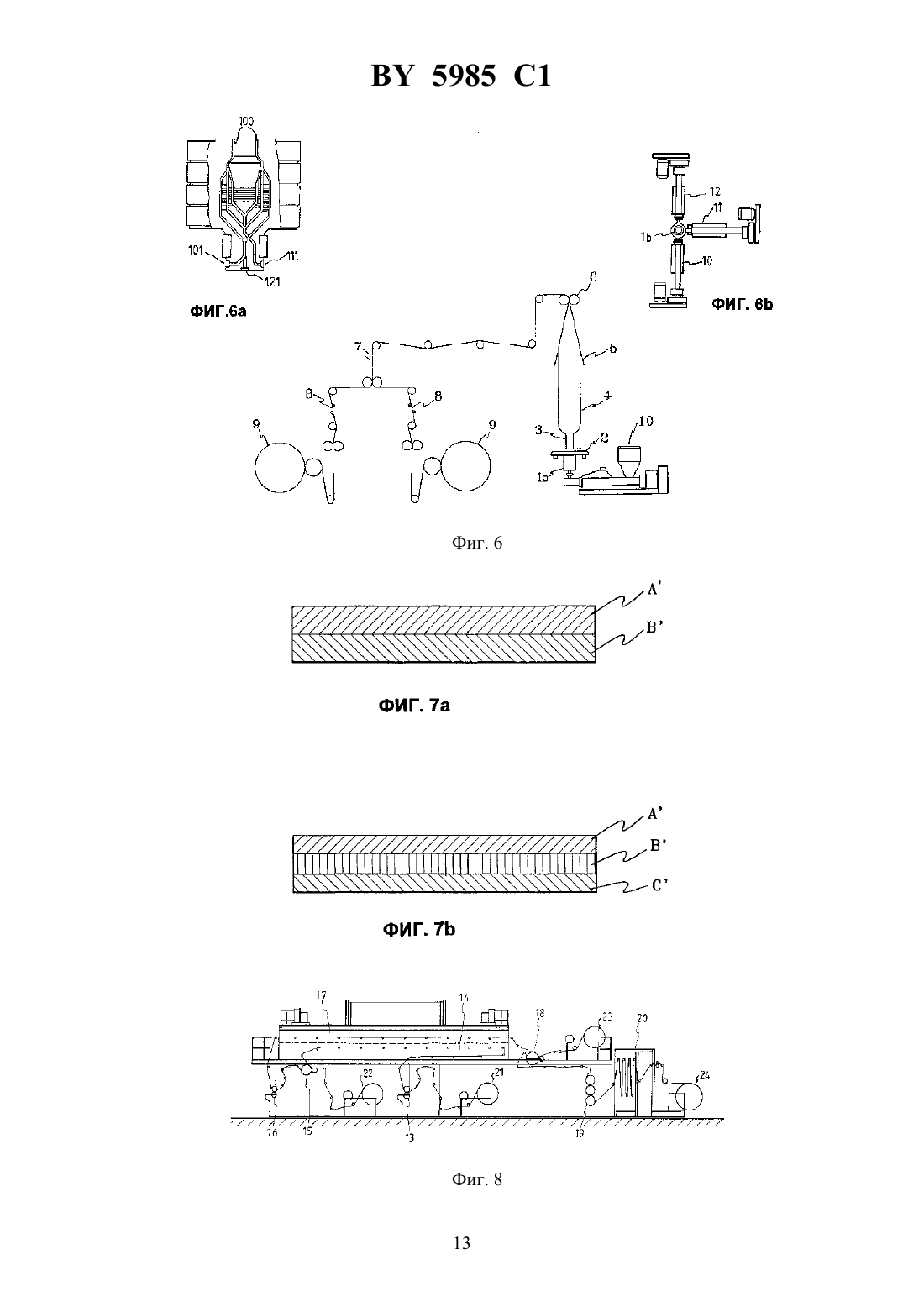

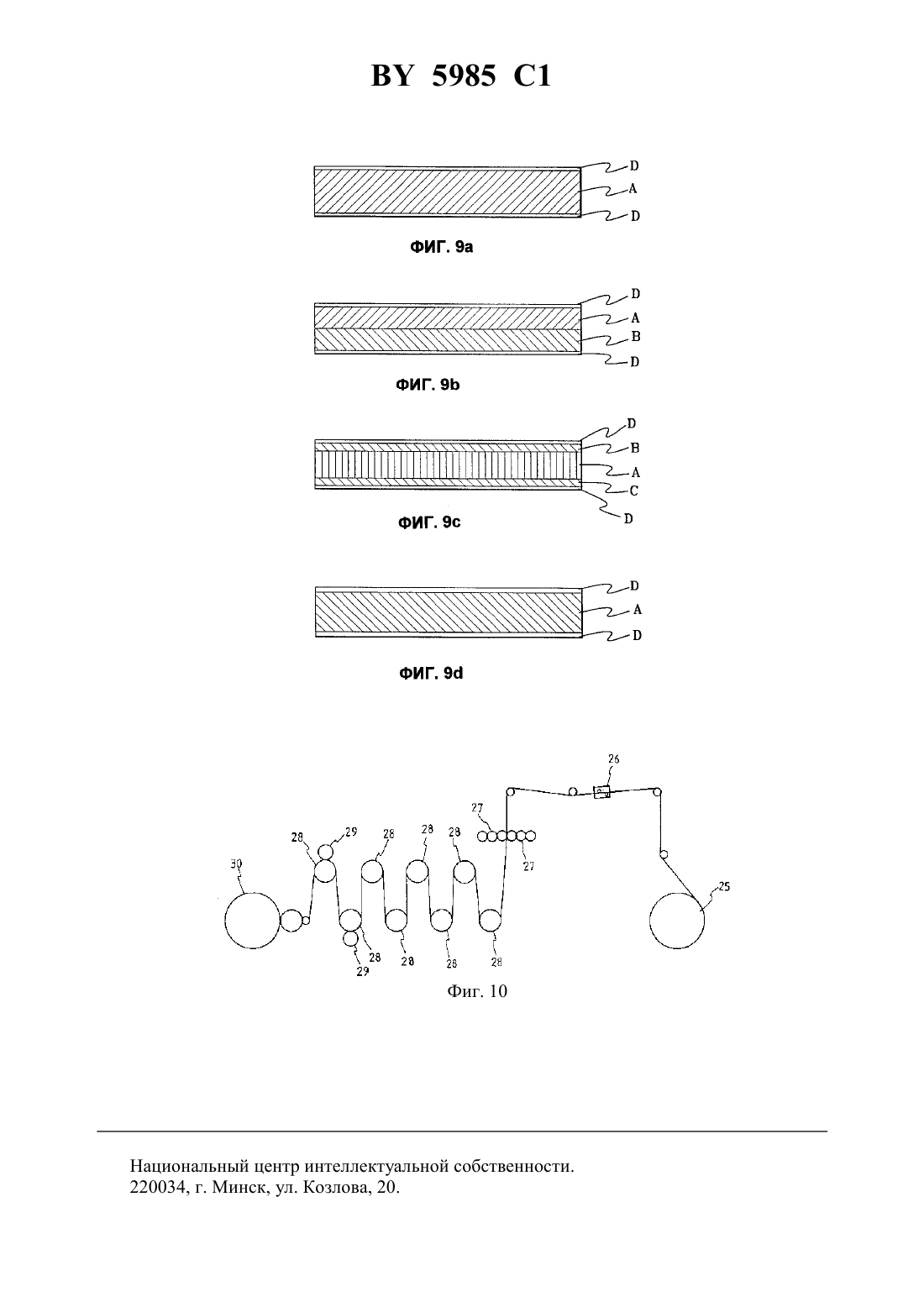

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПРОИЗВОДСТВА ЭКОЛОГИЧЕСКИ БЕЗВРЕДНОЙ БУМАГИ И КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель ЛУНГ МЕНГ ЭНВАЙОРОНМЕНТЛ ФРЕНДЛИ ПЕЙПЕР ПРОДАКТС ГОНКОНГ (Холдингс) Лимитид(73) Патентообладатель ЛУНГ МЕНГ ЭНВАЙОРОНМЕНТЛ ФРЕНДЛИ ПЕЙПЕР ПРОДАКТС ГОНКОНГ (Холдингс) Лимитид(57) 1. Способ производства экологически безвредной бумаги, включающий следующие стадии приготовление гранулята из композиции, содержащей 70-80 мас.неорганических минеральных порошков, 18-29 мас.полиэтилена и 1-2 мас.добавок, путем смешения компонентов, экструзии и измельчения подача гранулята в устройство для производства бумажной пленки, включающее, по меньшей мере, один экструдер и формующий инструмент с кольцевой головкой, при этом формующий инструмент имеет, по меньшей мере, одно входное отверстие, переходящее во внутренний канал формующего инструмента, который сообщается с кольцевой головкой формующего инструмента 5985 1 расплавление гранулята в экструдере, транспортировка расплава к входному отверстию формующего инструмента и формование расплава в полую рукавную пленку, форма сечения рукава которой по существу соответствует форме кольцевой головки охлаждение рукавной пленки раздувание рукавной пленки и вытяжка рукавной пленки за ее конец с одновременным растягиванием по двум осям с получением экологически безвредной бумаги толщиной 30150 мкм. 2. Способ по п. 1, отличающийся тем, что бумагу направляют в складывающее устройство с получением сложенной в два слоя бумаги. 3. Способ по п. 2, отличающийся тем, что бумагу направляют в режущее устройство,которое разрезает сложенную в два слоя бумагу на два листа. 4. Способ по п. 3, отличающийся тем, что бумагу используют для получения ламинированной бумаги толщиной 150-450 мкм. 5. Способ по п. 3, отличающийся тем, что на бумагу дополнительно наносят покрытие. 6. Способ по п. 1, отличающийся тем, что используют экструдер, работающий при температуре примерно 150-220 С. 7. Способ по п. 1, отличающийся тем, что формование рукавной пленки в формующем инструменте осуществляют вверх. 8. Способ по п. 1, отличающийся тем, что рукавную пленку на расстоянии 30-700 мм от головки формующего инструмента охлаждают до температуры примерно 80-120 С. 9. Способ по п. 1, отличающийся тем, что используют устройство для производства бумажной пленки, включающее один экструдер и формующий инструмент, имеющий входное отверстие и внутренний канал. 10. Способ по п. 1, отличающийся тем, что используют устройство для производства бумажной пленки, включающее два экструдера и формующий инструмент, имеющий два входных отверстия и два внутренних канала. 11. Способ по п. 1, отличающийся тем, что используют устройство для производства бумажной пленки, включающее три экструдера и формующий инструмент, имеющий три входных отверстия и три внутренних канала. 12. Способ по п. 1, отличающийся тем, что неорганические минеральные порошки выбирают из группы, включающей углекислый кальций, сернокислый кальций, сернокислый барий, каолин, слюду, окись цинка, доломит, стекловолокно, пустотелые стеклянные шарики, кремнеземы, мел, тальк, пигменты, двуокись титана, двуокись кремния, бентонит,глину, диатомовую землю и их смеси. 13. Способ по п. 1, отличающийся тем, что используют полиэтилен высокой плотности или смесь полиэтилена высокой плотности и, по меньшей мере, одного полиэтилена,выбранного из полиэтиленов средней и низкой плотности. 14. Способ по п. 1, отличающийся тем, что в качестве добавок используют связующие вещества, смазки, антистатики или их смеси. 15. Композиция, предназначенная для производства экологически безвредной бумаги,содержащая 70-80 мас.неорганических минеральных порошков, 18-29 мас.полиэтилена и 1-2 мас.добавок. 16. Композиция по п. 15, отличающаяся тем, что содержит неорганические минеральные порошки, выбранные из группы, включающей углекислый кальций, сернокислый кальций, сернокислый барий, каолин, слюду, окись цинка, доломит, стекловолокно, пустотелые стеклянные шарики, кремнеземы, мел, тальк, пигменты, двуокись титана, двуокись кремния, бентонит, глину, диатомовую землю и их смеси. 17. Композиция по п. 15, отличающаяся тем, что содержит полиэтилен высокой плотности или смесь полиэтилена высокой плотности и, по меньшей мере, одного полиэтилена, выбранного из полиэтиленов средней и низкой плотности. 5985 1 18. Композиция по п. 15, отличающаяся тем, что в качестве добавок содержит связующие вещества, смазки, антистатики или их смеси.(56)3758661, 1973.57142323 , 1982.62053345 , 1987.04062023 , 1992.07308970 , 1995.0111287 1, 1984. Настоящее изобретение относится к способу производства экологически безвредной бумаги, содержащей примерно до 80 мас.неорганических минеральных порошков. В частности, объектом настоящего изобретения является способ производства бумаги, обладающей биаксиальными прочностными качествами, предусматривающий использование в комплексе, по меньшей мере, одного экструдера и формующего инструмента с кольцевой головкой. Также объектом настоящего изобретения является композиция для производства экологически безвредной бумаги, содержащая примерно до 80 мас.неорганических минеральных порошков. Предшествующий уровень техники. К настоящему времени создано множество видов синтетической бумаги. Однослойные и слоистые виды бумаг, содержащие полипропилен в качестве основного компонента и неорганические минеральные порошки в качестве наполнителей, производят из композиций, используемых при производстве обычных полимерных пленок. В процессе производства такого рода бумаги исходные композиции экструдируют в одном экструдере и пропускают через формующий инструмент с прямолинейной головкой, получая однослойный или многослойный лист. После растягивания в продольном направлении лист расслаивают, отделяя поверхностные слои с обеих сторон листа, после чего растягивают в поперечном направлении. Полученная в результате таких операций слоистая бумага имеет средний слой, подвергнутый растяжению в двух направлениях, и два поверхностных слоя,подвергнутых растяжению только в одном направлении. Если слой после растяжения в продольном направлении подвергнуть растяжению в поперечном направлении, изготовленная из него однослойная или слоистая бумага будет обладать биаксиальной прочностью на растяжение в своей плоскости. Несмотря на то, что указанные выше виды бумаги из полипропилена имеют ряд достоинств, они по-прежнему уступают по качеству бумаге,изготовленной из целлюлозы. К недостаткам бумаги, изготовленной из полипропилена,относятся плохая сгибаемость, большое различие между значениями прочности на разрыв в поперечном и продольном направлениях, отсутствие способности к разрыву и т.д. Кроме того, бумага из полипропилена, перейдя в качество мусора, не способна быстро разлагаться в окружающей среде. И наконец, себестоимость синтетических видов бумаги существенно превышает себестоимость бумаги из целлюлозы. Поэтому синтетические виды бумаги, в силу их недостатков, указанных выше, не отвечают в полной мере требованиям потребителей. Сущность изобретения. Задачей настоящего изобретения является разработка способа производства экологически безвредной бумаги, при этом такая бумага содержит, в качестве основного компонента, примерно до 80 мас.неорганических минеральных порошков, примерно от 18 до 43 мас.полиэтилена и менее 2 мас.добавок. Еще одной задачей настоящего изобретения является разработка способа производства экологически безвредной бумаги, предусматривающего использование, по меньшей мере, одного экструдера и формующего инструмента с кольцевой головкой в комплексе 3 5985 1 для экструзии исходной композиции в рукавную пленку цилиндрической формы и раздувания этой рукавной пленки, сопровождающегося ее биаксиальным растяжением. Следующей задачей настоящего изобретения является разработка способа производства экологически безвредной бумаги, при этом плотность такой бумаги в процессе изготовления уменьшается примерно от значения 2 г/см 3, соответствующего плотности исходной композиции, до 0,5 г/см 3, что обеспечивает экономию объема сырья до 40 мас.по сравнению с целлюлозой, плотность которой составляет примерно от 0,7 г/см 3 до 0,9 г/см 3. Следующей задачей настоящего изобретения является разработка способа производства экологически безвредной бумаги, причем эта бумага имеет качества, аналогичные таким качествам бумаги из целлюлозы, как сгибаемость, жесткость, непрозрачность, пригодность для письма, а также прочность на разрыв в поперечном и продольном направлениях. Следующей задачей настоящего изобретения является разработка способа производства экологически безвредной бумаги, причем при сжигании такой бумаги, благодаря незначительному содержанию в ней полиэтилена высокой плотности, не выделяется ни токсичного газа, ни дыма, и бумага, изготавливаемая таким способом, является повторно используемой. Следующей задачей настоящего изобретения является разработка способа производства экологически безвредной бумаги, причем изготавливаемая таким способом однослойная бумага способна разлагаться в окружающей среде. Указанные выше признаки и достоинства настоящего изобретения более развернуто поясняются следующими ниже фигурами графических материалов, подробным описанием и примерами осуществления изобретения. Следует понимать, что признаки конкретных видов экологически безвредной бумаги, рассматриваемых для иллюстрации сущности настоящего изобретения, указаны лишь для примера и не ограничивают объема патентных притязаний на данное изобретение. Краткое описание иллюстраций. Ниже изложено содержание прилагаемых к описанию фигур, иллюстрирующих вариант настоящего изобретения с наглядным пояснением его новизны и преимуществ. На фиг. 1 схематически представлена структура экологически безвредной однослойной бумаги. На фиг. 2 представлена технологическая схема способа производства экологически безвредной однослойной бумаги. На фиг. 2 а схематически, с местным разрезом, изображен включенный в схему на фиг. 2 формующий инструмент с кольцевой головкой и одним внутренним каналом. На фиг. 2 схематически, в виде сверху, изображены формующий инструмент с кольцевой головкой и один экструдер, включенные в схему на фиг. 2. На фиг. 3 схематически представлена структура экологически безвредной двухслойной бумаги. На фиг. 4 представлена технологическая схема способа производства экологически безвредной двухслойной бумаги. На фиг. 4 а схематически, с местным разрезом, изображен включенный в схему на фиг. 4 формующий инструмент с кольцевой головкой и двумя внутренними каналами. На фиг. 4 схематически, в виде сверху, изображены формующий инструмент с кольцевой головкой и два экструдера, включенные в схему на фиг. 4. На фиг. 5 схематически представлена структура экологически безвредной трехслойной бумаги. На фиг. 6 представлена технологическая схема способа производства экологически безвредной трехслойной бумаги. На фиг. 6 а схематически, с местным разрезом, изображен включенный в схему на фиг. 6 формующий инструмент с кольцевой головкой и тремя внутренними каналами. На фиг. 6 схематически, в виде сверху, изображены формующий инструмент с кольцевой головкой и три экструдера, включенные в схему на фиг. 6. 4 5985 1 На фиг. 7 а схематически представлена структура экологически безвредной ламинированной в два слоя бумаги. На фиг. 7 схематически представлена структура экологически безвредной ламинированной в три слоя бумаги. На фиг. 8 представлена схема машины для производства ламинированной бумаги. На фиг. 9 а схематически представлена структура экологически безвредной однослойной бумаги с покрытием. На фиг. 9 схематически представлена структура экологически безвредной двухслойной бумаги с покрытием. На фиг. 9 с схематически представлена структура экологически безвредной трехслойной бумаги с покрытием. На фиг. 9 схематически представлена структура экологически безвредной ламинированной бумаги с покрытием. На фиг. 10 представлена схема установки для двустороннего нанесения покрытий. Подробное описание изобретения. Для пояснения сущности изобретения и раскрытия его многочисленных преимуществ ниже приведено подробное описание, в котором рассматривается способ производства экологически безвредной бумаги. В предложенном технологическом процессе производства экологически безвредной однослойной бумаги используют исходную композицию, в которую, в качестве основного компонента, входят неорганические минеральные порошки с содержанием примерно от 56 до 80 мас. , полиэтилен с содержанием примерно от 18 до 43 мас.и добавки с содержанием примерно от 1 до 2 мас. . При этом в качестве неорганических минеральных порошков используют, по меньшей мере, два компонента, выбираемых из группы, к которой относятся углекислый кальций, сернокислый кальций, сернокислый барий, каолин, слюда,окись цинка, доломит, стекловолокно, пустотелые стеклянные шарики, кремнеземы, мел,тальк, пигменты, двуокись титана, двуокись кремния, бентонит, глина, диатомовая земля и их смеси, подвергнутые или не подвергнутые спеканию. Используемый в композиции полиэтилен представляет выступают полиэтилен высокой плотности или смесь полиэтилена высокой плотности и, по меньшей мере, одного полиэтилена, полиэтилена, выбранного из числа полиэтиленов средней плотности (т.е. линейных полиэтиленов низкой плотности) и низкой плотности. К добавкам относятся такие традиционно используемые в этой области техники добавки, как связующие вещества, смазки, диспергаторы и антистатики. Связующим является, например, кремневодородное связующее, такое как -(3,4 эпоксициклогексил)этилтриметоксисилан. Примером смазки является -олеиламид пальмитиновой кислоты. Антистатиком является, например, ,-бис(2-гидроксиэтил)кокоамин или ,-бис(2-гидроксиэтил)стеариламин. После проведения ряда операций предварительной обработки, а именно смешения,экструзии и измельчения, упомянутые выше исходные материалы превращаются в гранулят. Согласно способу, иллюстрируемому фиг. 2 и 2 а, для получения бумажной пленки гранулят подают в экструдер 10 (в данном случае - единственный экструдер). Формующий инструмент 1 с кольцевой головкой имеет на своей поверхности входное отверстие. Это входное отверстие переходит во внутренний канал 101 формующего инструмента 1, а внутренний канал 101 сообщается с головкой формующего инструмента 1. Когда температуру экструдера 10 поднимают выше точки плавления гранулята, например, до 150220 С, гранулят плавится и под действием механической энергии, сообщаемой ему непосредственно червяками двухчервячного экструдера, транспортируется к входному отверстию формующего инструмента 1, и далее перемещается по единственному внутреннему каналу 101 формующего инструмента. Расплавленный гранулят на выходе из кольцевой головки формующего инструмента 1 принимает форму цилиндрической рукавной пленки 3. Бумажная рукавная пленка 3, отводимая из головки формующего инструмента 1, имеет 5 5985 1 температуру примерно 150-220 С и охлаждается струей воздуха. В предпочтительном варианте, эта струя создается в вертикальном направлении охлаждающим устройством 2,установленным над головкой формующего инструмента 1. Непрерывный обдув бумажной рукавной пленки 3 вертикальной струей способствует тому, что форма сечения рукава остается такой же, как и форма головки формующего инструмента 1. На расстоянии до 700 мм от головки бумажная рукавная пленка 3 должна охлаждена примерно до температуры 80-120 С, что позволяет проводить следующую стадию процесса. Затем бумажную рукавную пленку 3 раздувают через канал (на чертеже не показан) формующего инструмента 1, например, сжатым воздухом. Одновременно с этим конец первоначально отформованной бумажной рукавной пленки 3 вытягивают тянущим валком 6. Скорость вращения тянущего валка 6 регулируют таким образом, чтобы пузырь бумажной рукавной пленки 3 оставался практически герметичным. Скорость вращения тянущего валка 6, производительность экструдера 10 и толщину бумажной рукавной пленки 3 подбирают с таким расчетом, чтобы на удалении примерно 200-700 мм от головки формующего инструмента 1 бумажная рукавная пленка 3 раздувалась в три-восемь раз. Целью раздувания и вытяжки является биаксиальное растяжение бумажной рукавной пленки 3, т.е. растяжение одновременно в продольном и поперечном направлениях, в результате чего получаемая экологически безвредная бумага 4, приобретает биаксиальные прочностные качества на растяжение. За счет раздувания рукавной пленки плотность экологически безвредной бумаги 4 может быть уменьшена примерно от значения 2 г/см 3, соответствующего плотности исходной композиции, до 0,5 г/см 3, что позволяет экономить до 40 объема сырья по сравнению с целлюлозой, плотность которой составляет примерно от 0,7 г/см 3 до 0,9 г/см 3. Силой, создаваемой тянущим валком 6, экологически безвредная бумага 4 вводится в складывающее устройство 5, расположенное между тянущим валком 6 и охлаждающим устройством 2 и обеспечивающее симметричное складывание рукава экологически безвредной бумаги 4 в плоский двухслойный бумажный лист. К функциям тянущего валка 6 относится вытягивание предварительно отформованной бумажной рукавной пленки 3 с малой скоростью вращения, чтобы обеспечить равномерный обдув рукавной пленки струей, создаваемой охлаждающим устройством 2, поддержка бумажной рукавной пленки 3 на весу и плотное поджатие сложенных слоев бумажной пленки друг к другу с целью поддержания герметичности пузыря рукавной пленки 3, что необходимо для ее равномерного раздувания. Кроме того, скорость вращения тянущего валка 6 оказывает существенное влияние на процесс продольного растягивания и толщину бумажной пленки. Естественно, что скорость вращения тянущего валка должна быть отрегулирована так, чтобы соответствовать расходу экструдата, выходящего из экструдера 10. Затем сложенная вдвое экологически безвредная бумага проходит через режущее устройство 7, где происходит разрезание сложенной вдвое бумаги на два бумажных листа. Каждый из двух полученных листов экологически безвредной бумаги подвергают поверхностному коронированию в коронирующем устройстве 8, в результате чего на обеих поверхностях каждого листа экологически безвредной бумаги образуется множество микропор, улучшающих адгезионную способность этих поверхностей. После этого экологически безвредную бумагу сматывают в приемный рулон 9. В процессе производства однослойной экологически безвредной бумаги толщина бумаги может составлять примерно от 30 мкм до 150 мкм,ширина - примерно 0,2 м до 3,2 м, а плотность - примерно от 0,4 г/см 3 до.1 г/см 3. Объектом настоящего изобретения является также способ производства экологически безвредной двухслойной бумаги. Различия между этим способом и способом производства однослойной бумаги рассматриваются в двух аспектах. Способ производства экологически безвредной двухслойной бумаги в целом подобен способу производства однослойной бумаги за исключением того, что вместо формующего инструмента 1 с одним входным отверстием и единственным внутренним каналом 101 используют формующий инструмент 1 а с двумя входными отверстиями и двумя внутренни 6 5985 1 ми каналами 101 и 111. Согласно способу, иллюстрируемому фиг. 4 и 4 а и 4, выдавленные из экструдеров 10 и 11 материалы через соответствующие входные отверстия направляют во внутренние каналы соответственно 101 и 111, пройдя через которые, они встречаются в общем суженном канале 100, формируя материал с двухслойной структурой. Затем этот двухслойный материал формуют в рукавную пленку 3 цилиндрической формы пропуская его через головку формующего инструмента 1 а. Производительность экструдеров 10 и 11 и их рабочую температуру регулируют с таким расчетом, чтобы материалы, выходящие из внутренних каналов соответственно 101 и 111, в головке имели двухслойную структуру. На последующих стадиях процесса этот способ идентичен способу производства однослойной бумаги. Что касается исходных материалов для данного процесса, экологически безвредная двухслойная бумага, как видно на фиг. 3, состоит из слоя А, приготавливаемого в экструдере 10, и слоя В, приготавливаемого в экструдере 11. Исходная композиция слоя А содержит примерно 56-80 мас.неорганических минеральных порошков, примерно 1843 мас.полиэтилена и примерно 1-2 мас.добавок. Эти компоненты смешивают, экструдируют и измельчают, получая в результате гранулят, предназначенный для подачи в экструдер 10. Исходная композиция слоя В содержит примерно 56-80 мас.неорганических минеральных порошков, примерно 18-43 мас.полиэтилена и примерно 1-2 мас.добавок. Эти компоненты смешивают, экструдируют и измельчают, получая в результате гранулят, предназначенный для подачи в экструдер 11. Способ производства экологически безвредной двухслойной бумаги обеспечивает получение бумаги толщиной примерно от 30 мкм до 150 мкм и плотностью примерно от 0,4 г/см 3 до 1 г/см 3. Относительную толщину слоев А и слоя В можно варьировать по желанию, например 20 толщины листа может приходиться на слой А и 80- слой В, либо 50 толщины листа может приходиться на слой А и 50- на слой В, либо 80 толщины листа может приходиться на слой А и 20- на слой В. Экологически безвредную двухслойную бумагу можно использовать для печатных работ, в качестве упаковочного материала, для создания декораций и в других целях. В таких изделиях слоям бумаги по желанию можно придать разный цвет (например, один слой может быть яркокрасным, а другой - ярко-желтым) путем введения в них различных пигментов. Экологически безвредная двухслойная бумага обладает теми же достоинствами, что и однослойная. Объектом настоящего изобретения является также способ производства экологически безвредной трехслойной бумаги. Различия между этим способом и способом производства однослойной бумаги рассматриваются в двух аспектах. Способ производства экологически безвредной трехслойной бумаги в целом подобен способу производства экологически безвредной однослойной бумаги за исключением того, что вместо формующего инструмента 1 с одним входным отверстием и единственным внутренним каналом 101 используют формующий инструмент 1 с тремя входными отверстиями и тремя внутренними каналами 101, 111 и 121. Согласно способу, иллюстрируемому фиг. 6 и 6 а и 6, выдавливаемые из экструдеров 10, 11 и 12 материалы через соответствующие входные отверстия подают во внутренние каналы соответственно 101, 111 и 121, пройдя через которые они встречаются в общем суженном канале 100, формируя материал с трехслойной структурой. Затем этот трехслойный материал формуют в бумажную рукавную пленку 3 цилиндрической формы. Производительность экструдеров 10, 11 и 12, а также их рабочую температуру регулируют с таким расчетом, чтобы материалы, выходящие из внутренних каналов соответственно 101, 111 и 121, образовывали в головке трехслойную структуру. На последующих стадиях этот способ идентичен способу производства однослойной бумаги. Что касается исходных материалов для данного процесса, экологически безвредная трехслойная бумага, как видно на фиг. 5, состоит из слоя А, приготавливаемого в экструдере 10,слоя В, приготавливаемого в экструдере 11, и слоя С, приготавливаемого в экструдере 12. Исходная композиция слоя А содержит примерно 56-80 мас.неорганических минеральных порошков, примерно 18-43 мас.полиэтилена и примерно 1-2 мас.добавок. Эти компоненты 7 5985 1 смешивают, экструдируют и измельчают, получая на выходе гранулят, предназначенный для подачи в экструдер 10. Исходная композиция слоя В содержит примерно 56-80 мас.неорганических минеральных порошков, примерно 18-43 мас.полиэтилена и примерно 1-2 мас.добавок. Эти компоненты смешивают, экструдируют и измельчают, получая на выходе гранулят, предназначенный для подачи в экструдер 11. Исходная композиция слоя С содержит примерно 56-80 мас.неорганических минеральных порошков, примерно 18-43 мас.полиэтилена и примерно 1-2 мас.добавок. Эти исходные компоненты смешивают, экструдируют и измельчают, получая на выходе гранулят, предназначенный для подачи в экструдер 12. Способ производства экологически безвредной трехслойной бумаги обеспечивает получение бумаги толщиной примерно от 30 мкм до 150 мкм. Относительную толщину слоев А, В и С можно варьировать по желанию, например 10-25 толщины листа может приходиться на слой А, 50-80- на слой В и 10-25- на слой С. Экологически безвредную трехслойную бумагу можно использовать для печатных работ, в качестве упаковочного материала, для изготовления декораций, пакетов и в других целях. В таких изделиях каждому наружному слою бумаги, т.е. слою А и слою В, можно по желанию придать свой цвет введением в исходные композиции этих слоев различных пигментов. Состав каждого из слоев А, В и С можно в различных целях изменить для повышения прочности бумаги на разрыв, и в то же время можно повысить весовое содержание неорганических минеральных порошков в слое В, что значительно уменьшит себестоимость бумаги. Следует понимать, что предложенный в настоящем изобретении способ можно применять для производства видов экологически безвредной бумаги, состоящей из более чем трех слоев, положив в основу такого производства рассмотренные выше типовые технологические процессы. Листы производимой предложенным в изобретении способом экологически безвредной однослойной, двухслойной, трехслойной бумаги, и даже бумаги со структурой из более чем трех слоев, имеющие при любой структуре толщину примерно от 30 мкм до 150 мкм и изготовленные из одних и тех же или различных компонентов, можно ламинировать в машине для производства ламинированной бумаги, схематически изображенной на фиг. 8, с получением экологически безвредной ламинированной в два слоя бумаги (структура которой показана на фиг. 7 а) или экологически безвредной ламинированной в три слоя бумаги (структура которой показана на фиг. 7) толщиной примерно от 150 мкм до 450 мкм. Кроме того, листы производимой предложенным в изобретении способом экологически безвредной однослойной, двухслойной, трехслойной бумаги, и даже бумаги со структурой из более чем трех слоев, можно ламинировать для получения специальных видов экологически безвредной ламинированной бумаги. Как показано на фиг. 8, первый лист экологически безвредной бумаги подается из питающего рулона 21 направляющим устройством на промазочное устройство, где на одну сторону первого листа экологически безвредной бумаги наносится клей, после чего этот лист направляется в сушильную камеру 14. После высыхания клея на первом листе экологически безвредной бумаги, этот лист соединяется на прессующем валке 15 со вторым листом экологически безвредной бумаги,разматываемым из рулона 22, с получением экологически безвредной ламинированной в два слоя бумаги. Затем полученная экологически безвредная ламинированная в два слоя бумага с помощью нескольких направляющих устройств направляется в усадочное устройство 19 для того, чтобы произошла усадка бумаги за счет ее охлаждения. Далее, экологически безвредная ламинированная в два слоя бумага подается в регулятор 20 натяжения с последующим сматыванием в приемный рулон 24. В другом варианте экологически безвредная ламинированная в два слоя бумага перед прохождением через усадочное устройство 19 может быть направлена посредством нескольких направляющих устройств в промазочное устройство 16 и покрыта слоем клея. Затем экологически безвредная ламинированная в два слоя бумага, покрытая слоем клея, направляется в сушильную камеру 17 для высыхания нанесенного на нее клея. После этого экологически безвредная ламиниро 8 5985 1 ванная в два слоя бумага подается на прессующий валок 18, где соединяется с третьим листом экологически безвредной бумаги, подаваемым из питающего рулона 23, с получением экологически безвредной ламинированной в три слоя бумаги. Далее, полученная таким образом экологически безвредная ламинированная в три слоя бумага с помощью нескольких направляющих устройств направляется в усадочное устройство 19 для того, чтобы произошла усадка бумаги за счет ее охлаждения. Затем экологически безвредная ламинированная в три слоя бумага подается в регулятор 20 натяжения с последующим сматыванием в рулон 24. Экологически безвредные виды бумаги, произведенные согласно настоящему изобретению, можно применять в полиграфии, для изготовления упаковок и декораций. Некоторые из этих видов бумаги можно использовать сразу, без какой-либо предварительной обработки,тогда как некоторые виды бумаги специального применения требуют соответствующей предварительной обработки, например глянцевания поверхности или наведения мата. Для нанесения покрытия на поверхность бумаги, производимой согласно настоящему изобретению,можно использовать составы как на водной, так и на другой основе. Покрытие на водной основе включает в себя акриловую смолу, изопропанол, поливиниловый спирт, глину, антистатик, 28 -ный водный аммиачный раствор, чистую воду и винилацетат. Как показано на фиг. 10, экологически безвредную бумагу разматывают из питающего рулона 25, направляют в коронирующее устройство 26 и обрабатывают коронным разрядом высокой интенсивности, в результате чего на обеих поверхностях бумаги образуется множество микропор, повышающих адгезионную способность бумаги. Далее бумагу пропускают через два валковых приспособления 27 для нанесения покрытия (в каждом агрегат имеется три валка), обеспечивающих нанесение покрытия заданной толщины. Бумагу с нанесенным покрытием направляют через сушильные валки 28 с зеркально отполированной рабочей поверхностью,что обеспечивает быстрое высыхание покрытия и придает поверхности бумаги глянец. В другом варианте бумагу можно прижимать валком 29 с шероховатой рабочей поверхностью для наведения мата. Получаемую экологически безвредную бумагу сматывают в рулон 30. Изображенная на фиг. 9 а экологически безвредная бумага имеет однослойную структуру с нанесенным на ее поверхность покрытием. Изображенная на фиг. 9 экологически безвредная бумага имеет двухслойную структуру с нанесенным на ее поверхность покрытием. Изображенная на фиг. 9 с экологически безвредная бумага имеет трехслойную структуру с нанесенным на ее поверхность покрытием. Изображенная на фиг. 9 экологически безвредная бумага получена путем ламинирования с нанесением на ее поверхность покрытия. Для дополнительного пояснения сущности настоящего изобретения ниже приведено описание примеров производства экологически безвредной бумаги предложенным способом. Пример 1. Экологически безвредная однослойная бумага. Экологически безвредную однослойную бумагу изготавливают из композиции, содержащей 60 мас.неорганических минеральных порошков (в том числе 28 мас.углекислого кальция, 7 мас.двуокиси титана и 25 мас.диатомовой земли), 38 мас.полиэтилена (в том числе 20 мас.полиэтилена высокой плотности, 10 мас.полиэтилена низкой плотности и 8 мас.полиэтилена средней плотности), и 2 мас.добавок (в том числе 0,8 мас.-(3,4-эпоксициклогексил)этилтриметоксисилана, 0,4 мас.олеиламида пальмитиновой кислоты и 0,8 мас.,-бис(2-гидроксиэтил)стеариламина). Указанные компоненты смешивают, подвергают экструзии и измельчению, в результате чего получают гранулят. Как показано на фиг. 2, этот гранулят подают в экструдер. Конечным продуктом является экологически безвредная однослойная бумага толщиной от 31 мкм до 52 мкм - в зависимости от выбранных параметров процесса. Пример 2. Экологически безвредная однослойная бумага. Экологически безвредную однослойную бумагу изготавливают из композиции, содержащей 70 мас.неорганических минеральных порошков (в том числе 35 мас.угле 9 5985 1 кислого кальция, 6 мас.двуокиси титана, 24 мас.диатомовой земли и 5 мас.глины), 28 мас.полиэтилена (в том числе 20 мас.полиэтилена высокой плотности и 8 мас.полиэтилена средней плотности) и 2 мас.добавок(в том числе 0,8 мас.(3,4-эпоксициклогексил) этилтриметоксисилана, 0,4 мас.-олеиламида пальмитиновой кислоты и 0,8 мас.,-бис(2-гидроксиэтил)стеариламина). Указанные компоненты смешивают, подвергают экструзии и измельчению, в результате чего получают гранулят. Этот гранулят, согласно схеме на фиг. 2, подают в экструдер. Конечным продуктом является экологически безвредная однослойная бумага толщиной от 73 мкм до 82 мкм - в зависимости от выбранных параметров процесса. Пример 3. Экологически безвредная однослойная бумага. Экологически безвредную однослойную бумагу изготавливают из композиции, содержащей 80 мас.неорганических минеральных порошков (в том числе 35 мас.углекислого кальция, 5 мас.двуокиси титана, 35 мас.диатомовой земли и 5 мас.талька), 18 мас.полиэтилена (полиэтилен высокой плотности и 2 мас.добавок (в том числе 0,8 мас.-(3,4-эпоксициклогексил) этилтриметоксисилана, 0,4 мас.олеиламида пальмитиновой кислоты и 0,8 мас.,-бис(2-гидроксиэтил)стеариламина). Указанные компоненты смешивают, подвергают экструзии и измельчению, в результате чего получают гранулят. Этот гранулят, согласно схеме на фиг. 2, подают в экструдер. Конечным продуктом является экологически безвредная однослойная бумага, толщина которой составляет от 102 мкм до 116 мкм в зависимости от выбранных параметров процесса. Пример 4. Экологически безвредная двухслойная бумага. Экологически безвредная двухслойная бумага состоит из слоя А и слоя В. Слой А изготавливают из композиции, содержащей 60 мас.неорганических минеральных порошков (в том числе 30 мас.углекислого кальция, 5 мас.двуокиси титана и 25 мас.диатомовой земли), 38 мас.полиэтилена (полиэтилен высокой плотности), и 2 мас.добавок (в том числе 0,8 мас.-(3,4-эпоксициклогексил)этилтриметоксисилана, 0,4 мас.-олеиламида пальмитиновой кислоты и 0,8 мас.,-бис(2-гидроксиэтил)стеариламина). Указанные компоненты смешивают, подвергают экструзии и измельчению, в результате чего получают первый гранулят. Слой В изготавливают из композиции, содержащей 70 мас.неорганических минеральных порошков (в том числе 32 мас.углекислого кальция, 3 мас.двуокиси титана, 32 мас.диатомовой земли и 3 мас.красного пигмента), 28 мас.полиэтилена (в том числе 18 мас.полиэтилена высокой плотности и 10 мас.полиэтилена средней плотности), и 2 мас.добавок (в том числе 0,8 мас.-(3,4-эпоксициклогексил)этилтриметоксисилана, 0,4 мас.-олеиламида пальмитиновой кислоты и 0,8 мас.,-бис(2 гидроксиэтил)стеариламина). Указанные компоненты смешивают, подвергают экструзии и измельчению, в результате чего получают второй гранулят. Согласно схеме на фиг. 4, первый и второй гранулят подают в экструдеры 10 и 11 соответственно. Последующие стадии процесса проводят так же, как и в примерах 1-3. Конечным продуктом является экологически безвредная двухслойная бумага толщиной 100 мкм, причем толщина бумаги зависит от выбранных параметров процесса. На слой А приходится 40 , а на слой В - 60 суммарной толщины произведенной экологически безвредной двухслойной бумаги. Пример 5. Экологически безвредная трехслойная бумага. Экологически безвредная трехслойная бумага состоит из слоя А, слоя В и слоя С. Слой А изготавливают из композиции, содержащей 60 мас.неорганических минеральных порошков (в том числе 30 мас.углекислого кальция, 3 мас.двуокиси титана, 24 мас.диатомовой земли и 3 мас.красного пигмента), 38 мас.полиэтилена (полиэтилен высокой плотности) и 2 мас.добавок (в том числе 0,8 мас.-(3,4-эпоксициклогексил) 10,-бис(2-гидроксиэтил)стеариламина). Указанные компоненты смешивают, подвергают экструзии и измельчению, в результате чего получают первый гранулят. Слой В изготавливают из композиции, содержащей 80 мас.неорганических минеральных порошков (в том числе 45 мас.углекислого кальция, 5 мас.двуокиси титана и 30 мас.диатомовой земли), 18 мас.полиэтилена (полиэтилен средней плотности) и 2 мас.добавок (в том числе 0,8 мас.-(3,4-эпоксициклогексил)этилтриметоксисилана, 0,4 мас.олеиламида пальмитиновой кислоты и 0,8 мас.,-бис(2-гидроксиэтил)стеариламина). Указанные компоненты смешивают, подвергают экструзии и измельчению, в результате чего получают второй гранулят. Слой С изготавливают из композиции, содержащей 60 мас.неорганических минеральных порошков (в том числе 30 мас.углекислого кальция, 3 мас.двуокиси титана, 24 мас.диатомовой земли и 3 мас.желтого пигмента), 38 мас.полиэтилена (полиэтилен высокой плотности) и 2 мас.добавок (в том числе 0,8 мас.-(3,4-эпоксициклогексил)этилтриметоксисилана, 0,4 мас.-олеиламида пальмитиновой кислоты и 0,8 мас.,-бис(2-гидроксиэтил)стеариламина). Указанные компоненты смешивают, подвергают экструзии и измельчению, в результате чего получают третий гранулят. Первый, второй и третий гранулят, согласно схеме на фиг. 6, подают в экструдеры 10, 11 и 12 соответственно. Последующие стадии процесса проводят так же, как и в примерах 1-3. Конечным продуктом является экологически безвредная трехслойная бумага толщиной 100 мкм, причем толщина бумаги зависит от выбранных параметров процесса. На слой В приходится 70 , а на слои А и С - 30 суммарной толщины произведенной экологически безвредной трехслойной бумаги. Результаты экспериментальных исследований различных видов экологически безвредной бумаги, полученной в примерах 1-3, приведены в таблице.примера 1 2 3 Средняя толщина, мкм 31 52 73 82 102 106 Удельная масса, г/м 2 26,8 44,9 55,7 64,1 66,4 74,6 Плотность в стопке, г/см 3 0,86 0,86 0,76 0,78 0,65 0,64 Яркость,82,6 79,2 80,9 80,5 81,6 81,5 Непрозрачность,76,3 90,8 94,2 95,7 97,7 98,0 Усилие отрыва, ГС в поперечном напр. 14,2 36,9 22,0 29,5 22,8 26,3 в продольном напр. 22,0 20,0 18,3 24,8 22,8 23,0 Прочность при рас- в поперечном напр. 0,91 0,73 0,97 1,08 1,14 1,03 тяжении, кгс/15 мм в продольном напр. 0,63 1,09 1,09 1,22 1,26 1,13 Экспериментальные исследования проведены в соответствии со следующими стандартами измерение толщины - ТАРР Т-411,измерение удельной массы -Т-410,измерение плотности в стопке -534,измерение яркости --452,измерение непрозрачности -Т-425,измерение усилия отрыва --414,измерение прочности на растяжение --404. Настоящее изобретение может быть естественно осуществлено другими способами,отличными от рассмотренных в данном описании, но не отходящими от замысла и совокупности существенных признаков изобретения. В этой связи, рассмотренные варианты изобретения следует понимать как иллюстрирующие его сущность, но не ограничивающие возможностей его осуществления. Поэтому в конкретные формы осуществления изобретения могут быть внесены любые изменения не выходящие за объем притязаний изобретения, определяемый в прилагаемой формуле изобретения. 11 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 14

МПК / Метки

МПК: B29C 49/04, B29C 47/00

Метки: способ, бумаги, производства, композиция, осуществления, безвредной, экологически

Код ссылки

<a href="https://by.patents.su/14-5985-sposob-proizvodstva-ekologicheski-bezvrednojj-bumagi-i-kompoziciya-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ производства экологически безвредной бумаги и композиция для его осуществления.</a>

Предыдущий патент: 4-Арил-1-фенилалкил-1,2,3,6-тетрагидропиридины, обладающие нейротропной и нейрозащитной активностью

Следующий патент: Лекарственные средства для лечения бокового амиотрофического склероза и фармацевтическая композиция

Случайный патент: Топка кипящего слоя