Способ получения соевых текстуратов для производства аналогов мясопродуктов и устройство для его осуществления

Текст

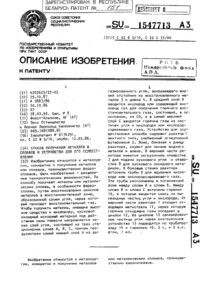

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПОЛУЧЕНИЯ СОЕВЫХ ТЕКСТУРАТОВ ДЛЯ ПРОИЗВОДСТВА АНАЛОГОВ МЯСОПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(73) Патентообладатель Чулков Алексей Алексеевич(57) 1. Способ получения соевых текстуратов для производства аналогов мясопродуктов, включающий подачу сырья, его перемешивание до гомогенизации и нагрев с образованием расплавленной массы, последующее прессование и формование продукта при создании сдвиговых напряжений в расплавленной массе сырья, отличающийся тем, что при прессовании и формовании сдвиговые напряжения создают путем деления расплавленной массы на потоки, из части которых формируют противоток. 2. Устройство для получения соевых текстуратов для производства аналогов мясопродуктов, содержащее экструдер с загрузочной камерой, корпусом под четыре технологические зоны подачи сырья перемешивания до гомогенизации нагрева с образованием расплавленной массы прессования и формования продукта,шнеком, нагревательным элементом и головкой с фильерой, отличающееся тем, что шнек в зоне прессования и формования корпуса перед головкой экструдера выполнен в виде элемента обратного хода с продольным каналом. 3. Устройство по п. 2, отличающееся тем, что экструдер содержит второй шнек, при этом оба шнека одинаковы и установлены параллельно с возможностью вращения при взаимном сцеплении в одну сторону. 4. Устройство по п. 2, отличающееся тем, что каждый элемент обратного хода содержит четыре витка.(56)3950564 ,23 3/00, 1976.4844935 ,23 1/12, 1989.4185123 ,23 3/00, 1980.2566700 1,23 1/12, 1986.97110989 ,23 1/12, 1999.2118257 С 1, В 29 47/38, 1998. Жушман А.И. и др. Новое в технике и технологии производства пищевых продуктов экструзионным методом. - М., 1991. 4015 1 Заявляемое изобретение относится к пищевой промышленности, а именно к получению текстурированных соевых продуктов из сырья с высоким содержанием белка, предназначенных для производства аналогов мясопродуктов путем термопластичной экструзии, а также к устройствам типа экструдеров для получения таких продуктов. Существует множество текстурированных соевых продуктов, полученных путем термопластичной экструзии, отличающихся внешним видом, но главным образом своей внутренней структурой и функциональными и технологическими особенностями, а именно степенью гидратации, скоростью гидратации,гидратационной способностью (способностью эффективно удерживать влагу в процессе приготовления различных продуктов), органолептическими свойствами. Продукты длинноволокнистой макроструктуры в этом отношении являются всегда более предпочтительными, так как обеспечивают более высокие функциональные и технологические показатели (соответствие животному мясу, вкус, цвет, запах, структурность, плотность, эластичность и т.д.) по сравнению с продуктами, имеющими мелкозернистую или пористую структуру. Традиционно известен и широко распространен в мире способ получения текстурированных растительных белковых продуктов путем термопластической экструзии из сырья с высоким содержанием белка путем полимеризации при температуре 120-180 С и высоком давлении в образованной системе вязко-текущего расплава смеси и последующего вспучивания массы при выходе из головки (фильеры экструдера) 2-7. Известно, что основными из факторов, влияющих на структуру и функциональные свойства текстурированных белковых продуктов, являются сдвиговое напряжение и влажность сырья, от которых зависит степень разрушения молекулярной структуры крахмальных полисахаридов в процессе экструзии. Поэтому технология получения текстурированных белковых продуктов во многом зависит от функциональных возможностей экструдеров, используемых для их производства, в которых реализуется процесс, совмещающий в себе высокотемпературную обработку белкового сырья и его формование. Для этой цели в большинстве случаев используются одно-, двухшнековые экструдеры 2-7, работающие по традиционной схеме, включающей четыре функциональные зоны 1) зона подачи (загрузки) сырья 2) зона перемешивания до гомогенизации 3) зона нагрева с образованием расплавленной массы 4) зона прессования и формования. Каждая из указанных зон может быть выделена в отдельную подсистему технологических переходов, в которой формируется качество полуфабриката. Данная последовательность зон или технологических переходов в процессе термопластической экструзии позволяет при наличии соответствующих конструктивных особенностей и параметров самого экструдера получать текстурированные продукты различного вида и внутренней структуры. При движении сырья вдоль камеры экструдера, а именно в винтовом канале шнека, экструзионное сырье переходит, претерпевая различные изменения, в вязко-текучее состояние. Это состояние с некоторыми ограничениями и допущениями можно назвать расплавом, который к концу технологического процесса, протекающего в экструдере, имеет высокие температуру и давление. Наиболее близким по технической сущности является способ получения белковых текстуратов для производства аналогов мясопродуктов, в данном случае - для производства заменителя мяса, включающий подачу в экструдер сырья в виде водной белковой смеси (30-60 воды), перемешивание сырья до гомогенизации, нагрев с образованием расплавленной массы и последующее прессование и формование продукта при создании сдвиговых напряжений в расплавленной массе сырья 1. Все описанные выше стадии осуществляются в экструдере, содержащем четыре технологические зоны, в которых создают соответствующие той или иной стадии получения текстурата условия (температура и давление). Описанные способ получения соевых текстуратов и устройство для осуществления способа предполагают, что структура будущего продукта (пластины с волокнами высокой плотности) и, соответственно, его характеристики формируются с середины четвертой зоны и в выходной фильере (головке) экструдера. Однако,как правило, это достаточно короткая область и ее увеличение в длину практически не возможно из-за ограничений в температурном режиме обработки данного сырья (происходит карамелизация продукта) и конструктивных особенностей самого экструдера, поэтому получение продуктов с длинноволокнистой структурой всегда является серьезной проблемой. При этом традиционно считается, что продукты, полученные методом термопластической экструзии, плохо имитируют элементы структуры мышечной ткани. Задачей изобретения является получение гидратированных белковых систем, образующихся в процессе термообработки соевой муки, концентратов и изолятов белка и имеющих длинноволокнистые структуры,аналогичные структурам, образуемым белками мяса. Решение задачи основано на построении технологической схемы и технических устройств термопластической экструзии, позволяющих получить высокие сдвиговые напряжения в расплаве массы в зонах нагревамассообразования и прессования-формирования продукта. 2 4015 1 Поставленная задача решается в способе получения соевых текстуратов для производства аналогов мясопродуктов, включающем подачу сырья, его перемешивание до гомогенизации и нагрев с образованием расплавленной массы, последующее прессование и формование продукта при создании сдвиговых напряжений в расплавленной массе сырья, в котором при прессовании и формовании сдвиговые напряжения создают путем деления расплавленной массы на потоки, из части которых формируют противоток. Для осуществления предлагаемого способа используют устройство, содержащее экструдер с загрузочной камерой, корпусом под четыре технологические зоны подачи сырья перемешивания до гомогенизации нагрева с образованием расплавленной массы прессования и формования продукта, шнеком, нагревательным элементом и головкой с фильерой, причем шнек в зоне прессования и формования корпуса перед головкой экструдера выполнен в виде элемента обратного хода с продольным каналом. В предпочтительной форме выполнения изобретения экструдер содержит второй шнек, при этом оба шнека одинаковы и установлены параллельно с возможностью вращения при взаимном сцеплении в одну сторону. Шнек в зоне прессования и формования корпуса перед головкой экструдера, выполненный в виде элемента обратного хода, содержит, предпочтительно, четыре витка. Предлагаемый способ основан на значительном увеличении зоны формирования высоких сдвиговых напряжений в расплаве массы, начиная с середины третьей технологической зоны экструдера (фигура). Для этой цели в последней четвертой зоне (зоне прессования и формования) шнек выполнен в виде элемента обратного хода с четырьмя витками противоположной нарезки (обратная спираль) и продольным каналом,что обеспечивает деление расплавленной массы на потоки и формирование из части этих потоков противотока. Противоток в свою очередь создает противодавление основному потоку расплавленной массы, следствием чего является создание во всей четвертой зоне так называемого мягкого давления с высокой степенью и продолжительностью сдвиговых деформаций в расплаве сырья. При этом точка начала формирования сдвиговых напряжений перемещается в середину третьей технологической зоны, зоны нагрева, с образованием расплавленной массы, где температурный нагрев расплава еще не значителен. Именно заявленное выполнение шнека в виде элемента обратного хода с четырьмя витками противоположной нарезки и продольным каналом и его размещение в четвертой зоне корпуса экструдера обеспечивает создание необходимого сдвигового напряжения в геле и выход вспененной массы в виде длинных волокон. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом и направлены на решение поставленной задачи. Способ осуществляется следующим образом. Для приготовления соевого текстурата берут обезжиренную соевую муку с содержанием(водорастворимого белка) 30 и содержанием белка 50 , загружают через дозирующее устройство (загрузочную камеру), прилегающее к зоне подачи сырья экструдера, добавляют воду для увеличения влажности. Обработку соевой массы в экструдере проводят со скоростью вращения валов 190-200 оборотов в минуту. Сырье пропускают через экструдер в течение 10-12 секунд. Оболочку экструдера подогревают до 140-170 С. Давление в рабочей зоне экструдера составляет 15 МПА. Используют фильеру открытого типа. При прохождении сырья через первую зону экструдера происходит перемешивание до гомогенизации белковой массы с влажностью до 25 . Далее гомогенизированная белковая масса поступает в зону нагрева с образованием расплавленной массы, где под действием температуры, поддерживаемой в пределах 140-170 С, белковая масса переходит в вязко-текучее состояние, образуя расплав биополимеров. Затем расплавленная белковая масса попадает в зону прессования и формования, где, благодаря предлагаемой конструкции шнека, обеспечивающий деление расплавленной массы на потоки и формирование из части потоков противотока или противодавления, во всей четвертой зоне создается так называемое мягкое давление с высокой степенью и продолжительностью сдвиговых деформаций в расплаве сырья. При этом точка начала формирования сдвиговых напряжений перемещается в середину третьей технологической зоны, зоны нагрева, с образованием расплавленной массы, где температурный нагрев расплава еще не значителен, и обеспечивает выход вспененной массы в виде длинных волокон. На выходе из фильеры получают готовый продукт, представляющий хлопья нежно-кремового цвета с ярко выраженной длинноволокнистой макроструктурой, которые в дальнейшем режут вращающимся ножом,установленным на экструдере. Затем полуфабрикат направляют на сушку. Сушку осуществляют при температуре 40-60 С, скорость воздуха 500-700 м 3/ч. Конечная влажность продукта должна составлять не более 10 . Описанный выше способ осуществляют с помощью заявляемого устройства для получения соевых тектуратов для производства аналогов мясопродуктов. Предлагаемое устройство, выполненное в виде экструдера,представлено на фигуре. При этом на фигуре изображен двухшнековый экструдер согласно предпочтительной форме выполнения изобретения, что служит только для пояснения общих принципов функционирования устройства и не ограничивает объем притязаний заявителя. Устройство содержит корпус 1, разделенный на 4 технологические зоны зона подачи сырья (загрузки) 2 зона перемешивания до гомогенизации 3 зона нагрева с образованием расплавленной массы 4 зона прессования и формования продукта 5. Устройство содержит также устройство для смешивания компонентов, выполненное в виде загрузочной камеры 6, вал 7, на котором расположен уплотнительный шнек 8,3 4015 1 включающий элемент обратного хода 9, экструзионную головку 10, фильеру 11, нож для нарезки экструдата(на чертеже не показано), устройство для охлаждения и сушки (на чертеже не показан), устройство обогрева 12. На участке уплотнительного шнека 8, расположенном в зоне прессования и формования 5 и представляющем собой элемент обратного хода 9, выполнен продольный канал 13. Фильера закрепляется на экструзионной головке с помощью крепежного болта 14. Устройство работает следующим образом. При использовании заявляемого устройства все компоненты поступают для предварительного смешивания в загрузочную камеру 6. Предварительно смешанное сырье таким образом поступает в зону загрузки 2 и далее, посредством вращения валов 7 и установленных на них шнеков 8, в зону перемешивания до гомогенизации 3, из которой предварительно увлажненное и гомогенизированное сырье поступает в зону нагрева до образования расплавленной массы 4. В зоне нагрева 4 при помощи устройства обогрева 12 сырье подвергается нагреву до образования расплава. Далее расплав поступает в зону прессования и формования 5. Вращение валов 7 передает сырью поступательное движение шнека 8 к головке экструдера 10 во всех вышеупомянутых зонах 2, 3, 4. В зоне же прессования и формования 5, в которой расположен элемент обратного хода 9, поступательное движение сырья перекрывается и происходит разделение потока на части, при этом, благодаря предлагаемой конструкции шнека в этой зоне, обеспечивается движение основной части потоков расплавленной массы в противоположном направлении и только незначительная часть потока проходит через продольный канал 13 к головке экструдера 10. В момент соприкосновения расплава со шнеком обратного хода 9 давление и температура в расплавленной массе постепенно нарастают и достигают своего максимального значения, что и обеспечивает выход вспененной массы из головки 10 экструдера к фильере 11 в виде длинных волокон. Предлагаемый способ и предлагаемое решение конструкции шнека в четвертой технологической зоне позволяет получать соевые текстураты с гарантированной длинноволокнистой структурой с превосходными функциональными, технологическими и органолептическими характеристиками. Пример выполнения способа. Для приготовления соевого текстурата брали 20 кг обезжиренной соевой муки с содержанием 30 и содержанием белка 50 , загружали через дозирующее устройство в экструдер и добавляли воду в количестве 5 л при скорости вращения валов 190-200 оборотов в минуту. Сырье проходило через экструдер в течение 10-12 секунд. Оболочка экструдера подогревалась до 140-170 С. Давление в рабочей зоне экструдера составляло 15 МПА. Использовалась фильера открытого типа. На выходе из фильеры получали готовый продукт, представляющий хлопья нежно-кремового цвета с ярко выраженной длинноволокнистой макроструктурой, которые в дальнейшем резались вращающимся ножом, установленным на экструдере. Затем полуфабрикат поступал в аппарат для охлаждения и сушки. Сушка осуществлялась при температуре 40-60 С, скоростью воздуха 500-700 м 3/час. Конечная влажность продукта составляла около 10 . Источники информации 1.3950564 ,233/00, 1976. 2.4844935 ,23 1/12, 1989. 3.4185123 ,233/00, 1980. 4.2566700 1,231/12, 1986. 5.97110989 ,23 1/12, 1999. 6.2118257 С 1, В 29 С 47/38, 1998. 7. Жушман А.И. и др. Новое в технике и технологии производства пищевых продуктов экструзионным методом. - М., 1991. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 4

МПК / Метки

МПК: A23J 3/16, B29C 47/62, A23J 3/26

Метки: соевых, получения, производства, аналогов, текстуратов, способ, устройство, осуществления, мясопродуктов

Код ссылки

<a href="https://by.patents.su/4-4015-sposob-polucheniya-soevyh-teksturatov-dlya-proizvodstva-analogov-myasoproduktov-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ получения соевых текстуратов для производства аналогов мясопродуктов и устройство для его осуществления</a>

Предыдущий патент: Способ изготовления погонажных изделий с объемным рисунком сложной конфигурации на вулканизаторах непрерывного действия

Следующий патент: Разъединитель высоковольтный

Случайный патент: Режуще-формообразующий инструмент