Способ обработки нежесткого вала чашечным резцом

Номер патента: 15983

Опубликовано: 30.06.2012

Авторы: Логвина Екатерина Владимировна, Жолобов Александр Алексеевич, Логвин Владимир Александрович

Текст

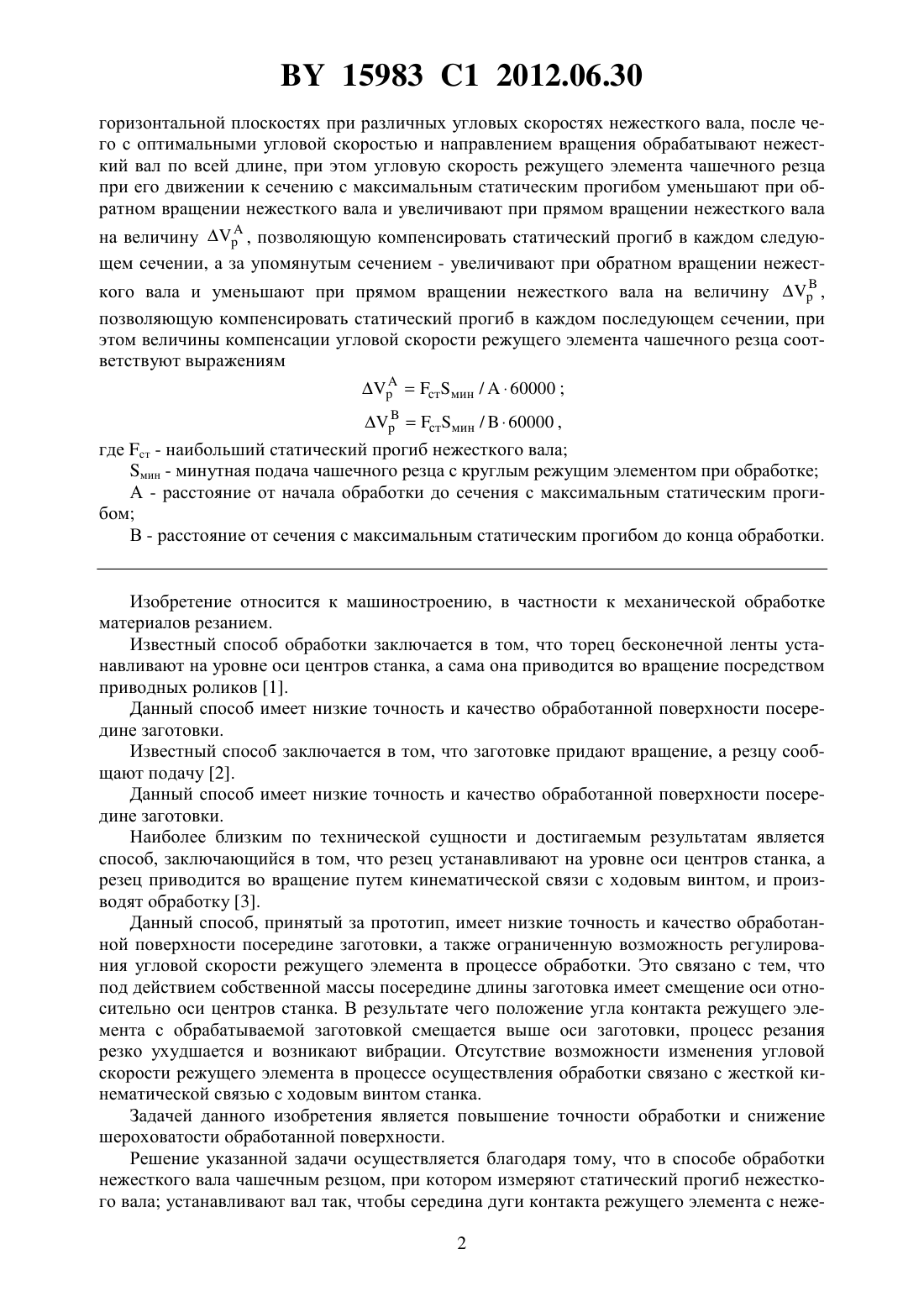

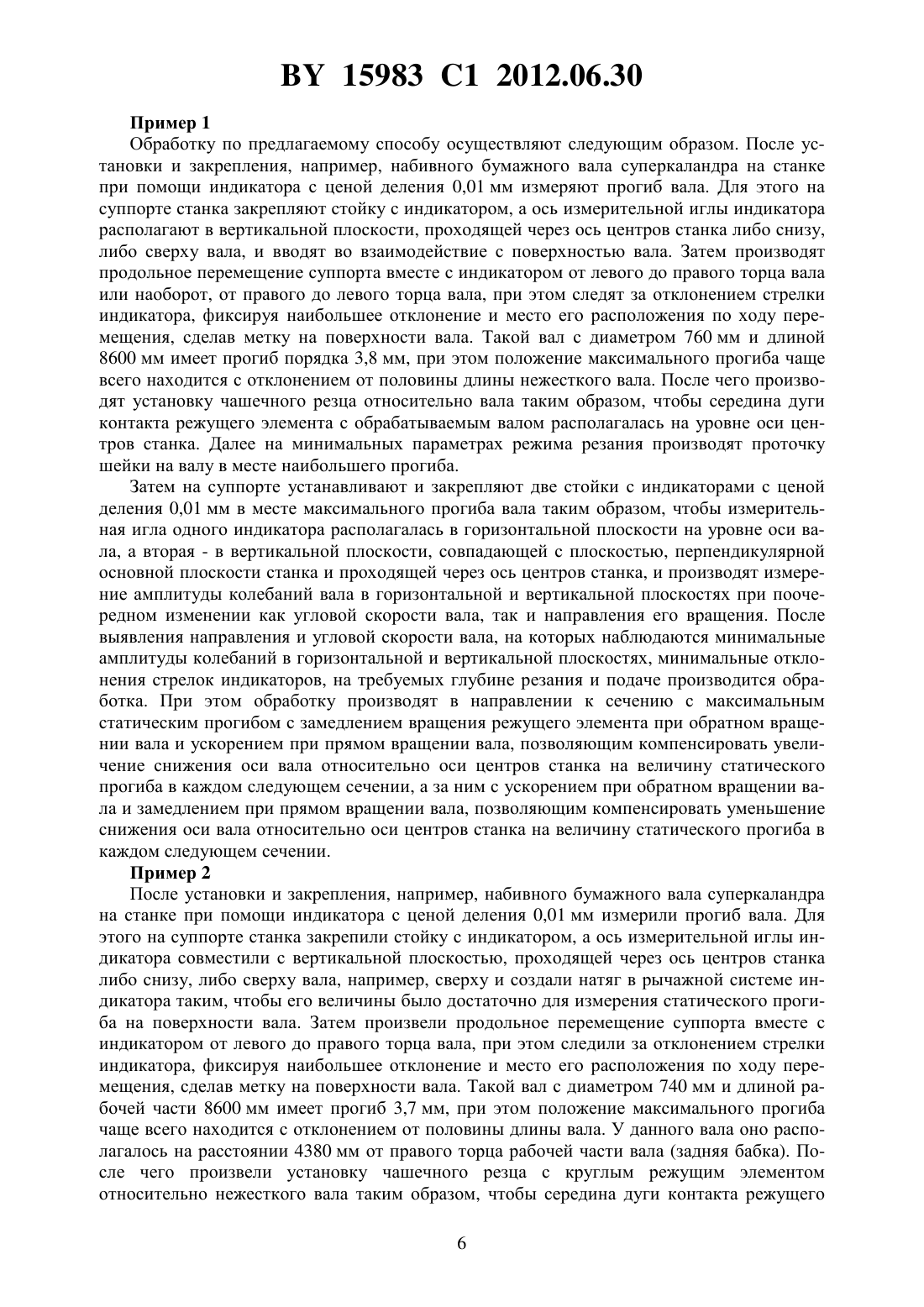

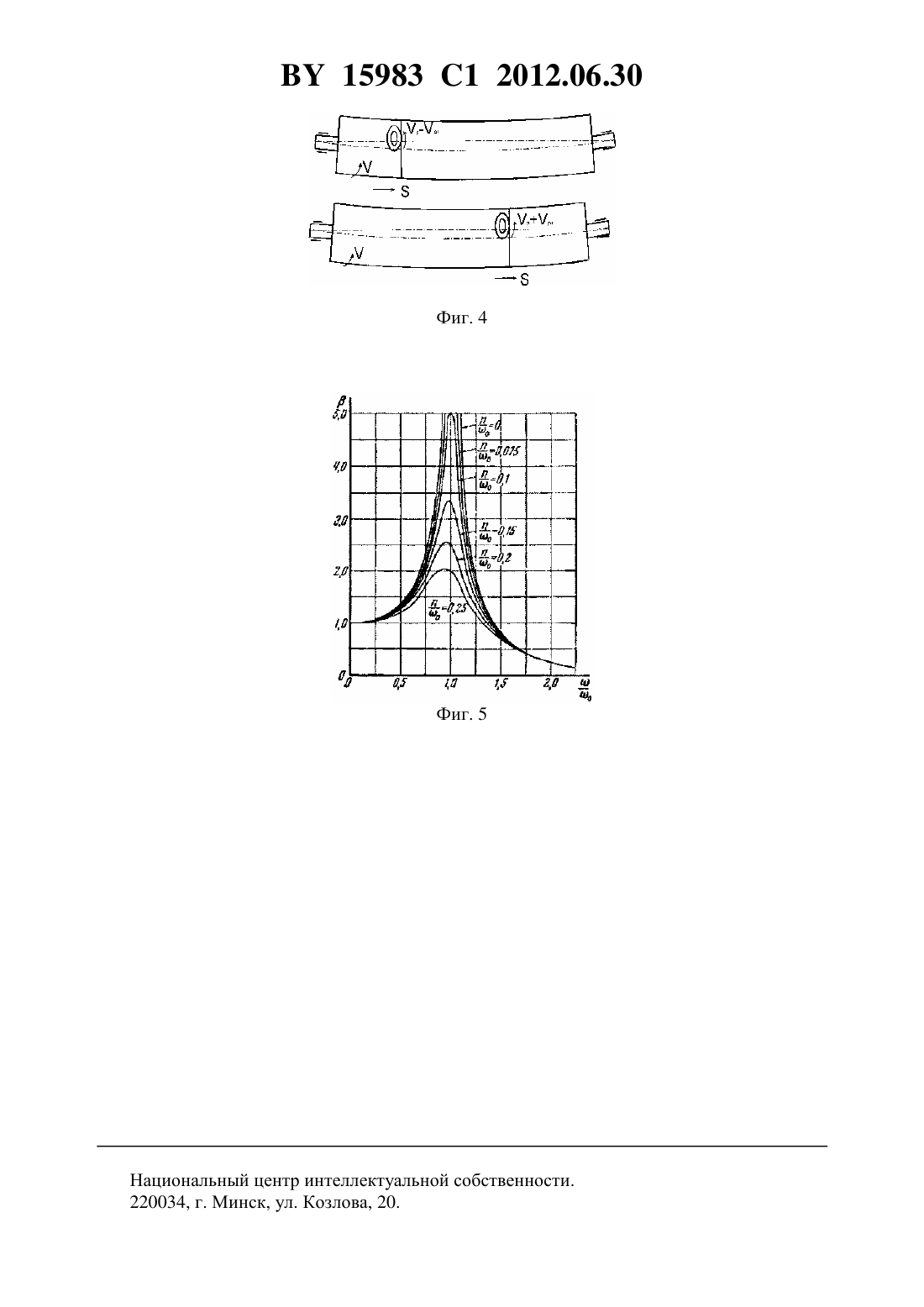

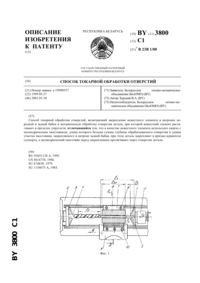

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ОБРАБОТКИ НЕЖЕСТКОГО ВАЛА ЧАШЕЧНЫМ РЕЗЦОМ(71) Заявитель Государственное учреждение высшего профессионального образования Белорусско-Российский университет(72) Авторы Жолобов Александр Алексеевич Логвин Владимир Александрович Логвина Екатерина Владимировна(73) Патентообладатель Государственное учреждение высшего профессионального образования Белорусско-Российский университет(56) КОНОВАЛОВ Е.Г. и др. Прогрессивные схемы ротационного резания металлов. - Минск Наука и техника,1972. - С.13, рис. 1.а.60844, 1942.704724, 1979.1704936 1, 1992.814575, 1981.2337793 2, 2008.4456407 , 1984.2531647 1, 1984.(57) Способ обработки нежесткого вала чашечным резцом, при котором измеряют статический прогиб нежесткого вала устанавливают чашечный резец так, чтобы середина дуги контакта режущего элемента с нежестким валом находилась на уровне оси центров в сечении, имеющем максимальный статический прогиб, на минимальных режимах резания протачивают шейку поочередно придают нежесткому валу прямое и обратное вращение и одновременно измеряют на проточенной шейке амплитуды ее колебаний в вертикальной и 15983 1 2012.06.30 горизонтальной плоскостях при различных угловых скоростях нежесткого вала, после чего с оптимальными угловой скоростью и направлением вращения обрабатывают нежесткий вал по всей длине, при этом угловую скорость режущего элемента чашечного резца при его движении к сечению с максимальным статическим прогибом уменьшают при обратном вращении нежесткого вала и увеличивают при прямом вращении нежесткого вала на величину, позволяющую компенсировать статический прогиб в каждом следующем сечении, а за упомянутым сечением - увеличивают при обратном вращении нежест кого вала и уменьшают при прямом вращении нежесткого вала на величину,позволяющую компенсировать статический прогиб в каждом последующем сечении, при этом величины компенсации угловой скорости режущего элемента чашечного резца соответствуют выражениям стмин /60000 ,где ст - наибольший статический прогиб нежесткого вала мин - минутная подача чашечного резца с круглым режущим элементом при обработке А - расстояние от начала обработки до сечения с максимальным статическим прогибом В - расстояние от сечения с максимальным статическим прогибом до конца обработки. Изобретение относится к машиностроению, в частности к механической обработке материалов резанием. Известный способ обработки заключается в том, что торец бесконечной ленты устанавливают на уровне оси центров станка, а сама она приводится во вращение посредством приводных роликов 1. Данный способ имеет низкие точность и качество обработанной поверхности посередине заготовки. Известный способ заключается в том, что заготовке придают вращение, а резцу сообщают подачу 2. Данный способ имеет низкие точность и качество обработанной поверхности посередине заготовки. Наиболее близким по технической сущности и достигаемым результатам является способ, заключающийся в том, что резец устанавливают на уровне оси центров станка, а резец приводится во вращение путем кинематической связи с ходовым винтом, и производят обработку 3. Данный способ, принятый за прототип, имеет низкие точность и качество обработанной поверхности посередине заготовки, а также ограниченную возможность регулирования угловой скорости режущего элемента в процессе обработки. Это связано с тем, что под действием собственной массы посередине длины заготовка имеет смещение оси относительно оси центров станка. В результате чего положение угла контакта режущего элемента с обрабатываемой заготовкой смещается выше оси заготовки, процесс резания резко ухудшается и возникают вибрации. Отсутствие возможности изменения угловой скорости режущего элемента в процессе осуществления обработки связано с жесткой кинематической связью с ходовым винтом станка. Задачей данного изобретения является повышение точности обработки и снижение шероховатости обработанной поверхности. Решение указанной задачи осуществляется благодаря тому, что в способе обработки нежесткого вала чашечным резцом, при котором измеряют статический прогиб нежесткого вала устанавливают вал так, чтобы середина дуги контакта режущего элемента с неже 2 15983 1 2012.06.30 стким валом находилась на уровне оси центров в сечении, имеющем максимальный статический прогиб, на минимальных режимах резания протачивают шейку поочередно придают нежесткому валу прямое и обратное вращение и одновременно измеряют на проточенной шейке амплитуды ее колебаний в вертикальной и горизонтальной плоскостях при различных угловых скоростях нежесткого вала, после чего с оптимальными угловой скоростью и направлением вращения обрабатывают нежесткий вал по всей длине, при этом угловую скорость режущего элемента чашечного резца при его движении к сечению с максимальным статическим прогибом уменьшают при обратном вращении нежесткого вала и увеличивают при прямом вращении нежесткого вала на величину , позволяющую компенсировать статический прогиб в каждом следующем сечении, а за упомянутым сечением - увеличивают при обратном вращении нежесткого вала и уменьшают при прямом вращении нежесткого вала на величину , позволяющую компенсировать статический прогиб в каждом последующем сечении, при этом величины компенсации угловой скорости режущего элемента чашечного резца соответствуют следующим выражениямст мин / 60000 ст мин / 60000,где ст - наибольший статический прогиб нежесткого вала мин - минутная подача чашечного резца с круглыми режущими элементами при обработке- расстояние от начала обработки до сечения с максимальным статическим прогибом- расстояние от сечения с максимальным статическим прогибом до конца обработки. Каждая длинномерная тяжеловесная заготовка имеет свои физические особенности и оборудование, на котором она обрабатывается, определенное техническое состояние, которое с обработкой каждой последующей заготовки ухудшается. Наличие прогиба в области половины длины заготовки, причем размеры этой области достигают до 1/3 длины заготовки, приводит к ухудшению условий процесса резания на этом участке при обработке таких заготовок. Предлагаемый способ позволяет более точно привести в соответствие физические особенности заготовки техническому состоянию оборудования для обработки. По данному способу обработке могут подвергаться заготовки любых длинномерных тяжеловесных деталей, таких как валы, барабаны, оси, маховики, сепараторы, ролики и т.д. Диапазон изменения угловой скорости нежесткого вала (заготовки), в котором измеряют амплитуду колебаний в двух плоскостях на проточенной шейке нежесткого вала (заготовки), зависит от физико-механических свойств обрабатываемого материала, конструктивного исполнения обрабатываемого нежесткого вала (заготовки) и соответственно от величины собственных частот, т.е. факторов, определяющих безрезонансные условия обработки (отсутствие или минимальная амплитуда (размах) колебаний нежесткого вала (заготовки) при обработке) при наложении собственных и вынужденных колебаний,вызванных условиями обработки. Методики определения собственных колебаний нежесткого вала (заготовки или изделий) очень сложны, и применение их в производственных условиях затруднено. Упругая система, выведенная каким-либо путем из равновесия, приходит в колебательное движение. Колебания происходят около положения упругого равновесия, при котором в нагруженной системе имели место статические деформации и соответствующие им статические напряжения. При колебаниях к статическим деформациям добавляются динамические, зависящие от вида колебательного движения и от величины размаха (амплитуды) колебаний. В связи с этим изменяются и напряжения. Таким образом, при расчете колеблющейся системы необходимо уметь вычислять динамические добавки к статическим деформациям и соответствующим им напряжениям. Если частота изменения возмущающей силы близка к частоте свободных колебаний системы, т.е. /01, и если величина коэффициента затухания колебаний сравнительно 3 15983 1 2012.06.30 невелика, то амплитуда колебаний и коэффициент нарастания колебаний будут очень большими (фиг. 5). В этом случае даже небольшая возмущающая сила может вызвать высокие напряжения (явление резонанса). С увеличением сил сопротивления явление резонанса становится все менее заметным. Заметим, однако, что силы сопротивления значительно уменьшают величину амплитуды вынужденных колебаний только вблизи от резонанса (0,75/0 1,25) 4. Изменять угловую скорость (частоту вращения) нежесткого вала (заготовки) возможно в зависимости от вида оборудования, на котором производится обработка оно может быть ступенчатым или бесступенчатым, бесступенчатое более предпочтительнее. Существуют различные способы определения собственных частот колебания нежесткого вала (заготовки или изделий) 4. При этом вынужденная частота (частота вращения нежесткого вала (заготовки) на станке) должна отличаться от собственной не менее чем на 3040 для обеспечения безрезонансного вращения, а также необходимо учесть влияние автоколебаний от составляющих силы резания. Достижение требуемой точности и шероховатости обработанной поверхности обеспечивается расположением вершины режущей кромки относительно оси нежесткого вала (заготовки) в процессе обработки, оптимальными скоростью резания и подачей. Для обработки таких изделий применяются станки,как правило, со ступенчатым регулированием частоты вращения шпинделя и подачи. Стандартный ряд частот вращения следующий 10 12,5 16 20 25 31,5 40 50 63 80 100 125 160 200 250 315 400 500 630 800 1000. При обработке резанием любого материала отдельный участок режущей кромки, участвующий в работе, для каждого вида материала режущей части чашечного резца (инструмента) и нежесткого вала (заготовки) имеет свою оптимальную величину периода стойкости. Так, если величину периода стойкости участка режущей кромки, находящегося в контакте с обрабатываемой заготовкой, принять за Т, то в связи с большой протяженностью поверхности обработки, периода стойкости Т для обработки всей поверхности будет недостаточно. Поэтому для решения этой задачи предложено производить обработку такого нежесткого вала (заготовки) с непрерывным обновлением режущей кромки с постоянной окружной скоростью (угловой скоростью) круглого режущего элемента, но вследствие того, что нежесткий вал (заготовка) имеет прогиб под действием собственной массы, для выполнения требований чертежа по точности и шероховатости обработанной поверхности необходимо исключить влияние прогиба нежесткого вала (заготовки). Искривление оси нежесткого вала (заготовки) под действием собственной массы происходит, как правило, по кривой второго порядка, но для упрощения определения величины увеличения или уменьшения угловой скорости круглого режущего элемента чашечного резца, компенсирующей влияние прогиба с допустимой погрешностью, примем линейный закон искривления оси нежесткого вала (заготовки). Наличие прогиба приводит к тому, что в процессе обработки на участке от задней или передней бабки, т.е. точек с минимальным прогибом, к участку с максимальным прогибом изменяется положение вершины режущего элемента чашечного резца относительно оси нежесткого вала (заготовки) вследствие смещения оси нежесткого вала (заготовки) относительно оси центров станка на величинув каждом -м сечении, и в результате этого скорость обновления режущей кромки чашечного резца изменится относительно оптимальной на величину . Для компенсации этого недостатка и приближения действительной скорости обновления режущей кромки чашечного резца к оптимальной из-за наличия прогиба необходимо изменить угловую скорость круглого режущего элемента чашечного резца или линейную(касательную, окружную) скорость в случае, если режущая кромка имеет форму линии,отличную от окружности. Для компенсации статического прогиба нежесткого вала (заготовки) можно использовать следующие формулы определения величины изменения скорости обновления режущей кромкист мин/ 60000, м/с 4 15983 1 2012.06.30 ст мин/ 60000, м/с. Величина же изменения угловой скорости для режущих элементов, имеющих участки режущих кромок, отличных от прямой линии, будет следующейст мин/ 60000 , -1 ст мин/ 60000 , -1,где знак- когда скорость необходимо увеличивать, а- когда уменьшать ст - наибольший статический прогиб заготовки, мм мин - минутная подача чашечного резца с круглыми режущими элементами при обработке, мм/мин- подача чашечного резца с круглыми режущими элементами при обработке, мм/об., - число оборотов заготовки в минуту, об./мин- расстояние от начала рабочего хода до сечения с максимальным статическим прогибом, мм- расстояние от сечения с максимальным статическим прогибом до конца рабочего хода, мм- радиус окружности (кривизны) обновляемого участка режущей кромки чашечного резца с круглыми режущими элементами, мм 60000 - переводной коэффициент из мм/мин в м/с. При этом следует учитывать, что, например, для режущего элемента с режущей кромкой в виде окружности, при прямом вращении нежесткого вала (заготовки) и когда начало обработки производится от задней бабки к точке с максимальным статическим прогибом,необходимо скорость обновления режущей кромки чашечного резца с круглыми режущими элементами увеличивать на величинуст мин/ 60000, увеличивая угловую скорость круглого режущего элемента на величинуст мин/ 60000 по отношению к оптимальной, т.е. угловая скорость режущего элемента чашечного резца с круглыми режущими элементами должна быть равна 1 опт, где опт - оптимальная угловая скорость режущего элемента чашечного резца с круглыми режущими элементами,определяемая исходя из оптимальной скорости обновления режущей кромкиопт по оптимальному периоду стойкости Т, в пределах которого обеспечивается выполнение требований по точности и шероховатости обработанной поверхности,- величина, на которую необходимо увеличить угловую скорость режущего элемента чашечного резца с круглыми режущими элементами на этом участке, чтобы компенсировать влияние статического прогиба на точность и шероховатость обработанной поверхности. Во второй части, когда обработка происходит от точки с максимальным статическим прогибом к передней бабке (к точке с минимальным статическим прогибом), необходимо величину скорости обновления режущей кромки чашечного резца с круглыми режущими элементами уменьшать на величинуст мин/ 60000, уменьшая угловую скорость круглого режущего элемента на величинустмин/ 60000 по отношению к оптимальной, т.е. угловая скорость режущего элемента на этом участке должна быть равна 2 опт. Сущность изобретения поясняется фигурами. На фиг. 1 представлена схема измерения прогиба нежесткого вала, на фиг. 2 представлены схема проточки шейки на нежестком валу в месте максимального прогиба и измерение амплитуды колебаний в горизонтальной и вертикальной плоскостях, на фиг. 3 представлена схема обработки по предлагаемому способу при прямом вращении нежесткого вала с ускорением и замедлением вращения режущего элемента чашечного резца, на фиг. 4 представлена схема обработки по предлагаемому способу при обратном вращении нежесткого вала с замедлением и ускорением вращения режущего элемента чашечного резца, на фиг. 5 представлена зависимость коэффициента затухания колебаний от отношения частоты вынужденных колебаний к частоте собственных колебаний. 5 15983 1 2012.06.30 Пример 1 Обработку по предлагаемому способу осуществляют следующим образом. После установки и закрепления, например, набивного бумажного вала суперкаландра на станке при помощи индикатора с ценой деления 0,01 мм измеряют прогиб вала. Для этого на суппорте станка закрепляют стойку с индикатором, а ось измерительной иглы индикатора располагают в вертикальной плоскости, проходящей через ось центров станка либо снизу,либо сверху вала, и вводят во взаимодействие с поверхностью вала. Затем производят продольное перемещение суппорта вместе с индикатором от левого до правого торца вала или наоборот, от правого до левого торца вала, при этом следят за отклонением стрелки индикатора, фиксируя наибольшее отклонение и место его расположения по ходу перемещения, сделав метку на поверхности вала. Такой вал с диаметром 760 мм и длиной 8600 мм имеет прогиб порядка 3,8 мм, при этом положение максимального прогиба чаще всего находится с отклонением от половины длины нежесткого вала. После чего производят установку чашечного резца относительно вала таким образом, чтобы середина дуги контакта режущего элемента с обрабатываемым валом располагалась на уровне оси центров станка. Далее на минимальных параметрах режима резания производят проточку шейки на валу в месте наибольшего прогиба. Затем на суппорте устанавливают и закрепляют две стойки с индикаторами с ценой деления 0,01 мм в месте максимального прогиба вала таким образом, чтобы измерительная игла одного индикатора располагалась в горизонтальной плоскости на уровне оси вала, а вторая - в вертикальной плоскости, совпадающей с плоскостью, перпендикулярной основной плоскости станка и проходящей через ось центров станка, и производят измерение амплитуды колебаний вала в горизонтальной и вертикальной плоскостях при поочередном изменении как угловой скорости вала, так и направления его вращения. После выявления направления и угловой скорости вала, на которых наблюдаются минимальные амплитуды колебаний в горизонтальной и вертикальной плоскостях, минимальные отклонения стрелок индикаторов, на требуемых глубине резания и подаче производится обработка. При этом обработку производят в направлении к сечению с максимальным статическим прогибом с замедлением вращения режущего элемента при обратном вращении вала и ускорением при прямом вращении вала, позволяющим компенсировать увеличение снижения оси вала относительно оси центров станка на величину статического прогиба в каждом следующем сечении, а за ним с ускорением при обратном вращении вала и замедлением при прямом вращении вала, позволяющим компенсировать уменьшение снижения оси вала относительно оси центров станка на величину статического прогиба в каждом следующем сечении. Пример 2 После установки и закрепления, например, набивного бумажного вала суперкаландра на станке при помощи индикатора с ценой деления 0,01 мм измерили прогиб вала. Для этого на суппорте станка закрепили стойку с индикатором, а ось измерительной иглы индикатора совместили с вертикальной плоскостью, проходящей через ось центров станка либо снизу, либо сверху вала, например, сверху и создали натяг в рычажной системе индикатора таким, чтобы его величины было достаточно для измерения статического прогиба на поверхности вала. Затем произвели продольное перемещение суппорта вместе с индикатором от левого до правого торца вала, при этом следили за отклонением стрелки индикатора, фиксируя наибольшее отклонение и место его расположения по ходу перемещения, сделав метку на поверхности вала. Такой вал с диаметром 740 мм и длиной рабочей части 8600 мм имеет прогиб 3,7 мм, при этом положение максимального прогиба чаще всего находится с отклонением от половины длины вала. У данного вала оно располагалось на расстоянии 4380 мм от правого торца рабочей части вала (задняя бабка). После чего произвели установку чашечного резца с круглым режущим элементом относительно нежесткого вала таким образом, чтобы середина дуги контакта режущего 6 15983 1 2012.06.30 элемента с обрабатываемым валом располагалась на уровне оси центров станка. Далее с минимальной глубиной резания, позволяющей удалить дефекты поверхности, произвели проточку шейки на валу в месте наибольшего прогиба. Затем на суппорте установили и закрепили две стойки с индикаторами с ценой деления 0,01 мм в месте максимального прогиба вала таким образом, чтобы измерительная игла одного индикатора располагалась в горизонтальной плоскости на уровне оси вала, и создали натяг в рычажной системе индикатора таким, чтобы его величины было достаточно для измерения, а вторая - в вертикальной плоскости, совпадающей с плоскостью, перпендикулярной основной плоскости станка и проходящей через ось центров станка, и создали натяг в рычажной системе индикатора таким, чтобы его величины было достаточно для измерения. Затем произвели измерение амплитуды колебаний вала в горизонтальной и вертикальной плоскостях при поочередном изменении как угловой скорости вала, так и направления его вращения. Для обработки набивочного материала (хлопко-шерстяная бумага) во время обработки скорость резания не должна превышать 10 м/с, это связано с тем, что при скорости более 10 м/с температура в зоне резания поднимается выше 450 С и происходит выгорание компонент набивки из поверхностного слоя, что недопустимо. Исходя из этого условия по формуле 60000/,где 10 - предельно допустимая скорость резания, м/с,60000 - переводной коэффициент из мм/мин в м/с,3,14, - диаметр обрабатываемого нежесткого вала (заготовки), мм,определили предельно допустимое число оборотов (частоту вращения) нежесткого вала(заготовки) в минуту, равное 258,2 об./мин, которое сравнили со станочным из стандартного ряда 100, 125, 160, 200, 250, 315 об./мин. Поэтапно уменьшая число оборотов шпинделя станка, изменяли угловую скорость нежесткого вала (заготовки) и направление его вращения, измеряли амплитуду колебаний нежесткого вала (заготовки) в горизонтальной и вертикальной плоскостях. В результате установили, что при обратном вращении вала и числе оборотов шпинделя станка, равном 125 об./мин, минимальная амплитуда колебаний в горизонтальной плоскости составила 0,09 мм, а вертикальной плоскости - 0,06 мм. Так как обновление режущей кромки должно осуществляться от обработанной поверхности к необработанной, то направление вектора скорости обновления режущей кромки в зоне угла контакта режущего элемента с заготовкой должно совпадать с направлением подачи и для чашечного резца с круглыми режущими элементами с вращением режущего элемента против часовой стрелки (фиг. 3, 4), при обратном вращении нежесткого вала (заготовки) обработку необходимо осуществлять от передней бабки. После выявления оптимальных (рациональных, обеспечивающих минимальную амплитуду (размах) колебаний вала в горизонтальной и вертикальной плоскостях) направления и угловой скорости нежесткого вала, на которых наблюдаются минимальные отклонения стрелок индикаторов, на требуемых глубине резания и подаче производится обработка. При этом обработку производят в направлении к сечению с максимальным статическим прогибом с уменьшением угловой скорости вращения режущего элемента при обратном вращении нежесткого вала и увеличением при прямом вращении вала, позволяющим компенсировать увеличение снижения оси нежесткого вала относительно оси центров станка на величину статического прогиба в каждом следующем сечении, а за ним с увеличением при обратном вращении нежесткого вала и уменьшением при прямом вращении нежесткого вала, позволяющим компенсировать уменьшение снижения оси нежесткого вала относительно оси центров станка на величину статического прогиба в каждом следующем сечении, по формулам (фиг. 1)ст мин/ 60000 ст мин/ 60000,7 15983 1 2012.06.30 где ст - наибольший статический прогиб нежесткого вала, мм,мин- минутная подача чашечного резца с круглыми режущими элементами при обработке, мм/мин, - подача чашечного резца с круглым режущим элементом при обработке, мм/об., - число оборотов нежесткого вала в минуту, об./мин, - расстояние от начала обработки до сечения с максимальным статическим прогибом, мм- расстояние от сечения с максимальным статическим прогибом до конца обработки,мм. Поскольку для данного нежесткого вала принято обратное вращение нежесткого вала(заготовки) и начало обработки от передней бабки, то величина уменьшения скорости обновления режущей кромки, окружной скорости режущей кромки, на участке от левого торца до сечения с максимальным статическим прогибом равна 3,7 125 / 4220 600001,810-6 м/с и соответственно угловой скорости режущего элемента/1,810-6 / 0,03610-5 -1, где 0,03 м, а увеличение скорости обновления режущей кромки, окружной скорости режущей кромки, за сечением с максимальным статическим прогибом равно 3,7 125 / 4380 600001,7610-6 м/с, и соответственно угловой скорости режущего элемента/1,7610-6/0,035,910-5 -1, где 0,03 м. Для обработки материала данного вала оптимальной скоростью обновления режущей кромки, окружной скоростью режущей кромки, с диаметром режущей кромки 60 мм является 1,210-5 м/с и соответственно угловая скорость режущего элемента 410-4 с-1. Источники информации 1. Коновалов Е.Г., Сидоренко В.А., Соусь А.В. Прогрессивные схемы ротационного резания металлов. - Мн. Наука и техника, 1972. - С.15, рис. 1, к. 2. А.с. СССР 1303264, МПК В 23 В 1/00, опубл. 15.04.87. 3. Коновалов Е.Г., Сидоренко В.А., Соусь А.В. Прогрессивные схемы ротационного резания металлов. - Мн. Наука и техника, 1972. - С.13, рис. 1, а (прототип). 4. Беляев Н.М. Сопротивление материалов. - М. Наука, 1965. - С.691, рис. 591. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: B23B 27/12, B23B 1/00

Метки: чашечным, способ, обработки, нежесткого, вала, резцом

Код ссылки

<a href="https://by.patents.su/9-15983-sposob-obrabotki-nezhestkogo-vala-chashechnym-rezcom.html" rel="bookmark" title="База патентов Беларуси">Способ обработки нежесткого вала чашечным резцом</a>

Предыдущий патент: Сбрасыватель грузов с конвейера

Следующий патент: Способ формирования цветного изображения на плоскости

Случайный патент: Дверное полотно