Способ овализации порошков алмаза

Номер патента: 8444

Опубликовано: 30.08.2006

Авторы: Игнатенко Олег Владимирович, Маковецкая Лидия Антоновна, Шипило Виктор Брониславович

Текст

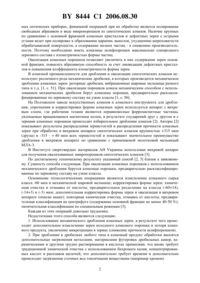

(51)01 31/06 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ОВАЛИЗАЦИИ ПОРОШКОВ АЛМАЗА(71) Заявитель Государственное научное учреждение Объединенный институт физики твердого тела и полупроводников Национальной академии наук Беларуси(72) Авторы Шипило Виктор Брониславович Маковецкая Лидия Антоновна Игнатенко Олег Владимирович(73) Патентообладатель Государственное научное учреждение Объединенный институт физики твердого тела и полупроводников Национальной академии наук Беларуси(57) Способ овализации алмазных порошков, включающий термообработку алмазных порошков в потоке воздуха, отличающийся тем, что перед термообработкой алмазный порошок смачивают катализатором окисления, в качестве которого используют 2-5 водный раствор нитрата щелочного металла или смеси нитратов щелочных металлов, при этом катализатор окисления и алмазный порошок берут в массовом соотношении 1(5-10),а термообработку проводят при температуре 550-700 . Изобретение относится к производству и обработке алмазного сырья, а именно к технологии получения алмазных овализованных синтетических порошков, и может быть использовано в промышленности при производстве порошков синтетических алмазов и изготовлении алмазного инструмента. Известно, что в технологический процесс производства алмазных шлифовальных порошков включают операцию овализации и корректировки формы алмазных зерен 1. Порошки синтетических алмазов, синтезированные из порошкообразного графита при высоких температурах (до 1200-1500 С) в камерах высокого давления (при давлении 4,5-5 ГПа), содержат игольчатые (удлиненные), пластинчатые кристаллы, сростки и другие дефектные зерна. Тонкие фракции алмазных микропорошков (менее 10 мкм) содержат до 30 зерен, размеры которых больше или меньше размера зерен основной фракции. Ввиду необходимости получения металлооптических поверхностей, например, металлические зеркала в лазерах должны иметь отражающую поверхность с минимальной шероховатостью (до нескольких нанометров) и обладать высоким коэффициентом отражения, необходимости высокого качества поверхности оптических стекол в высокоточ 8444 1 2006.08.30 ных оптических приборах, финишной операцией при их обработке является полирование свободным абразивом в виде микропорошков из синтетических алмазов. Наличие крупных по сравнению с основной фракцией алмазных кристаллов и дефектных зерен с острыми углами ведет при полировке к образованию царапин, выколов, ухудшению шероховатости обрабатываемой поверхности, а содержание мелких частиц - к снижению производительности. Поэтому необходимо иметь алмазные шлифпорошки максимально однородного зернового состава с изометричностью формы частиц. Овализация алмазных порошков позволяет увеличить в них содержание зерен основной фракции, повысить абразивную способность за счет ликвидации дефектных кристаллов и повышения коэффициента изометричности формы зерен. В алмазной промышленности для дробления и овализации синтетических алмазов используют различного рода механические дробилки, в которых производится механическое дробление алмазных зерен роторные дробилки, вибрационные шаровые мельницы разного типа и т.д. 1, с. 51. При овализации порошков алмаза механическим способом с использованием механических дробилок берут алмазные порошки, предварительно расклассифицированные по зерновому составу на узкие классы 1, с. 56. На Полтавском заводе искусственных алмазов и алмазного инструмента для дробления, упрочнения и корректировки формы алмазных зерен используется аппарат с вихревым слоем, где рабочими телами являются неравновесные ферромагнитные частицы,увлекаемые вращающимся магнитным полем, в результате соударений друг с другом и с зернами алмазных порошков происходит избирательное дробление алмазов 2. Авторы 2 показывают результаты распределения зернистостей и распределения прочности алмазных зерен при обработке в вихревом аппарате синтетических алмазов крупностью 315 мкм(друзы) и -315 -40 мкм всех зернистостей и показывают значительное преимущество дробления в вихревом аппарате по сравнению с применяемой молотковой мельницей МЛА-3. В Институте сверхтвердых материалов АН Украины использован вихревой аппарат для получения овализованных микропорошков синтетических алмазов 3. По достигаемому техническому результату указанный способ 2, 3 близок к заявляемому. Сущность способа следующая. При овализации алмазных порошков с использованием механического дробления берутся алмазные порошки, предварительно расклассифицированные по зерновому составу на узкие классы. Основными технологическими операциями являются измельчение алмазного сырья класса -60 мкм в механической шаровой мельнице корректировка формы зерен химическая очистка и отмывка от кислоты предварительное разделение на классы (-6014),(-143) и (-3) мкм дополнительная корректировка формы зерен и овализация в вихревом аппарате (описан выше) повторная химическая очистка, отмывка от кислоты предварительная классификация на центрифуге (содержание основной фракции не менее 40-50 ) окончательная классификация по специальным режимам 3. Каждая из этих операций довольно трудоемка. Недостатками этого способа являются следующие. 1. Использование механического дробления алмазных зерен, в результате чего происходит дополнительное измельчение зерен исходного алмазного порошка и потеря алмазного продукта, увеличение микротрещин в зернах (снижение прочности шлифпорошков). 2. При дроблении в дробилках любого типа в алмазный продукт обработки вносятся дополнительные загрязнения металлами, материалами футеровки дробильных камер, керамическими и другими трудно растворимыми в кислотах примесями, что вновь требует традиционной химической очистки с использованием бихромата калия, концентрированных кислот и расплавов щелочей, что дополнительно требует времени и дополнительно происходит загрязнение сточных вод токсичными веществами (например хромом). 2 8444 1 2006.08.30 3. Максимально достигаемое содержание основной фракции в макропорошках составляет 65-70 и ниже 2. 4. При дроблении в вихревом аппарате в вихревом слое ферромагнитных частиц происходит смешивание алмазных порошков с ферромагнитным порошком, что требует дважды дополнительной химической очистки и отмывки от кислот (расход кислот и промывной воды, дополнительные операции травления). Известен способ термической овализации и окисления алмазных порошков кислородом воздуха 4, 5, 6. Авторы работы 4 приводят результаты исследования процесса взаимодействия с кислородом воздуха синтетических алмазных порошков марок АС 20, АС 15, АС 6 зернистостей 50/40, 160/125, 315/250 при изотермическом отжиге при температурах 500, 700, 800,900, 1000 С. При температуре 500 С алмазные порошки практически не окисляются кислородом воздуха (выдержка 2,5 часа) и остаются в неизменном виде. Незначительное окисление начинается при температурах 700-800 С для всех зернистостей (выдержка до 2,5 часов). Заметное окисление с потерей массы для всех зернистостей происходит при температурах 900-1000 С. Наблюдается незначительная потеря массы (до 30 ) на начальной стадии при отжиге при 900 С в течение 15-30 мин. При температурах 9001000 С по истечении 1,5-2 часов алмазы сгорают практически полностью. В начальный период окисления при температурах 900-1000 С происходит резкое изменение поверхности кристаллов, что связывают с тепловым травлением верхних дефектных слоев алмазных зерен. В работе 5 авторы изучали экспериментально процесс окисления кислородом воздуха порошков синтетического алмаза различной дисперсности, а именно микропорошков синтетических алмазов марок АСМ 1/0 и АСМ 10/7 и графитизированной сажи при температурах 400-600 С при больших толщинах слоя порошка в диффузионной области. Графит и графитизированная сажа окисляются быстрее алмаза до 580 С, а затем скорость окисления алмазных порошков выше. Время окисления продолжалось от 1 часа до 6 часов. Получены уравнения кинетики окисления и скорости газификации алмаза. Наиболее эффективен процесс в первые 2 часа и протекает по логарифмическому закону прямо пропорционально парциальной концентрации кислорода. Глубина эффективного проникновения реакции окисления в толщину слоя алмазного порошка составляет 0,4 см и уменьшается по экспоненциальной кривой до 0,1 см при температуре 600 С. Используя результаты работы 5, авторы в работе 6 рассматривают термический способ овализации алмазных порошков на воздухе и представляют модель процесса овализации в аналитическом виде. Как следует из работ 5, 6, практическипри обжиге алмазных порошков на воздухе процесс овализации замедляется в тонком слое и глубоко в слой алмазного порошка не проникает. В работе 6 предлагается для ускорения процесса термической овализации применение виброкипящего слоя, чтобы увеличить доступ кислорода к внутренним слоям порошков. Недостатками вышеуказанных способов термического окисления кислородом воздуха кристаллов алмаза, приводящих к овализации синтетических алмазных шлифпорошков,являются следующие. 1. При окислении на воздухе микропорошков алмаза с размерами зерен от 40 до 315 мкм процесс окисления эффективен при высоких температурах - выше 700-800 С. Однако при этих температурах происходит большая потеря массы обрабатываемого алмазного порошка 4. 2. При окислении на воздухе микропорошков алмаза с размерами зерен от 1 до 10 мкм процесс овализации протекает только в тонком поверхностном слое порошка не более 1-4 мм при времени окисления до 6 часов. Поэтому данный способ малоэффективен и имеет низкий процент выхода овализованных кристаллов 5. 3 8444 1 2006.08.30 3. Предложение применить виброкипящий слой при термообработке для увеличения доступа кислорода к внутренним слоям алмазного порошка 6 на практике трудно осуществить, и потому практического использования предлагаемый способ не получил. Наиболее близким по технической сущности к заявляемому способу является способ термической овализации порошков алмаза, описанный в работе 6, который выбран в качестве прототипа. Общим существенным признаком прототипа и заявляемого способа является термообработка алмазных порошков в потоке воздуха. Задачей данного изобретения является овализация порошков алмаза без использования механической обработки, использование в техпроцессе экологически чистого сырья,понижение температуры обработки, увеличение степени овализации во всем объеме обрабатываемых порошков алмаза. В заявляемом способе овализации порошков алмаза, включающем термообработку алмазных порошков в потоке воздуха, в отличие от известных способов и прототипа, перед термообработкой алмазный порошок смачивают катализатором окисления, в качестве которого используют 2-5 водный раствор нитрата щелочного металла или смеси нитратов щелочных металлов, при этом катализатор окисления и алмазный порошок берут в массовом соотношении 1(5-10), а термообработку проводят при температуре 500-700 С. В отличие от прототипа в заявляемом способе используют катализатор окисления, содержащий 2-5 водный раствор нитрата щелочного металла или смеси нитратов щелочных металлов, катализатор окисления и алмазный порошок берут в массовом соотношении 1(5-10), а термообработку проводят при более низких температурах 500-700 С, при которых окисляются кристаллы алмаза и образуются округлые формы, т.е. происходит овализация кристаллов алмазных порошков. В результате применения предлагаемого способа происходит процесс сглаживания граней и острых углов кристаллов алмазных порошков и достигается эффект овализации порошков алмаза с использованием довольно простого и дешевого химико-термического способа. Использование довольно низких температур 500-700 С при термообработке в предлагаемом способе исключает объемную графитизацию кристаллов алмаза и выжигание мелкодисперсных фракций алмазных порошков, т.е. исключаются потери алмазного сырья. Сущность изобретения заключается в следующем. Предварительно классифицированные по зерновому составу алмазные порошки смачивают 2-5 водным раствором нитратов щелочных металлов 3, 3 или их смеси, при этом катализатор окисления берут в соотношении к массе алмазного порошка, равном 1(5-10), и прокаливают в печи в потоке воздуха при температуре 500-700 С в течение 15-120 мин. Температура и время термообработки определяются размерами кристаллов алмазных порошков и степенью овализации, которую хотят получить. Затем алмазный порошок промывают теплой водой(50-60 С), протравливают 15 водным раствором соляной кислоты при температуре(60 С) и высушивают. Под степенью овализациипонимается количество овализованных алмазов, фиксируемых в поле зрения микроскопа для произвольной их выборки, к общему количеству алмазов, находящихся в поле зрения микроскопа где Сов - количество овализованных алмазов в поле зрения микроскопа Собщ - общее количество алмазов в поле зрения микроскопа. Увеличение микроскопа Р 17 выбирается варьированием окуляров и объектива таким образом, чтобы в поле зрения микроскопа наблюдалось не менее 20 кристаллов алмазов. 4 8444 1 2006.08.30 При использовании предлагаемого способа достигается степень овализации до 80-90 для всех зернистостей. Преимущество предлагаемого способа по сравнению с аналогами и прототипом заключается в следующем. 1. Вследствие применения нитратов щелочных металлов или смеси нитратов щелочных металлов при термической обработке алмазных порошков в воздушной среде ускоряется процесс окисления алмазных порошков и овализация производится при низких температурах 500-700 С, при которых не происходит объемной графитизации кристаллов алмазов и выгорания мелкодисперсных фракций, т.е. исключаются потери алмазного сырья. Процесс окисления контролируемый и регулируемый. 2. Заменяется механический способ овализации, используемый в настоящее время в алмазной промышленности, который представляет собой многостадийный сложный процесс 2, 3 с применением большого количества концентрированных кислот и многократного помола, при которых происходят значительные потери алмазов, довольно простым в исполнении термохимическим способом с использованием дешевого химического сырья и кислорода воздуха как окислителя, и не требует специального сложного оборудования,поскольку термообработка может производиться в печи сопротивления. 3. Вследствие смачивания алмазного порошка перед термообработкой водным раствором нитрата щелочных металлов каждый кристалл алмазного порошка обволакивается солевым раствором и происходит после высыхания воды разделение кристаллов алмаза друг от друга. При этом 3, 3 при Т 400 С разлагаются на нитриты и свободный кислород, что дополнительно обеспечивает свободный доступ кислорода в толстый слой алмазного порошка любой дисперсности, в том числе и в слой микропорошка, увеличивается степень контактирования алмазных кристаллов с кислородом и производится овализация порошков алмаза во всем объеме обрабатываемого алмазного порошка. Отпадает необходимость создавать в порошке виброкипящий слой 6. 4. Продуктом окисления кристаллов алмаза кислородом является газообразный углекислый газ СО 2, который удаляется с поверхности кристаллов алмазов потоком воздуха, и,таким образом, продукты окисления алмаза не остаются в толще алмазного порошка и не препятствуют дальнейшему окислению кристаллов алмаза. Таким образом, обеспечивается высокая эффективность предлагаемого способа овализации алмазных порошков. 5. Продукт реакции окисления алмаза кислородом - газообразный углекислый газ является экологически чистым продуктом и удаляется из рабочего пространства термической печи вместе с воздушным потоком. Предлагаемый способ овализации алмазных порошков довольно прост в исполнении,используется в небольших количествах дешевое химическое сырье, не требуется сложного оборудования. При использовании предлагаемого способа производится овализация кристаллов алмаза любой зернистости. Примеры конкретной реализации предлагаемого способа. Пример 1 Синтетический алмазный порошок марки АС 15 зернистостью 125/100 в количестве 27 г(135 карат) смачивают водным 2 мас.раствором катализатора окисления 3 в соотношении 51, подсушивают, переносят на поддон из нержавеющей стали, размещают слоем толщиной до 5-10 мм. Затем поддон с алмазным порошком помещают в муфельную печь, разогретую до температуры 600 С при потоке воздуха через печь 5 л/ч и выдерживают при этой температуре в течение 60 мин. Затем вынимают из печи, охлаждают, смывают горячей (60) водой в химический стакан, размешивают и дают алмазам осесть на дно стакана. Сливают промывную воду, заливают 15 водным раствором соляной кислоты,производят травление. Когда реакция травления прекращается, доливают дистиллированной водой, отстаивают, сливают продукт травления, снова промывают водой до получе 5 8444 1 2006.08.30 ния нейтральной среды. Затем алмазный порошок высушивают, проверяют степень овализации под микроскопом. При степени овализации 90 потери алмазного порошка составляют 9 . Пример 2 Синтетический алмазный порошок марки АС 15 зернистостью 125/100 в количестве 25 г(125 карат) смачивают водным раствором 2 мас.катализатора окисления 3 при соотношении 51. Далее производят техпроцесс, как описано в примере 1, при температуре обработки Т 600 С и времени обработки 60 мин. При степени овализации 80 потери алмазного порошка составляют 7 . Пример 3 Синтетический алмазный микропорошок марки АСМ зернистостью 10/7 в количестве 7 г (35 карат) смачивают водным раствором катализатора окисления составом 2,532,53, в соотношении 51, переносят на поддон, размещают слоем толщиной до 5 мм, помещают в муфельную печь, разогретую до Т 500 С при потоке воздуха через печь 5 л/ч и выдерживают в течение 15 мин. Вынимают из печи, охлаждают,смывают горячей (60 С) водой в химический стакан, отстаивают, сливают промывную воду, заливают 15 водным раствором соляной кислоты, производят травление. Когда реакция травления прекращается, доливают дистиллированной водой, отстаивают, сливают промывные воды и промывают микропорошок несколько раз до получения нейтральной среды. Затем микропорошок высушивают и определяют степень овализации под микроскопом. При степени овализации 95 потери алмазного микропорошка составляют 12-15 . Примеры конкретной реализации предлагаемого способа для синтетического алмазного порошка марки АС 20 зернистостью 63/50 представлены в таблице. Навеска Массовое соот алмаз- ношение алмазпри- ного ного порошка и мера порошкатализатора ка, г окисления 4 12,7 51 5 13,2 51 6 13,5 51 7 13,0 51 8 12,9 51 9 23,8 51 10 26,4 101 11 25,0 71 Понижение температуры обработки ниже 500 С вызывает резкое уменьшение скорости окисления, что приводит к значительному увеличению времени термообработки. При температурах выше 700 С скорость окисления алмазов увеличивается, что приводит к увеличению потерь алмазного порошка и уменьшению прочности зерен, т.е. понижению марки алмазного порошка. Оптимальное время термообработки 15-120 мин. При меньшем времени обработки не достигается степень овализации 75 , а при более длительном времени термообработки увеличиваются потери массы алмазного порошка более 15 . 8444 1 2006.08.30 Уменьшение концентрации водного раствора катализатора меньше 2 мас.не дает нужного эффекта овализации. Увеличение концентрации раствора катализатора более 5 мас.не вызывает значительных изменений степени овализации. Соотношение массы катализатора к массе алмазного порошка, равное 1(5-10), обусловлено созданием максимальной смачиваемости обрабатываемого алмазного порошка раствором катализатора и экономией расхода катализатора. Таким образом, в предлагаемом способе овализации алмазных порошков используют дешевое химическое сырье, воздушную среду и производят овализацию алмазных порошков широкого диапазона зернистостей, в том числе микропорошков. Производственные отходы техпроцесса экологически чистые. 1. Никитин Ю.И. Кн. Технология изготовления и контроль качества алмазных порошков. - Киев Наукова думка, 1984. - С. 265. 2. Пивоваров М.С., Самойлова Л.М., Мошковский Е.И., Логвиненко Д.Д., Скрипник А.В.,Шеляков О.П. Избирательное дробление и корректировка формы алмазных зерен в аппарате с вихревым слоем // Алмазы и сверхтвердые материалы. - 1975. -10. - С. 20-24. 3. Кошкин , Нестеренко Т.М., Судомей Л.Н. Получение овализованных микропорошков из синтетических алмазов для финишного полирования металлических поверхностей // Сверхтвердые материалы. - 1990. -2. - С. 43-46. 4. Огородник В.В., Постолова Г.Г., Иваськевич Я.В., Филипченко С.И. Кинетические исследования окисления алмазов // Физика и техника высоких давлений. - 1987. - Вып. 26. С. 65-67. 5. Федосеев Д.В., Успенская К.С. Окисление синтетического алмаза и графита // Физическая химия. - 1974. - Т. 48. -6. - С. 1528-1530. 6. Клевцур С.А., Лохов Ю.Н., Спасский М.Р., Евко Э.И. Термическая овализация микропорошков алмаза // Неорганические материалы. - 1981. - Т. 17. -6. - С. 985-990. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C01B 31/06

Метки: овализации, порошков, алмаза, способ

Код ссылки

<a href="https://by.patents.su/7-8444-sposob-ovalizacii-poroshkov-almaza.html" rel="bookmark" title="База патентов Беларуси">Способ овализации порошков алмаза</a>

Предыдущий патент: Способ изготовления изделий из порошковых материалов, содержащих вольфрам и медь

Следующий патент: Способ прогнозирования течения послеоперационного панкреатита у онкологических больных

Случайный патент: Антитело против интерферон-?/?-связывающего белка I