Рулонный облицовочный материал “Лифан” и способ его изготовления

Текст

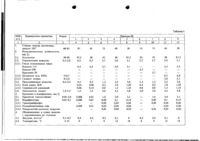

тывают экологически вредным составом связующего на специальных довольно громоздких и ЭНСРГОСМКИХ ПрОПИТОЧНОтСуШИЛЬНЫХ УСТЗНОВкак.Недостатком способа является довольно низкая эластичность материала (150 мм) и необходимость выполнения операции пропитки,что приводит к большому расходу пропиточного состава связующего и высокой трудоемкости выполнения этой операции.Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является рулонный облицовочный материал и способ изготовления его 2, выполняемый аналогично вышеуказанному, но отличающийся улучшенной рецептурой пропиточного состава связующего, несколько повышающего эластичность материала (до 35 мм).Недостатком данного материала и способа ЕГО ИЗГОТОВЛСНИЯ ЯВЛЯЕТСЯ ВЫСОКНЯ материалоемкость и трудоемкость изготовления РОМ вследствие наличия операции пропитки бумажного полотна составом свзующего. Облицовочный материал имеет сравнительно высокую материалоемкость (210 г/Квм), что свидетельствует о большом расходе исходных компонентов композиционной массы, в том числе и целлюлозы. Материал с меньшей массой квадратного метра, полученный данным способом, недопустимо использовать в качест ве облицовки, так как он в силу своих свойств НЕ ОбБСПЕЧИВЗЕТ КЗЧЕСТБЕЕННОВ ВЫРЭВНИВЕНИЕоблицовываемых поверхностей. Недостаточная эластичность материала затрудняет его использование на прогрессивных кашировальных установках. Высокая способность к поглощению лаков приводит к их повышенному расходу при отделке мебельных щитов. Причем,процесс изготовления бумаги-основы может БЫТЬ БЫПОЛНН ТОЛЬКО на СПЦИЗЛЬНО запроектированном технологическом потоке и не доступен для обычною бумажного производства,з процесс пропитки бумажного полотна требуСТ СУЩВСТВВННЫХ ЗВТРНТ на ДОПОЛНИТЕЛЬНОЕ оборудование и значительные производственНЫЕ ПЛОЩЗДИ.Новым результатом настоящего изобретения является снижение материалоемкости и трудоемкости изготовления РОМ за счет исключения операции пропитки и снижения массы квадратного метра материала, обеспечение возможности массового промышленного производства материала на существующем серийном технологическом оборудовании в условияхДанный технический результат достигается тем, что рулонный облицовочный материал,выполненный в виде полотна с нанесенным на него декоративным рисунком, содержащего целлюлозное волокно и наполнитель, допол 10нительно содержит проклеивающее вещество и упрочняющую добавку, а в качестве целлюлозного волокна - преимущественно хвойную целлюлозу со степенью помола 60-85 ШР при следующем соотношений компонентов (в мае. 95) наполнитель - 1,5-4,5, проклеивающее вещество - 0,22,5, упрочняющая добавка - О,3-5,0 и целлюлозное волокно - остальное. При необходимости полотно дополнительно содержит красители в количестве 0,012,0 мас. и модификаторы в количестве 0,010,1 мас..В способе изготовления рулонного облицовочного материала, включающем размол целлюлозы, введение в целлюлозную суспензию наполнителя, отлив полотна, обезвоживание,сушку и нанесение на него декоративного рисунка, в целлюлозную суспензию дополнительно вводят проклеивающее вещество и упрочняющую добавку, при этом целлюлозу размалывают до степени помола 60-85 ШР,упрочняющую добавку вводят перед отливом полотна, а обезвоживание и сушку сформированного полотна производят при последовательном наращивании вакуума и температуры.Размалывание целлюлозы до степени помола 60-85 ШР с максимально возможным фибриллировависм волокон обеспечивает возможность получения полотна высокой плотности с сомкнутой структурой. Утонченные фибриллированные волокна целлюлозы, вцепляясь меж ду собой ворсинками фибрилл на уровне молекулярного взаимодействия, обеспечивают достаточно высокую плотность и сомкнутость Целлюлозно-волокнистого полотна без общепринятой последующей пропитки составом связующего. Степень помола целлюлозы выше 85 ШР не позволяет выполнить технологический процесс изготовления целлюлозного полотна требуемой укрывистости. При степени помола менее 60 ШР невозможно получить полотно высокой плотности с сомкнутой структурой без последующей пропитки связующим.Введение комплекса упрочняюще-наполняющих добавок в сочетании с проклейкой цеплюлозной композиции обеспечивает заполнение ими микропустот между волокнами РОМ с созданием исходной повышенной его монолитности и водонепроницаемости. А это, в свою очередь, при последующем применении готового облицовочного материала исключает возможность просачивания на его лицевую поверхность клея и нерационального впитывания лакокрасочных материалов.В случаях введения комплекса упрочняющенаполняющих добавок с суммарным содержанием менее 2 и более 12 а.с. мас. к массе а.с. материала качественные показатели РОМ снижаются и требуемая его монолитность не обеспечивается. В первом случае из-за недостатка упрочияюще-наполняющего эффекта, аво втором - нз-за объемного избытка вводимых инородных веществ, вызывающего нарушение плотности контакта волокон целлюлозы и снижение сил молекулярного взаимодействия между ними.Введение упрочняющей добавки перед отливом полотна снижает хлопьеобразование волокон, а в процессе отлива полотна способствует более равномерному распределению и более плотной взаимоукладке волокон с частичками наполнителя как по площади, так и по толщине формируемого РОМ, с обеспечением наружной защиты межволоконных водородных связей при последующем технологическом увлажнении сухого материала.Соблюдение перечисленных взаимодействий процесса в своей совокупности обеспечивает технологическую возможность достижения структурной монолитности РОМ на стадии формирования полотна без необходимости его последующей пропитки составом связующего.Последовательное (не резкое) наращивание вакуума при обезвоживании полотна обеспечивает благоприятные условия для удержания в нем мелких укороченных частичек волокон целлюлозы и упрочняюще- наполняющих добавок, герметизирующих микропустоты между волокнами. Последовательное наращивание температуры в процессе сушки позволяет удалить влагу из полотна без нарушения его структуры обильными паровыми потоками. Соблюдение этих факторов в своем сочетании обеспетшвает режимную возможность сохранения требуемой монолитности РОМ на стадии удаления избыточной влаги как по прочности на расслоение при неравномерном отрыве, так И ПО ВОЗДУХОНСПрОНИЦЭЕМОСТИ, ВЪЧПОЛНЯЮЩЕЙ ЭКОЛОГИЧЕСКИ ЗЭЩИТНУЮ И ТЕХНОЛОГИЧЕСКИЕ функции. .Таким образом, сочетание всех вышеуказанНЫХ ПРИЗНЭКОВ О 6 СПСЧНВЭТ ВОЗМОЖНОСТЬ ИЗготовления РОМ с достижением требуемых свойств и физико-механических показателей без традиционной операции пропитки составом связующего. Это приводит к снижению материалоемкости способа, во-первых, за счет уменьшения содержания упрочняюще-наполняющих добавок по сравнению с исключенным пропиточным составом связующего, во-вторых,за счет возможности снижения общего расхода материальных ресурсов на изготовление непропитанного РОМ с уменьшенной массой его квадратного метра, отличающегося новыми эффективно-полезными свойствами. Исключение традиционной дополнительной операции пропитки ведет соответственно и к снижению трудоемкости изготовления РОМ. Кроме этого появляется возможность изготовления РОМ на существующем технологическом оборудовании, практически, в условиях любого бумаж 10НОГО ПРОИЗВОДСТВЗ, ТЕК как ВСЕ ТЕХНОЛОГИЧЕские операции заявляемого способа могут быть реализованы на серийных потоках обычных бумагоделательных машин.Процесс производства РОМ осуществляют следующим образом. .целлюлозу, преимущественно хвойных пород древесины, размалывают до степени помола 60-85 ШР при условиях, обеспечивающих повышенную гидратацию и фибриллирование волокон с возможно меньшим их укорачиванием, что способствует улучшению физикомеханических показателей полотна. Создание таких условий в зависимости от используемого оборудования обеспечивают общеизвестными в бумажном производстве методами.Для обеспечения требуемых свойств готового материала и защиты водородных связей между фибриллами и волокнами целлюлозы от воздействия влаги в целлюлозную суспензию при строго заданном соотношении в сочетании с проклейкой вводят комплекс упрочняюще-наполняющих добавок.При этом введение наполнителей осуществЛЯЮТ На НаЧаЛЬНОЙ СТЗДИИ создания КОМПОЗИ Ции, а упрочняющую добавку перед отливом полотна.Обезвоживание и сушку сформированного ПОЛОТЕН ПрОИЗВОДЯТ СООТВЕТСТБСННО при последовательном наращивании вакуума и температуры. Затем на полотно наносят декоративный рисунок.вышеуказанным способом в промышленных условиях обычного бумажного производства на потоке серийной бумагоделательной машины осуществляют изготовление РОМ массой 70 г/м 2 без операции его пропитки составом связующего с варьированием параметров процесса согласно таблице 1.В примерах 15 представлено Варьирование основных параметров, в примерах 69 - возможных вариантов.В качестве основного компонента упрочняющих добавок использованы смолы типа полиамидных отечественного и импортного производстваИспользование приведенных смол дает сравнимые результаты.В качестве примера проклеивающих материалов использованы Канифольный клей марки ЖМ и сернокислый алюминий.Примером НВПОЛНИТВЛЯ ЯЕЛЯЛСЯ ТВЛЬК.Изготовленный без пропитки составом связующего РОМ испытан с учетом облицовыва 7 ВУ 671 С 1 зния им ДСП и отделки поверхности различ ными лаками.В качестве базового объекта принят способ изготовления РОМ 2. Показатели качества,данные по материалоемкости и трудоемкости РОМ, изготовленного известным и предложенным способами сведены в таблицу 2.Как видной из данных, приведенных в таблице 2, предложенный способ изготовления РОМ обладает существенными преимуществами по сравнению с базовым объектом. Отсутствие экологически вредного процесса пропитки составом связующего обеспечивает санитарную чистоту материала, значительно упрощает технологию его изготовления, существенно снижает трудоемкость, материалоемкость, энергоемкость и экологически вредные выбросы.Наличие линейных деформаций при непроизвольном технологическом увлажнении и высыхании обеспечивает предложенному РОМ новый положительный эффект, полностью отсутствующий у базового варианта1) при местном увлажнении декоративной печатью обеспечивается имитация поверхностной макросгруктуры натуральной древесины, позволяющая применять экономичную тонкослойную открытопористую отделку2) при клееном увлажнении в процессе облщовывания эффект выравнивания поверхно 10СТИ ООССПЧИБЗСТСЯ СЗМОННТЯЖСНИСМ ОбЛИЦОБки, что позволяет снизить толщину (в 2 раза),материалоемкость (в 3 раза) нового РОМ до минимальных значений, определяемых лишь укрывистостью.Абсолютная воздухонепроницаемость новой облицовки (базовой - 270 мл/ мин) обеспечивает ее повышенные санитарно-защитные функции от миграции свободного формальдегида из покрываемой ДСП, исключает возможность просачивания клея и предопределяет снижение способности к поглощению лаков более чем в 8 раз, что приводит к дополнительному эффекту резкому снижению расхода лакокрасочных материалов в процессе отделки.Сомкнутая монолитная структура нового материала, характеризуемая абсолютной воздухонепроницаемостью, обеспечивает требуемые прочностные показатели как по разрыву, так и по расслоению, что особенно важно.Сверхвысокая эластичность полученного материала обеспечивает неограниченную возможность его применения как в прессах, так и на кашировальных установках для облицовывания любых профилей вшють до линейного перегиба.Как следует из описания примеров, процесс изготовления РОМ, в отличие от прототипа,доступен любому серийному бумажному пронзводству.Цсллюлоза 98-88 Упрочняющие вещества Смола полиамидная марок Водамин-115Натриевая соль КМЦ 0-0,7 Силикат натрия 02,0 Проклеивающие вещества 0,22,5 Клей марки ЖМСернокислый алюминий Наполнитель (тальк)Крашение и модификация, мас. Красители (светостойкие) Модификаторы Тринатрийфосфат кальцинированная сода поверхностно-активное вещество

МПК / Метки

МПК: D21H 23/14, D21H 21/16, D21H 27/18

Метки: изготовления, способ, облицовочный, лифан, рулонный, материал

Код ссылки

<a href="https://by.patents.su/7-671-rulonnyjj-oblicovochnyjj-material-lifan-i-sposob-ego-izgotovleniya.html" rel="bookmark" title="База патентов Беларуси">Рулонный облицовочный материал “Лифан” и способ его изготовления</a>

Предыдущий патент: Токопроводящая паста для металлизации необожженной висмутсодержащей керамики

Следующий патент: Лак

Случайный патент: Способ изготовления пористого проницаемого материала