Способ сушки полотна материала, пропитанного термореактивной синтетической смолой, и устройство для его осуществления

Текст

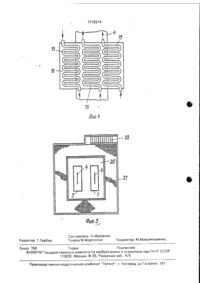

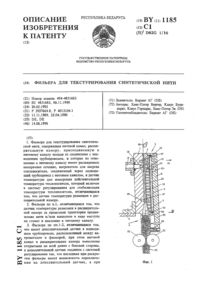

тельные элементы в виде трубопроводов 15. которые со стороны полотна материала 4 снабжены экранами 16. Рабочая камера ЗИзобретение относится к сушке, предназначено для сушим полотна материала. пропитанного термореактивной синтетической смолой, и может быть использовано в текстильной. химической и дРУгих отраслях промышленности.ЦЕЛЬЮ ИЗОЙРЕТВНИЯ ЯВЛЯЕТСЯ ПОВЫШЭНа фиг. 1 представлена установка для сушки полотна материала. пропитанного термореактивной синтетической смолой,продольный разрез на фиг. 2 трубопровод, по которому пропускается средство для нагрева (с экраном), частичный вырыв на фиг, 3 частичный вырыв уложенного в виде змеевика трубопровода, по которому пропускается средство для нагрева на фиг. 4 форма выполнения трубопровода в виде трех змеевиков на фиг. 5 установка для сушки. поперечное сечение.Устройство для сушки содержит пропиточную ванну 1. заполненную синтетической смолой 2. рабочую камеру 3, имеющую последовательно размещенные по ходу движения полотна материала 4 первую зону 5 сушки. камеру 6 охлаждения, вторую зону 7 сушки, выходные валики 8, щели 9 для прохода полотна материала 4, воздушные затворы 10, устройства 11 подачи воздуха. патрубки 12 отвода отработавшего воздуха. стенки 13 первой зоны 5 сушки. стенки 14 второй зоны 7 сушки, излучающие нагревательные злементьк. выполненные в виде трубопроводов 15, экраны 16, подогреватели 17 воздуха, выполненные в виде теплообменников, воздуходувки 18. направляющие ролики 19. герметичный изолированный кожух 20. помост 21. лестница 22. вентилятор 23.Устройство работает следующим образом. Полотно материала 4 пропускается через пропиточную ванну 1. затем проходит через первую зону 5 сушки снизу вверх, а затем через камеру 6 охлаждения, через вторую зону 7 сушки сверху вниз. Далее полотно материала 4 попадает на систему выходных валиков 8 и оттуда поступает на дальнейшую обработку.Зоны 5 и 7 сушки герметизированы до щелей 9, через которые осуществляется пропускание полотна материала 4. Вблизи щелей 9 находятся воздушные затворы 10.препятствующие выходу воздуха в атмосферу из рабочей камеры 3. Внизу рабочей камеры 3 с обеих сторон полотна материала 4 находятся устройства 11 для подачи воздуха, через которыепредварительно нагретый воздух подается снизу вверх параллельно полотну материала 4. Этот воздух течет в первой сушильной зоне 5 в виде ламинарного потока снизу вверх до патрубка 12, через который вьяходит отработавший воздух.зон размещается трубопровод 15. который 1укладывается в виде змеевика и по которому пропускается нагревательное средство. Плотно уложенные витки трубопровода 15 со стороны полотна материала 4 закрываются экраном 16. Протекающие по трубопроводу 15 масло равномерно нагревает экран. 16 и тепло излучения поступает в направлении полотна материала 4. движущегося в первой 5 и второй 7 зонах сушки. Свежий воздух, поступающий в устройства 11 подачи воздуха. предварительно нагревается в подогревателе 17 и затем с помощью воздуходувок 18 подается в рабочую камеру З указанным образом.На фиг. 2 представлена часть трубопро ВОДЭ 1.5. через КОТООУЮ ПОДЭЕТСЯ МЗСЛО, аме- сте с экраном 16. Экран 16 представляет собой стенку рабочей камеры 3, препятствующую образованию турбулентности в потоке воздуха.На фиг. 3 схематично показана конструкция трубопровода 15 в виде змеевика с экраном 16. обращенным в сторону полотна материала 4. При этом следует отметить, что для создания стабильного температурного режима ширина полотна материала 4 должна быть меньше ширины экрана 16, Другой вариант исполнения показан на фиг.4. На нем представлены три параллельно расположенные по ширине полотна трубопровода 15. выполненные в виде змеевиков. Эти раздельные трубопроводы 15 питаются от различных источников. что позволяет менять распределение тепла по ширине полотна материала 4. В примере,изображенном на фиг. 4, на краях полотна материала 4 посредством трубопроводов 15 могут создаваться другие условия сушки. отличные от условий. создаваемых в центре полотна материала 4.На фиг. 5 представлено поперечное сечение всей установки-с обеимизонами сушки 5 и 7. через которые подается полотно материала 4. Первая 5 и вторая 7 зоны сушки располагаются в изолированномукожухе 20. заполненном воздухом. нагретым. например, до 90 С. Вокруг этой башнеобразной конструкции находится помост 21, на который можно подняться по лестнице 22. .На фиг. 1 показана подача воздуха В соответствии с этим отработанный воздух из зон 5 и 7 сушки посредством вентилятора23 подается к установке для очистки возду-ха. Количество отработанного воздуха. лоДЭБЗЭМОГО на ОЧИСТКУ. МОЖеТ СОСТЗВПЯТЬ 90 от количества подаваемого свежего воздуха. В результате такого регулирования количества в зонах 5 и 7 сушки создается избыточное давление. Существенная часть от отработанного воздуха может снова возвращаться к подогреватели) 17. выполненНОМ) В ВИДЕ ТЭПЛООБМЭННИКЭ. В ТО время какНЗЗНЗЧИТЗЛЬНЭЯ ЧЭСТЬ ОТПЭбОТЭННОГО ВОЗДУха через вентилятор 23 подаетслуна очистку. Способ осуществляется в установке сП р и м е р 1. Скорость полотна материала 4 составляет 1.5 м/мин. В первой зоне 5 сушки температура воздуха составляет 170 С. а температуру лучистого обогрева поддерживают 2 ОО С. Скорость воздухаподдерживают 1.50 м/с.Во второй зоне 7 сушки температура воздуха составляет 180 С, а температуру лучистого обогрева поддерживают 200 С. Скорость подачи воздуха 1,53 м/с.тура воздуха составляет 14 О С. а температура лучистого обогрева составляет 16 О С. Во второй зоне 7 сушки температуралучистого обогрева составляет 165 С. Тепло подается на полотно материала 4 в виде лучистой энергии. а воздух подается в рабочую камеру 3 в виде регулируемого ПОТОКЭ СВВЖЭГО ПРЕДВАРИТЕЛЬНО нагретого воздуха и, проходит в зонах 5 и 7 вдоль полотна материала 4 в виде ламинарноготериала 4. . Это ведет к тому, что с поверхности полотна материала 4 не сдуваются частички смолы. которые в противном случае могут. осесть на стенках рабочей камеры 32 Если это случаетсяД-то со временем эти частички смолы подвергаются дисперсионномуотвердеванию и карбонизации. В таком состоянии эти карбонизированные частички смолы могут отделиться от стенок рабочейкамеры 3 и упасть -на полотно материала 4. в результате чего на конечном продукте получаются. так называемые. черные пятна. С помощью изобретения удается избежать образования-этих. так называемых. черных пятен на конечном продукте. Поэтому также отпадает необходимость время от времениостанавливать предлагаемую установку исчищать осевшие на стенках частички смолы. йПоскольку свежий воздух подается с относительно небольшой скоростью и в виде ламинарного потока. то это позволяет избежать вибрирования полотна материала 4.ЧТО При ОППЕДВЛВННЫХ ОСТОЯТВЛЬСТЕЗХ ЕЕдет к ухудшению качества продукции. Спе циально подобранные соотношения в потоке свежего воздуха не вызывают нерав номерных нагрузок в полотне материала 4. вызывающих коробление или повреждение сравнительно тонкого полотна материала 4. В полотне материала 4 существуют-только лишь нагрузки. вызываемые собственным весом. но они распределяются равномерно и не вызывают никаких повреждений. кБлагодаря ламинарному распределению потока и предварительному нагреву свежего воздуха. а также благодаря тому. что полотно материала 4 не обдувается непосредственно горячим воздухом. на влажной поверхности смолы необразуется пленка. препятствующая выделению растворителя из смолы. Эта пленка также содержит растворитель в парообразномсостоянии. что в дальнейшем ведет к разру ШВНИЮПОВЕПХНОСТНОГО СЛОЯ И ОДЭЗОВЗНИЮ ИГОПЬЧЗТЫК трещин. КРОМЕ ТОГО. ВЭСТВОЕЪИтель в этой пленке действует как тормоз.Согласно изобретениюэти явления исключаются. -способности при небольшой высоте рабочей камеры- 3, благоприятным условиям отвода воздуха и болеевысокому качествупродукции. Эти оптимальные результаты частично объясняются тем. что вследствие взаимодействия тепла лучеиспускатгия и относительно сильно предварительно нагре того свежего воздуха . в отличие от .существующих способов. с одной стороны. происходит более быстрый нагрев полотна материала 411.1 другой стороны. сушка происходить изнутри наружу без образованияобразования так называемых игольчатых трещин в конечном продУйте. Кроме тогодт-геобходимо еще упомянуть. что предлагаег мый- способ позволяет сократить время на-хождения в состоянии геля используемой синтетической смол ы.Предпочтительно нагревать свежий увоздух до температурыу лежащей в пределах температуры теплоты лучеиспускания. Это означает, что полотно материала 4 не нагревается медленно. как это имело место до сих пор. Выяснилось. что относительно быстрый нагрев полотна материала 4 в сочетании с другими признаками решения позволяет избежать образования поверхностной пленки.Например, свежий воздух может быть нагрет до 14 О 180 С. преимущественно до температуры 160 С. а температура лучистого обогрева составляет 1 БО 2 ОО С, преимущественно 18 О С.В противоположность известному уровню техники процесс осуществляется при значительно более низких скоростях подачи воздуха. Скорость подачи свежего воздуха составляет 1-3 м/с, ав известных способах 10-30 м/с. При этом свежий воздух подается в таких количествах, что создается трехчетьгрехкратнькй запас надежности относительно взрывоопасных пределов.Например, благодаря тому. что в рабочую камеру 3 вводится приблизительно на 5 воздуха больше. чем отводится, то в рабочей камере 3. по сравнению с атмосферой. всегда существует небольшое избыточное давление. Это избыточное даеление способствует тому, что через неизбежные щели. например. на входе полотна материала 4 в рабочую камеру 3 и на выходе его из рабочей камеры 3, в нее не попадает холодный свежий воздух. Это позволяетПОЛУЧИТЬ ПЗВНОМЕВНОСТЬ ПРОЦЕССЕ СУШКИ ИВ том случае. когда полотно материала проходит снизу вверх через первую зону 5 сушки и после изменения направления сверху вниз через вторую зону-7 сушки, перед поворотом происходит охлаждение полотна материала 4 в камере 6 охлажденияс помощью наружного воздуха. Хотя это оказывает влияние на часть участка нагрева в процессе сушки. однако охлаждение позвопяет неожиданным образом повысить скорость прохождения полотна материала 4 и получить более высокое качество. Кроме того, улучшается процесс обработки во второй зоне 7 сушки. в которой полотно материала 4 перемещается сверху вниз. Это также позволяет уменьшить высоту установки. поскольку поворот происходит раньше. а за счет этого интенсивнее используется участок. направленный сверху вниз.Согласно другой модификации изобретения. полотно материала 4 подвергаетсядифференцированному нагреву по ширине. т.е. по ширине полотна создается определенный температурный градиент. так что протекание процесса сушки по ширине полотна проходит по-разному. что позволяет получить разную текучесть по ширине высушенного попотна. В частности. на краях может быть выбрана иная текучесть. чем в центре полотна.Кроме того, имеется возможность при больших расходах воздуха подавать свежий воздух по меньшей мере е двух разных местах рабочей камеры 3 например там. откуда в рабочую камеру вводится полотно материала И в камере 6 охлаждения. Это ведет к тог-ту. что в соответствующих участках под ЭЮТСЯ МЕНЬШИЕ КОЛИЧВСТВЭ ВОЗДУХЕ И Т 8 М СЭМЫМ ВЫПОЛНЯЮТСЯ требования ОТНОСИ тельно ламинарности потока. Изобретение решает поставленную за дачуц с помощью установки. которая харак-теризуется тем, что в качестве устройства для нагрева полотна материала. находящегося в рабочей камере 3. используется по меньшей мере один излучающий Нагревательный злемент.Нагревательный элемент включает в себя по меньшей мере один трубопровод 15. по которому пропускается нагревательная среда и который выполнен ввиде змеевика. установленного на стенках 13 и 14 на рабочей камере 3. В частности, этот на греватепьный элемент со стороны полотна материала 4 закрыт экраном 16. благодаря чему трубопроводы 15 не выступают вовнутрь рабо чей камеры 3. Это позволяетизбежатьвредных турбулентныхчзааихрений в потоке воздуха. Кроме того. экран 16 позволяет получить благоприятное распределение тепла по полотну. В соответствии с этим решением трубоп роаод 15 вгоэкет быть размещен в стенках 13 и 14 рабочей камеры 3.Для дифференцированной сушки в наПравлении движения полотна материала 4 или в поперечном направлении может быть предусмотрен либо различный шаг в змеевике в направлении перемещения полотна материала 4, либо несколько поперечных раздельных трубопроводов, питаемых от различных источников. что позволяет изменять по ширине Полотна материала 4 условия сушки и получать при этом различную по ширине полотна текучесть, соответственно различное время нахождения смолы в состоянии геля. Кроме того, с помощью этого устройства в ходе работы установки можно влиять на текучесть смолы слева. в центре или справа на полотне. В соответствии с другой очень существенной модификацией изобретения рабочая камера 3 может поме мщаться в герметичный изолированный кожух 20. заполненный теплым воздухом. Если в рабочей ка-мере 3 существует,например, температура 18 О С. то температура воздуха в этом изопированномкожухе 20 составляет приблизительно 80 С. Такая конструкция в форме печь-тгпечи имеет различные преимущества. Преимуществом является более высокая равномерность и стабильность температурного режима внутри рабочей камеры 3. Кроме того. существует возможность собирать вытекающий из рабочей камеры 3 загрязненный воздух и целенаправленно направлять его. к очистному устройству. Это отвечает требованиям поддержания чистоты окружающей атмосферы. поскольку очистке подлежат сравнительно небольшие количества загрязненного воздуха.1, Способ сушки полотна материала. пропитанного термореактивной синтетической смолой. путем его последовательного перемещения соответственно снизу вверх через первую зону СУШКИ. зону охлаждения и сверху вниз через вторую зону сушки с одновременнымобдувом материала в зонах сушки параллельными потоками теплоноси ТВЛЯ С ОДНОВРЕМЕННЫМ ЛУЧИСТЫМ обогревоми последующим частичным удалением вместе с теплоносителем выделившихся в процессе сушки газообразных веществ. о т л ич а ю щ ий с я тем. что. с целью повышения эффективности процесса сушки. теплоноситель на обдув подают со скоростью и 5 1.53 м/с температурой 14 О 180 Спреимущественно Т 6 О С. а температуру пучистого обогрева поддерживают 160-200 С. преимущественно 18 О С. -2. Устройство для сушки полотна материала. пропитанного Термореактивной синтетической смолой. содержащее пропитанную ванну и рабочую камеру с последовательно размещенными по коду движения материала первой и второй зонами сушки и между ними камерой охлаждения. подключенные к рабочей камере устройство Подачи воздуха. снабженное подогревателем и регулятором расхода. и патрубки отвода отработавшего воздуха. причем рабочая камера в первой и второй зонах сушки снабжена по крайней мере одним излучающим нагрева ТВЛЭвНЫМ ЗЛ 9 МВНТОМ. РЭЗМЭЩЕННЬКМ ПО Обестороны от высушиваемогоматериала и выполненным в виде трубопровода для прохода греющей среды. о т л и ч а ю ще е с я тем. что. с целью повышения эффективности процесса сушки, в первой и второй зонах сушки по обе стороны от высушиваемогоматериала размещены экраны, а нагрева ТЭЛЬНЬЕЙ ЭЛЭМЕНТ размещен МЕЖДУ экраном И СТВНКЕМИ рабочей камеры И ВЫПОЛНЕН В3. Устройство по п. 1. отл ич а ю ще ес я тем. что змеевики выполнены с переменным шагом по ходу движения полотна материала.4. Устройство по п. Т. ОТЛ ИЧ а Ю Ще е с я тем, что рабочая камера дополнительно заключена в герметичный изолированный кожух. заполненный теплым воздухом.

МПК / Метки

МПК: F26B 3/30

Метки: материала, полотна, синтетической, устройство, способ, осуществления, сушки, пропитанного, термореактивной, смолой

Код ссылки

<a href="https://by.patents.su/6-1765-sposob-sushki-polotna-materiala-propitannogo-termoreaktivnojj-sinteticheskojj-smolojj-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ сушки полотна материала, пропитанного термореактивной синтетической смолой, и устройство для его осуществления</a>

Предыдущий патент: Cпособ получения человеческого эритропоэтина

Следующий патент: Устройство для изготовления сыра

Случайный патент: Клеевая композиция