Способ получения жидкого чугуна или продуктов стали и восстановительного газа в плавильном газификаторе

Текст

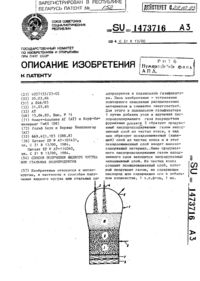

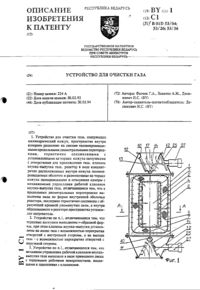

выходят вплавильный реактор над зер д 790 О 6родсодержащего газа образуется первая зона 16 псевдоожиженного слоя из частиц кокса с сильным движением частиц над плоскостью вдувания первая плоскость 15 вдувания. Вперную зону псевдоокипенного слоя сверху подаются частицы губчатого железа и/или предварительно восстановленные частицы желеэосодержащего материала8 с преимущественной долей частиц величиной более 3 мм. При применении в основном железосодержащего материалас велиннойчастичек 5 олее 3 мм н/или при применении угля низкогоКЗЧЕСТВЕ, а также ДЛЯ ТЛОБ-ЫЕПЕНИЯ температуры металлического расплава 11 настолько, чтобы были облегчены металлургические реакции с получен 1. Иэобретеиие.относится к способу ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНЕ ИЛИ продукТОВч СТаЛИ И ВОССТЭНОВНТЕЛЬНОГО 7ным жидким чугуном или предварительМ МдТРНалом стални для уменьшения высоты плавильного реактора ниже первой плоскости 15 вдувания н выше зеркала шлаковой ванны лежит вторая плоскость 21 вдувания кислородсодержашего газа. Здесь подвод уаза регулируетсятак, что меидуобеи ми плоскостями 21, 1 Ь вдувания образуется вторая зона 17 псевдоожиженного слоя из частиц кокса со слабым или незаметным движением частиц илигазопроницаемого слоя постели из твердого вещества (из частиц кокса). Температура во второй зоне 17 подг держивается выше температуры плавления железосодержащего материала 8. 5 э.п. ф-лы, 1 ил.1 . упорной футеровкой. Крышка З плавиль НОГО реактора 1 ИМЕЕТ ТРИ СКВОЗНЬЕХотверстия 4-6. Отверстие 4 служит для засыпки угля или кокса 7 различ котором путем добавления угля и вду 5 ной зернистости или крупности кусков.вания кислородсодержащего газа образуется первая зона псевдоожиженного .слоя из частиц кокса с усиленным движением частиц над плоскостью вдувания (перваяплоскость вдувания) частиц губчатого железа и/или предварительно восстановленных частиц железной руды со значительной долейчастиц размером более 3 мм, при этом АиспользуетсяплавильнЫй реактор дляОТВЕРСТННМИ ДЛЯ ПОДЗЧИ УГЛЯ, ЖЕЛЕЗОсодержащего материала, а также для выпуска полученного восстановительного гаэа далее с отверстиями для выпуска расплава металла н шлаков, а также с трубами и соплами, которыеЦелью изобретения является повышение производительности плавки. На чертеже представлен плавильныйреактор ДЛЯ реализации СПОСОба, разрезВ плавильном реакторе стенки 2 с внутренней стороны облицованы огне Через отверстие 5 добавляется имею,щДй форучастичек железосодержащий атериал 8 предпочтительно губчатое железо со значительной долей частичек величиной более 3 мм. Целесообраз нм является подвод вубчатого железа с температурой около 29000. для Т.и вода получающегося восстановитепьного газа предусмотрен трубопровод 9, вставленный вотверстие 6. Отведенныйвосстановительный газ применяется преимущественно для предварительногоокисной железной руды. Плавильный реактор имеет нижнюю часть А, среднюю часть В и-междУ3 обеими этими частями промежУт 0 ЧНУЮчасть С, далее над средней частью В верхню часть П, поперечное сечениев качестве успокоительной части. В области дна нижней части Ажнт для приема расплавленного Металла и жидких шлаков, в стенке 2 предусмотрено выпускное отверстие 10 для Рас плава 11. Несколько выше в нижнемВ нижней области средней части В плавильного реактора 1 через отверстие 13 в стенке 2 пропущена сопло- ван труба 14, по которой подается кисЛОРОДСОДЕРЖЕЩИЙ Несущий газ и носитель углерода в первую горизонтальную плоскость 15 вдувания в плавильный реактор 1. Предпочтительно следует иметь много отверстий 13 с сопловыи трубамм 1 д в этой плоскости плавильного реактора. В средней части В образуется первая зона псевдоожнженного слоя 16 из частиц кокса С сильым движением частиц. Промежуточная часть С, котораясделана цилиндрической, предусмотренадо для приема второй зон 17 псевдоожи 10ЖННОГО СЛОЯ ИЗ ЧЭСТИЧЕК КОКСЗ СОслабым или незаметным движением частитчек или из неподвижной постели из частичек кокса.Через стенку промежуточной части С проведены направленные на центральную ось 18 плавильного реактора 1 подающие устройства, в данном случае сопловые трубы 19, для кислородсодер-30 жащего газа и носителей углерода,которые выступают во вторую зону 17 из частиц кокса и выход которых находится немного выше слоя шлака 20. На чертеже изображена только одна сопловая труба 19. В зависимости отбыть предусмотрены 10-40, предпочтительно 20-ЗО, сопловых труб 19, вкоды которых расположены во.второй горизонтальной плоскости 21 вдувания. Сопловые трубы 19 установлены синовможностью поворота вертикально по направлению двойной стрелки 22. Сопловые трубы 14, по которым подается несущий газ или дополнительное топливо в первую зону псевдоожиженного слоя 16, выполнеНы.с возможностью поворота вертикально железосодержащий материал денный через отверстие 5 после того, 40успокоительным пространством верхнюю часть П плавильного реактора попадает в первую зону псевдоожиженногс 55 слоя 16, в которой он притормажива- ется и нагревается. Мелкие частички расплавляются просачиваются череззону 17 из частиц кокса и попадаютв нижнюю часть А. Более крупные частички сначала остаются лежатьна второй зоне 17 или удерживаютсяВ верхнем слое этой зоны до тек пор,пока они под воздействием высокой температуры в области первой плоскости 15 вдувания не расплавятся.Во второй зоне просачивающийся внизметаллический расплав перегревается и может быть при необходимости обработан путем реакции с мелкими частицам присадочных веществ, подаваемых по сопловым трубам 19. Выпускаемый из отверстия 10 достаточно горячий металлический расплав 11 можетбыть подвергнут дальнейшим металлургическим операциям по его обработке. Над расплавом 11 собирается слой жидких шлаков 20, которые отводятся через выпускное отверстие 12.Частицы угля во время работыплавильного реактора должны быть непрерывно пополняемн через отверстие 4,при этом более крупные куски, кот торые употреблены для построения второй зоны 17, проваливаются сквозь первую зону 16.Способ осуществляют следующим образом.под первой зоной псевдоожиженногослоя из частиц.кокса с усиленным движениемчастиц образуется дальнейшая зона из частиц кокса со слабым или незаметным движением частиц или из газопроницаемой неподвижной постели из частиц кокса. Это происходит таким путем, что под первой плоскостью вдувания-для первой зоны псевдоожикенного слоя предусмотрена вторая плоскость вдувания для второй зоны. Подвод .газа в 0 вторую плоскость вдувания регулируется частицами кокса во второй зонекоторые слабо движутся или практически совсем не движутся. В каждом случае эта вторая зона.должна быть газопроницаемойдля того, чтобы можно было горючие газы,образованные во-второй зоне вдувания,отвестн вверх. Вторая зона построена ивотносительно больших частиц кокса. Предпочтительно-вторая зона образуется в основном из частиц кокса величиной зерен 2-70 мм, в частности из зерен величиной 10 30 мм С этой целью крупнокусковой уголь подается сверку в плавильные реактор, который при прохождениичерез первую зону лсевдоожиженного слоя не газифицируется полностьюи в-форме более крупных частиц кокса гЕОбИРНЕТС-Ч 136 ТОрОй ЗОНЕ ДОПОПНИ телъно в качестве носителей углерода.для построения второй зоны можно также применить кокс - высокотемпературный буроугольный кокс (ВНТ кусковой кокс). Согласно предлагаемому способу к первой и второй плоскостям вдувания подводятся кислородсодержащие газы (воздух, технически чистый кислород или их смеси), кото рые путем экзотермических реакцийобеспечивают высокий подвод тепла. Вторая зона из спокойных частиц кокСЭ. ИЛИ ИЗ слабо ДВИХГУТЦИХСЯ частиц кокса находится междудвумя высокотемпературнымзонамм, именно между обеими плоскостями. вдувания кислородсодержащих газов, и поскольку через нее проходят горячие газы второй нижней плоскости вдувания (дажепри плоком качестве угля) зона нагревается сама до температуры, превышающей температуру плавления железо-с содержащего материала. Предпочтитель-но, температура во второй зоне поддерживается на 100-3 О 0 С выше температуры плавления жидкого металла и шлаков. Благодаря относительно компактЙной постели из частиц кокса во второйзоне процесс расплавления более круп ных частиц губчатого железа переносится из шлаковой ванны наверх, поскольку заторможенные и нагретые в первой зоне псевдоожижениого слоя бот лее крупные частицы губчатого железа.не могут непрсредственно попасть досамой шлаковой ванны, а остаются тлежать на или в верхних слоях второй зоны и расплавляются в районе первой зоны вдувания.Расплавленный материал ПРОСНЧИБЗВТ ся через нижнюю вторую зону и достигает при этом температуры ПРИМЕРНО 400150 ПС В области этих температур при реакции углерода с кислор 0 дом через С 01 получается исключительно окись углерода, в этой восстанавс ливающей атмосфере полученный чугун не может быть снова окислен ПОСЛЕ восстановления. Во второй зоне возможные такие металлургические РеаК ции как науглерожнвание, восстановление кремния и марганца. Это относится, в частности, также к очистке отсернистых соединений и к восстановлению Реп, содержащегося в шлаках. Качество продуктов металла поддаетСЯ-Воэдействию путем ввода носителей углерода н/или присадочных веществ во вторую зону.Поскольку плоскость расплавления для более крупных частиц губчатого железа перемещена из шлаковой ванныВ верхнюю ЧЕСТЬ ВТОРОЙ ЗОНЫ И В ШЛЗКОвую ванну попадает только расплавленный материал с соответствующей высокоитемпературой возможно даже при применении низкосортного угля достичь достаточно высокой температуры-в шлаковой ванне и в расплаве, при этом после выпуска чугуна или материала стали зона имеет достаточную высокую.температуру для того, чтобы провести после этого желаемые металлургические реакции. Более крупные частицы губчатого желеэа,жоторые остаются лежать сверху на второй зоне, могли бы быть здесь расплавлены. т.е. в первую плоскость вдувания.междупервой зоной псевдоожиженногослоя и второй зоной подводится кислородсодержащий газ, и в этой области достигается протекание экзотермичест кой реакции.Положение газопроницаемой постели из эернистыхг твердых веществ зави.сит принципиально от величины зерени плотности твердого материала, а также от скорости струящегосягаза Потеря давлениягаза взависимости отр высоты постеливозрастает сростом скоростигаза до тех лор, пока не будет достигнута точка разрыхления пос стелииз твердого вещества, в которой постель переходит в состояниеЕсли вторая зона построена из крупнокускового слоя кокса, тогдагаз может проходить через нее с от-7носителъно высокой скоростью без того, чтобы появилось разрыхление этого слоя.Если вторая зона образована из частиц кокса с примерно одинаковой величиной зерен, как и в первой зоне псевдоожиженного слоя, т.е.из частиц диаметром 0,5-10 мм, предпочтительно 3-3 мм, газы во вторую зону должны быть введены с соответственно более низкой скоростью, чем в первую зону псевдоожиженного слоя.Выгодной является высота второй бы препятствовать Задннке ЗОНЫ 1030 М, ПРЕдП 0 ЧТНЕПЪ ОКО сопел жидким шлаком) по 2 м.Подача энергии во вторую зону 5 С КОНСТЗНТН 2198 (ПРИ ДО происходит путем сжигания частиц кок- дущдыин плотности расплава,СЕ С ПОМОЩЬЮ ПОДБВДЕННОГО КНСПОРОДЗ. для дальнейшего регулирования темпе- РаВ 7-5 53ратуры или для того, чтобы уменьшить скорость горения кокса во второй зоне 10 Р производитеддность плавдЕв ней вводится часть полученных вос- Т станавливающих газов, жидкие угле- ни водороды и/или угольная мелочь допол- Тд - интервал между выпусками,нительно в качестве носителей углеро- Ь - 7 да у 15 В - диаметр плавильного реактоКислородсодержащийгаз и при необ- . ра М 7 ходимости носители углерода, и/или до высота верхней (первой) присадочные вещества могут быть вве- - 1 плоскости вдУваня М дены во вторую зону в любом месте. С константа атырнада топд Предпочтительно они вводятся сбоку 20 1 на М ч з з В нижнюю часть зтои зоны. Ь 1 Ъ 0,5 С 1 (2) КслрддержаЩй газ И/Ил носи Высота нижней зоны вдувания нацТеИ УГдерда /или прнчадочные дном плавильного реактора получается.вещества вводятся во вторую зону из исходя из нощности (0 бЪема)выпУска И Частиц ккС 3 В Разных дкСТях 25 поперечного сечения основания пла- ЦеПе 5 Ган кСРддержащИе вильного реактора газификации. Напригааы и/или.иосителц углерода ВВОДИТЬ мер, высота нижнейплоскостн вдувания В ВТОРУЮ ЗОНУ ИЗ Частиц кка В при производительности плавления в АОпредварительно нагретом виде. - 2 Ь Для регулирования температуры вто- 30 да Интервала меиду выпусками ирой зоны содержащий СО 1 газ, напри- днаметре в свету в основании плавильмер колошниковый газ, включенный в н 9 гореактора в 3 м составляет 3,38 процесс восстановительной шахты, мо 3,28 м. Значение для С варьируется жет быть ббратно введен в горячую от 1 до 5 м в зависимости от качествторую зону. При этом в эндотерми- 35 ва примененного топлива. Если примеческом восстановлении СО 2 превращает- няется мелкокусковое топливо с большой ся в СО. Отсюда получается снова теплотворнойспособностью И с хороПОЛЕЗНЫЙ восстанавливающий газ, КОТО шей реактивностью, значение для С рый дополнительно поступает в про- приближается к 1 м, что соответствует цесс. Вместо колошннкового газа ис- до расстояннюплоскостей вдувания между пользуются углеводороды в жидком или собой около 0,5 м. Если газификации газообразном виде. подвергается крупнокусковой материал Для того, чтобы получить равномер- с низкой теплотой сгорания и/илиное проникновение газа и по возмоино- ннзкой реактивностью, это значение сти сильный нагрев второй зон, газы 45 для С повышается до 5 м и отсюдаво второй плоскости вдувания вдувают 7 получается расстояние меЖдУ Обеимисти разрыхления постели из твердого друг к другу около 2,5 м.вещества. Газы во вторуюплоскость вдуваются50 с периодически-изменяющейся (пульси Расстояние поверхности сопел от рующей) скоростью. Таким образом, мож дна плавильных реакторов может быть но надежно избежать эавихрений в ВЫЧИСЛЕНО ПО СЛВДУПЧНМ Ф 0 РМУПаМ этой зоне, возможные в постели неИ С ЕдЕд (1) подвижного кокса максимумы давления С 2 55 могут быть снижены, т.е. местные Где Ь Высота Нижней (ВТОРОЙ) скопления излишнего кислородсодержаПЛОСКОСТИ ВдУВаНИН М щего газа или восстановительного С, ОНСТВНТЭ ОТ 0,20 до 0.30 М газа лучше распределяются в неподвиж

МПК / Метки

МПК: C21B 13/00

Метки: стали, получения, жидкого, способ, газификаторе, плавильном, чугуна, продуктов, газа, или, восстановительного

Код ссылки

<a href="https://by.patents.su/6-153-sposob-polucheniya-zhidkogo-chuguna-ili-produktov-stali-i-vosstanovitelnogo-gaza-v-plavilnom-gazifikatore.html" rel="bookmark" title="База патентов Беларуси">Способ получения жидкого чугуна или продуктов стали и восстановительного газа в плавильном газификаторе</a>

Предыдущий патент: Способ получения жидкого чугуна или стальных полупродуктов

Следующий патент: Способ цементирования обсадных колонн

Случайный патент: Литейная форма для изготовления отливок из стали