Литейная форма для изготовления отливок из стали

Номер патента: U 4801

Опубликовано: 30.10.2008

Авторы: Галкина Алла Владиславовна, Орлов Юрий Григорьевич, Костюкович Геннадий Александрович, Дешук Николай Александрович, Кравченко Виктор Иванович, Дудецкая Лариса Романовна

Текст

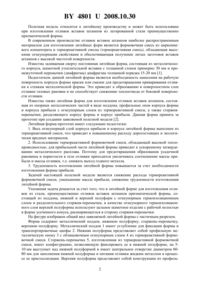

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ СТАЛИ(71) Заявители Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси Открытое акционерное общество Белкард(72) Авторы Дудецкая Лариса Романовна Орлов Юрий Григорьевич Кравченко Виктор Иванович Костюкович Геннадий Александрович Дешук Николай Александрович Галкина Алла Владиславовна(73) Патентообладатели Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси Открытое акционерное общество Белкард(57) Литейная форма для изготовления отливок из стали, преимущественно отливок вставок штампов призматической формы, состоящая из поддона, нижней и верхней полуформ с огнеупорным термоизоляционным слоем и разделительного стержня-перемычки, отличающаяся тем, что в качестве огнеупорного термоизоляционного слоя верхней полуформы используют цельное шамотное изделие с рабочей полостью в форме усеченного конуса, расширяющегося в сторону стержня-перемычки.(56) 1. Носков Б.А. Производство литых молотовых штампов. - М. Машгиз, 1953.- С. 46-47. 2. Патент 3454 , 2007 (прототип). 48012008.10.30 Полезная модель относится к литейному производству и может быть использована при изготовлении отливок вставок штампов из легированной стали преимущественно призматической формы. В современном производстве отливок вставок штампов наиболее распространенным материалом для изготовления литейных форм является формовочная смесь из циркониевого концентрата и термореактивной смолы (термореактивная смесь), обладающая высокими огнеупорными свойствами и обеспечивающая получение литых заготовок вставок штампов с высокой чистотой поверхности. Известна заливаемая сверху постоянная литейная форма, состоящая из металлического корпуса, шамотной утеплительной вставки с толщиной стенок примерно 30 мм и промежуточной перемычки (диафрагмы) диафрагмы толщиной порядка 15-20 мм 1. Недостатком данной литейной формы является необходимость нанесения на рабочую поверхность корпуса формы краски или смазки для предотвращения приваривания отливки к стенкам металлической формы. Это приводит к образованию в поверхностном слое отливки газовых раковин и не способствует снижению теплоотвода от боковой поверхности отливки. Известна также литейная форма для изготовления отливок вставок штампов, состоящая из опорных металлических частей в виде поддона, профильных опок корпуса формы и корпуса прибыли с огнеупорным слоем из термореактивной смеси, а также стержняперемычки, разделяющего корпус формы и корпус прибыли. Данная форма принята за прототип при создании заявляемой полезной модели 2. Литейная форма-прототип имеет следующие недостатки 1. Весь огнеупорный слой корпуса прибыли и корпуса литейной формы выполнен из термореактивной смеси, что приводит к повышенному расходу дорогостоящих и экологически вредных материалов. 2. Использование термореактивной формовочной смеси, обладающей высокой теплопроводностью, для прибыльной части литейной формы приводит к ускоренному затвердеванию металлического расплава. Поэтому для предотвращения образования усадочной раковины и пористости в теле отливки приходится увеличивать соотношение массы прибыли и массы отливки, т.е. снижать выход годного металла. 3. Трудоемкость изготовления литейной формы повышается за счет необходимости изготовления формы прибыли. Задачей настоящей полезной модели является снижение расхода термореактивной формовочной смеси, уменьшение массы прибыли, снижение трудоемкости изготовления литейной формы. Указанная задача решается за счет того, что в литейной форме для изготовления отливок из стали, преимущественно отливок вставок штампов призматической формы, состоящей из поддона, нижней и верхней полуформ с огнеупорным термоизоляционным слоем и разделительного стержня-перемычки, в качестве огнеупорного термоизоляционного слоя верхней полуформы используют цельное шамотное изделие с рабочей полостью в форме усеченного конуса, расширяющегося в сторону стержня-перемычки. На фигуре изображен общий вид заявляемой литейной формы с частичным разрезом. Форма содержит металлический поддон, нижнюю полуформу, стержень-перемычку,верхнюю полуформу. Металлический поддон 1 имеет углубление для фиксации формы и транспортировочные цапфы 2. Нижняя полуформа представляет собой профильную металлическую опоку 3 с облицовочным огнеупорным слоем 4 из термореактивной формовочной смеси. Стержень-перемычка 5, изготовленная из термореактивной формовочной смеси, имеет конфигурацию, позволяющую фиксировать ее в нижней полуформе, на 510 мм выступает над нижней полуформой и имеет центральное отверстие диаметром 6080 мм для заполнения нижней полуформы и питания отливки жидким металлом в процессе ее кристаллизации. Верхняя полуформа представляет собой конструкцию из профиль 2 48012008.10.30 ной опоки 7 и цельного шамотного изделия 6 с рабочей полостью в форме усеченного конуса. Зазор 8 между цельным шамотным изделием и профильной опокой 7 заполняется сыпучим огнеупорным материалом. Литейная форма для получения стальной отливки вставки штампа призматической формы работает следующим образом 1.транспортере проходной нагревательной печи устанавливают подмодельную плиту с профильной опокой 3 нижней полуформы. 2. Оснастку помещают в печь и нагревают до температуры 200300 С. 3. Нагретую оснастку выкатывают из печи и заполняют термореактивной формовочной смесью, после чего производят виброуплотнение смеси в течение 5-6 секунд. 4. Нижнюю полуформу спекают в нагревательной печи в течение 15-20 минут, после чего снимают ее с подмодельной плиты и транспортируют к месту сборки формы. 5. На транспортировочный поддон устанавливают поддон 1 литейной формы. 6. Устанавливают нижнюю полуформу 3 в выемку поддона 1. 7. Устанавливают стержень-перемычку 5 на нижнюю полуформу. 8. Извлекают из проходной нагревательной печи нагретое до 300-400 С цельное шамотное изделие 6 с рабочей полостью в форме усеченного конуса и устанавливают его строго по центру на стержень-перемычку 5, добиваясь совпадения осей воронки и отверстия стержня-перемычки. 9. Устанавливают профильную опоку 7 верхней полуформы, добиваясь плотного контакта нижней поверхности опоки с поверхностью стержня-перемычки 5. 10. Заполняют зазор 8 между профильной опокой 7 и цельным шамотным изделием 6 с рабочей полостью в форме усеченного конуса кварцевым песком или шамотным порошком. 11. Транспортируют поддон с литейной формой к месту заливки. Масса верхней профильной опоки должна превышать массу металла в прибыли не менее чем на 20 для предотвращения вытекания металла по разъему формы при ее заливке. Заливку металла осуществляют сверху через центральное отверстие в стержнеперемычке 5. При этом масса прибыли составляет 115 кг, а расход термореактивной формовочной смеси на изготовление верхней полуформы составляет 140 кг. Заявляемая литейная форма была использована в производственных условиях при изготовлении отливок вставок штампов призматической формы с габаритными размерами 398352230 мм, массой 235 кг. При изготовлении отливки вставки штампа в заявляемой форме для получения прибыли использовали цельное шамотное изделие 91(ГОСТ 11586-2005) с рабочей полостью в форме усеченного конуса. Масса прибыли при изготовлении опытной отливки составила 45 кг, усадочная раковина в отливке отсутствовала. На основании вышеизложенного видно, что при использовании предложенной литейной формы расход термореактивной формовочной смеси уменьшается на 140 кг, масса прибыли - на 70 кг. Таким образом, предложенная литейная форма обеспечивает уменьшение расхода термореактивной формовочной смеси за счет ее замены в верхней полуформе стандартным шамотным изделием, существенное уменьшение расхода штамповой стали на образование прибыли, снижение расхода электроэнергии на выплавку стали и изготовление формы,снижение трудозатрат на изготовление формы. Заявляемую полезную модель предлагается использовать в качестве унифицированной литейной оснастки на ОАО Белкард (г. Гродно) при изготовлении отливок вставок штампов из легированной стали для кузнечных горячештамповочных прессов. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: B22D 15/00

Метки: отливок, литейная, изготовления, стали, форма

Код ссылки

<a href="https://by.patents.su/3-u4801-litejjnaya-forma-dlya-izgotovleniya-otlivok-iz-stali.html" rel="bookmark" title="База патентов Беларуси">Литейная форма для изготовления отливок из стали</a>

Предыдущий патент: Электронная педаль

Следующий патент: Пресс-форма для изготовления алмазоабразивного инструмента

Случайный патент: Пневматическая машина для уборки фрезерного торфа