Штамповый комплект для горячего деформирования

Номер патента: U 6812

Опубликовано: 30.12.2010

Авторы: Гутько Виктор Владимирович, Орлов Юрий Григорьевич, Афанасьев Сергей Николаевич, Емельянович Игорь Вячеславович, Дудецкая Лариса Романовна

Текст

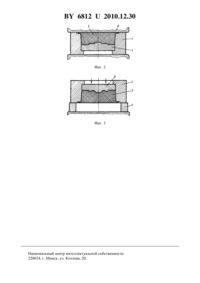

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ШТАМПОВЫЙ КОМПЛЕКТ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ(71) Заявители Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси Республиканское унитарное предприятие Минский тракторный завод(72) Авторы Емельянович Игорь Вячеславович Дудецкая Лариса Романовна Орлов Юрий Григорьевич Афанасьев Сергей Николаевич Гутько Виктор Владимирович(73) Патентообладатели Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси Республиканское унитарное предприятие Минский тракторный завод(57) Штамповый комплект для горячего деформирования, содержащий сменную вставку и корпус, отличающийся тем, что диаметры хвостовой части сменной вставки и прилегающей к ней полости корпуса имеют одинаковые размеры, нижняя часть рабочей полости корпуса имеет цилиндрический поясок высотой 10-15 мм, а остальная его часть имеет форму конуса с углом 5-10.(56) 1. Годов В.Г., Харитонов Л.В., Назаров В.И., Фишбейн В.А. Штамп для горячей объемной штамповки А.с.1378154 , МПК 21 13/02 // Бюл.20. - 30.05.92. 2. Хохряков Г.И., Кохан Н.Н., Гукин И.П., Мокин А.В., Копытов Г.В. Сменная вставка к сборному штампу для горячей объемной штамповки А.с.996034, МПК 21 13/02 // Бюл.6. - 15.02.83 (прототип). 68122010.12.30 Полезная модель относится к обработке металлов давлением, а именно к горячей объемной штамповке, и может быть использована при изготовлении поковок вставок штампов цилиндрической формы (далее - поковок вставок) из литых заготовок или сортового проката. Известен штамп для горячей объемной штамповки, содержащий верхнюю и нижнюю части с гравюрами, одна из которых выполнена в виде корпуса со вставкой, которая снабжена -образным ключом, свободно размещенным в ступенчатом отверстии корпуса и глухой полости вставки, причем верхняя ступень указанного отверстия выполнена по форме ручки ключа 1. Известный штамп работает следующим образом. Перед установкой на молот осуществляют сборку штампа следующим образом. В расточку верхнего корпуса устанавливают на ее дно центральную вставку таким образом, чтобы секторные выступы,образующие фланец вставки, вошли в пространство между секторными выступами расточки верхнего корпуса. Центральную вставку поворачивают относительно корпуса на 90 с помощью-образного ключа до совпадения ее секторных выступов с выступами верхнего корпуса. Затем ручку ключа устанавливают в проточку на хвостовике верхнего корпуса штампа. Собранные части штампа устанавливают на молот и забивают клинья между ручкой ключа и зазорами в проточке на хвостовике верхнего корпуса штампа, обеспечивая удержание вставки штампа в заданном положении. В процессе штамповки секторные выступы препятствуют относительному сдвигу по вертикали вставки и корпуса. Недостатком данного штампа является возможность его использования только в штамповочном молоте, когда верхняя и нижняя части штампа должны быть жестко зафиксированы в бойках молота со строго соосным взаимным расположением. Кроме того,извлечение готовой поковки из данного штампа сопряжено с неудобствами и затруднениями. Ближайшим техническим решением к предлагаемому (прототип) является сменная вставка к сборному штампу для горячей объемной штамповки, содержащая формообразующую гравюру и хвостовую часть с посадочным пояском для крепления в корпусе,причем посадочный поясок выполнен на участке высоты хвостовой части вставки, прилегающем к торцу, заходящему в корпус 2. Сменная вставка - прототип работает следующим образом. Рабочая часть вставки внедряется в металл нагретой до ковочной температуры заготовки, распределяя его по объему штампа. При этом рабочие поверхности вставки, образованные неперерезанными волокнами металла, сориентированными вдоль ее образующей, максимально противодействуют переменным температурным и механическим нагрузкам, возникающим из-за неравномерного распределения объемов металла в полости штампа, и снижают возможность появления кольцевых термомеханических трещин на ее поверхности, способствуя повышению стойкости сборного штампа (подкладного инструментального комплекта). Вставка-прототип имеет следующие недостатки диаметр хвостовой части вставки значительно меньше, чем прилегающий к ней диаметр полости корпуса. Поэтому даже при незначительном отклонении от вертикали направления усилий молота в процессе штамповки происходит отклонение вставки от ее первоначального положения в штампе и образование перекоса в гравюре поковки. Это приводит к уменьшению точности поковки и стойкости вставки. Задачей заявляемой полезной модели является повышение стойкости штампового комплекта для горячего деформирования, повышение точности поковки и улучшение условий ее последующей механической обработки. Поставленная задача решается тем, что в штамповом комплекте для горячего деформирования, содержащем сменную вставку и корпус, диаметры хвостовой части сменной вставки и прилегающей к ней полости корпуса имеют одинаковые размеры, нижняя часть 2 68122010.12.30 рабочей полости корпуса имеет цилиндрический поясок высотой 10-15 мм, а остальная его часть имеет форму конуса с углом 5-10. Сущность заявляемой полезной модели заключается в оптимизации конфигурации хвостовой части сменной вставки и рабочей полости корпуса штампового комплекта. Цилиндрическая форма пояска на рабочей полости корпуса и, соответственно, поковки создает благоприятные условия для фиксации поковки в патроне токарного станка при ее последующей механической обработке. При высоте цилиндрического пояска менее 10 мм не обеспечивается захват поковки в патроне токарного станка при ее механической обработке. При высоте пояска, превышающей 15 мм, могут возникнуть затруднения при удалении готовой поковки из корпуса. Коническая форма рабочей полости корпуса обеспечивает благоприятные условия для извлечения из него готовой поковки. Если угол конуса составляет величину менее 5, то затрудняется извлечение поковки из корпуса при превышении конуса его рабочей полости сверх 10 происходит неоправданное увеличение потерь в стружку металла поковки. Заявляемое техническое решение поясняется чертежами (фиг. 1-3). На фиг. 1 схематически изображен общий вид заявляемого штампового комплекта для горячего деформирования в поперечном разрезе на фиг. 2 представлен общий вид комплекта в поперечном разрезе после завершения деформирования заготовки на фиг. 3 представлен общий вид штампового комплекта, установленного на подкладную плиту перед удалением поковки. Штамповый комплект для горячего деформирования включает в себя корпус 1, имеющий в нижней части рабочей полости поясок 2 цилиндрической формы высотой 10-15 мм и горизонтальный кольцевой зазор 3 для выхода облоя, и сменную вставку 4 с гравюрой и размерами диаметра хвостовой части, совпадающими с размерами диаметра прилегающей к хвостовой части вставки рабочей полости корпуса 1. Штамповый комплект для горячего деформирования работает следующим образом. Корпус 1 со сменной вставкой 4 с гравюрой поковки размещают на нижней неподвижной плите кузнечного молота. Нагретую до ковочной температуры мерную заготовку 5, изготовленную из отливки либо из сортового проката, устанавливают в рабочую полость корпуса 1. Прижатием верхнего бойка 6 подвижной траверсы кузнечного молота заготовку 5 осаживают до полного соприкосновения со сменной вставкой 4. Излишек металла выдавливается вверх в горизонтальный зазор 3 в верхней части корпуса 1, образуя облой кольцевой формы. После завершения деформирования штамповый комплект с поковкой 5 переворачивают на 180 и устанавливают на подкладную плиту 7, как показано на фиг. 3. Поскольку внутренняя полость корпуса 1 преимущественно имеет форму усеченного конуса, удаление поковки 5 осуществляется путем самопроизвольного выпадения из него либо путем дополнительного воздействия легкими ударами по вставке 4. После удаления поковки 5 из штампового комплекта ее направляют на охлаждение, а комплект устанавливают на нижнюю плиту кузнечного молота для деформирования следующей заготовки. Для замены вида поковки в заявляемом комплекте производят замену сменной вставки 4 в корпусе 1. Повышение стойкости вставки и точности гравюры поковки достигается за счет соответствия размеров диаметра нижней части рабочей полости корпуса и хвостовой части сменной вставки штампового комплекта. Улучшение условий механической обработки поковки и повышение ее точности достигаются за счет наличия в нижней части корпуса пояска цилиндрической формы, а также за счет уменьшения искажений гравюры поковки за счет увеличения диаметра хвостовой части сменной вставки до размеров диаметра заготовки. Заявляемый штамповый комплект для горячего деформирования испытывали в производственных условиях на РУП Минский тракторный завод при изготовлении верхней и нижней вставок штампа 1330-7254. 68122010.12.30 Для изготовления поковок с использованием заявляемого технического решения и прототипа были изготовлены штамповые комплекты в соответствии с заявляемым техническим решением и прототипом. При изготовлении поковок использовали заготовки из проката диаметром 150 мм. Готовая поковка имела максимальный диаметр 240 мм, высоту 100 и 105 мм и близкую к готовой вставке конфигурацию гравюры. При использовании сменной вставки по прототипу часть изготавливаемых поковок имела нарушение точности формы гравюры в результате перекоса при деформации, а также наблюдалось появление смятия по внутренней кромке корпуса в месте перехода хвостовика вставки в ее рабочую часть. При механической обработке поковки в результате наличия конуса по всей высоте хвостовой части возникли затруднения при ее установке в токарный патрон, что привело к смещению положения гравюры относительно наружного диаметра поковки и уменьшению точности изготавливаемой детали (вставки штампа). При изготовлении поковки по заявляемому техническому решению отмеченные недостатки отсутствовали. Таким образом, использование заявляемого инструментального комплекта приводит к повышению его стойкости, точности получаемых поковок и улучшению условий их механической обработки, что в целом снижает затраты на изготовление технологической оснастки и улучшает качество поковок. Результаты оценки заявляемого штампа и штампапрототипа приведены в таблице. Сравнительная оценка заявляемого штампа и штампа-прототипа Точность поковки Затраты вреСтой- (количество мени на мехаТип штам- Высота кость поковок без Конусность,ническую пового пояска,комплек- смещения Примечание град. обработку одкомплекта мм та, цик- гравюры за ной поковки,лов период исчас пытаний), Заявляемый 5 7 29 95 42-12 15 28 95 металла на одну поковку Прототип 12 60 44 Из приведенных данных видно, что заявляемый штамповый комплект для горячего деформирования по сравнению с прототипом имеет повышенную эксплуатационную стойкость, позволяет изготавливать поковки повышенной точности и улучшает условия при их механической обработке. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: B21J 13/02

Метки: горячего, штамповый, комплект, деформирования

Код ссылки

<a href="https://by.patents.su/5-u6812-shtampovyjj-komplekt-dlya-goryachego-deformirovaniya.html" rel="bookmark" title="База патентов Беларуси">Штамповый комплект для горячего деформирования</a>

Предыдущий патент: Устройство оптическое измерительное

Следующий патент: Ветродвигатель

Случайный патент: Способ оценки эффективности ходовой системы колесной машины