Измельчитель зерна

Номер патента: U 5099

Опубликовано: 28.02.2009

Текст

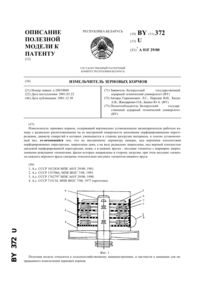

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Белорусский государственный аграрный технический университет(72) Авторы Китун Антон Владимирович Передня Владимир Иванович(73) Патентообладатель Учреждение образования Белорусский государственный аграрный технический университет(57) Измельчитель зерна, содержащий вертикально установленную рабочую камеру, по внутреннему периметру которой закреплены противорежущие элементы, а в их рабочей зоне, на роторе, - ножи, и расположенную под ней выгрузную камеру с направляющим патрубком, между которыми расположен шибер, выполненный в виде сита, отличающийся тем, что в рабочей камере, по внутреннему периметру, закреплены чередующиеся деки с наклонным расположением рифов и клинообразные пластины, противоположно направленные вращению ножей, высота катета которых выше смежной стенки деки, и на наружной грани выполнены в горизонтальной плоскости рифы, а под нижним ярусом ножей установлено решето, и диаметр отверстий в шибере меньше высоты зерна.(56) 1. Пат.393 , МПК 01 29/00. Измельчитель-смеситель для приготовления кормовых смесей / Л.С. Герасимович, В.И. Передня, А.В. Китун, О.Б. Жандаренко и др. Заявл. 22.01.01. Опубл. 30.12.01. 2. А.с. СССР 1576032, МПК А 01 29/00. Устройство для измельчения початков кукурузы / В.М. Алисенко, Ветров, И.М. Лабоцкий // Бюл.25. - 07.07.90. 50992009.02.28 Полезная модель относится к сельскому хозяйству, в частности к машинам для измельчения зерна. Известен измельчитель кормов 1, содержащий вертикально установленную рабочую камеру, по внутреннему периметру которой закреплены деки и решета с разным диаметром отверстий в каждом ярусе - от большего в верхнем к меньшему в нижнем, а внутри камеры, соосно, - ротор с радиально закрепленными ножами. Недостатком измельчителя является образование кольцевого слоя из измельчаемых кормов между поверхностью дек и торцевой поверхностью ножей, в результате чего частицы корма, движущиеся радиально, также увлекаются в круговое движение, а следовательно окружная скорость зерна возрастает, что снижает силу удара ножей, и затраты энергии на выполняемый процесс возрастают. Кроме того, образование кольцевого слоя между поверхностью ножей уменьшает число воздействий на частицы, находящиеся в рабочей зоне ножей, а следовательно, равномерность измельчения корма снижается, что ухудшает качество конечного продукта. Кроме того, так как в вертикально установленной рабочей камере закреплены решета с разным диаметром отверстий в каждом ярусе - от большего в верхнем к меньшему в нижнем, то в рабочую зону нижнего решета поступает зерно, насыпная плотность которого больше исходного материала, а следовательно сопротивление перемещению зерна по поверхности решета возрастает, что ведет к затратам энергии на выполняемый технологический процесс. Известен измельчитель кормов 2, содержащий вертикально установленную рабочую камеру, а под ней выгрузную с направляющим патрубком, причем по внутреннему периметру рабочей камеры установлены противорежущие элементы, а в выгрузной - деки с наклонным расположением рифов, причем между выгрузной камерой и направляющим патрубком расположен шибер, выполненный в виде сита, внутри камер, соосно, установлен вал, на котором в рабочей зоне противорежущих элементов закреплены ножи, а дек державки с активными рабочими органами. Недостатком данного измельчителя является значительное расстояние между лезвиями противорежущих элементов каждого яруса, установленных на внутренней поверхности рабочей камеры, следствием чего является малая рабочая поверхность взаимодействующих режущих пар, не обеспечивающих измельчение зерна. С увеличением числа ярусов режущих пар возрастает металлоемкость измельчителя, а следовательно и затраты энергии на его привод. Кроме того, так как в выгрузную камеру поступает неизмельченное зерно и рабочая поверхность шибера, установленного между выгрузной камерой и направляющим патрубком, мала по отношению к выгрузной камере, то производительность последней снижается, а следовательно увеличиваются непроизводительные затраты энергии на выполняемый технологический процесс. Задачей полезной модели является снижение удельной энергоемкости процесса измельчения зерна, увеличение производительности измельчителя и улучшение качества измельчаемого материала. Решение поставленной задачи достигается тем, что в измельчителе зерна, содержащем вертикально установленную рабочую камеру, по внутреннему периметру которой закреплены противорежущие элементы, а в их рабочей зоне, на роторе, - ножи и расположенную под ней выгрузную камеру с направляющим патрубком, между которыми расположен шибер, выполненный в виде сита, в рабочей камере, по внутреннему периметру, закреплены чередующиеся деки с наклонным расположением рифов и клинообразные пластины,противоположно направленные вращению ножей, высота катета которых выше смежной стенки деки, и на наружной грани выполнены в горизонтальной плоскости рифы, а под нижним ярусом ножей установлено решето, и диаметр отверстий в шибере меньше высоты зерна. 2 50992009.02.28 Установив в рабочей камере поочередно деки и клинообразные пластины, противоположно направленные вращению ножей, высота катета которых выше смежной стенки деки,образуется резкий перепад высот перед клинообразной пластиной и за ее катетом, а следовательно обеспечивается образование завихрения кормового потока зерна за декой и его усиление за пластиной, в результате чего смешиваются частицы зерна различного размера,что способствует выравниванию фракционного состава измельчаемого материала и снижает его переносную скорость, увеличивая тем самым частоту воздействия ножей на зерно,а следовательно уменьшаются энергозатраты на выполняемый технологический процесс. Установив клинообразную пластину противоположно направлению вращения ножей,обеспечивается направление кормового потока зерна в сторону оси ротора, в результате чего происходит перемешивание зерна по всему периметру рабочей камеры, что также выравнивает его фракционный состав и тем самым обеспечивает равномерное измельчение зерна, а следовательно уменьшается удельная энергоемкость выполняемого процесса при улучшении качества измельчаемого материала. Выполнив на наружной грани клинообразной пластины, в горизонтальной плоскости,рифы, обеспечивается пересечение двух различных направлений движения зернового слоя,перемещающегося на плоскости наклонных и горизонтальных рифов, соответственно дек и клинообразных пластин, а следовательно сходящее с деки зерно встречается с рифом пластины, что приводит к разрушению зерна и снижает затраты энергии на выполняемый технологический процесс. Одновременно, в рабочей зоне клинообразных пластин, происходит изменение направления движения кормового потока зерна по плоскости горизонтальных рифов, в результате чего сходящие с пластин частицы зерна ударяются о наклонно выполненные рифы дек, что приводит к разрушению зерна и снижает затраты энергии на выполняемый технологический процесс. Установив под плоскостью нижнего яруса ножей решето, в его рабочую зону поступает зерно с одинаковыми физико-механическими свойствами, а следовательно, улучшается качество измельчаемого материала. Выполнив в установленном между выгрузной камерой и направляющим патрубком шибере отверстия, диаметр которых меньше высоты зерна, обеспечивается доизмельчение зерна, геометрический размер которого больше диаметра отверстий, а следовательно обеспечивается выравнивание фракционного состава конечного продукта без снижения производительности измельчителя. На фиг. 1 показан измельчитель зерна, на фиг. 2 - разрез измельчителя зерна, на фиг. 3 схема движения зерна по поверхности деки и клинообразной пластины. Измельчитель зерна состоит из вертикальной рабочей камеры 1, установленной на выгрузной камере 2, внутри которых, соосно, расположен ротор 3 с ножами 4 и державками с активными рабочими органами 5. В рабочей камере 1, по внутреннему периметру, закреплены чередующиеся деки 6 с наклонным расположением рифов и клинообразные пластины 7 с горизонтальным расположением рифов, при этом направление клинообразных пластин 7 противоположно вращению ножей 4, а высота катета каждой из них выше смежной стенки деки 6. Так же, под нижним ярусом ножей 4, установлено решето 8. Внутри выгрузной камеры 2, в рабочей зоне державок с активными рабочими органами 5, закреплены деки 9. Выгрузная камера 2 соединена с направляющим патрубком 10,между которыми установлен шибер 11 с диаметром отверстий, меньшим высоты зерна. Измельчитель зерна работает следующим образом. При работе измельчителя загружаемое в рабочую камеру 1 зерно поступает в рабочую зону закрепленных на роторе 3 ножей 4, которые сообщают ему переносную и радиальную скорости. Действием радиальной скорости зерно перемещается в сторону дек 6 и клинообразных пластин 7. Так как в рабочую камеру 1 загружается зерно, частицы которого имеют различную массу, то более тяжелые из них, приобретая большую радиальную скорость, сосредотачиваются на ее внутренней поверхности, образуя вращающийся вокруг оси ротора 3 кормо 3 50992009.02.28 вой слой. При этом зерно, перемещаясь в рабочей зоне дек 6, движется по плоскости их наклонных рифов. Следовательно, в рабочей зоне дек 6 направление переносной скорости кормового слоя зерна не перпендикулярно оси ротора 3. Поскольку за деками 6 установлены клинообразные пластины 7, противоположно направленные ножам 4, то при прохождении рабочей зоны деки 6 за ее торцевой плоскостью образуется резкий перепад высот,в результате чего образуется завихрение кормового потока зерна, смешивающее частицы зерна различного размера, что способствует выравниванию фракционного состава измельчаемого зерна и снижает его переносную скорость. С уменьшением переносной скорости зерна частота воздействия ножей 4 на корм возрастает, а следовательно уменьшаются энергозатраты на выполняемый технологический процесс. Далее вихревой слой зерна начинает перемещаться в рабочую зону клинообразной пластины 7, при этом направление его переносной скорости отлично от горизонтально расположенных на ее наружной грани рифов, что приводит к разрушению зерна и снижает затраты энергии на выполняемый технологический процесс. При прохождении рабочей зоны клинообразных пластин 7 зерно начинает перемещаться по плоскости горизонтальных рифов, в результате чего направление его переносной скорости перпендикулярно оси ротора. Так как высота катета клинообразных пластин 7 больше смежной стенки деки 6, то завихрение кормового потока зерна усиливается, а следовательно его переносная скорость снижается, что увеличивает частоту воздействия ножей на корм, а следовательно уменьшаются энергозатраты на выполняемый технологический процесс. Перемещаясь по наружной плоскости клинообразных пластин 7, кормовой поток зерна движется в сторону оси ротора 3, в результате чего происходит перемешивание зерна по всему периметру рабочей камеры 1, что также выравнивает его фракционный состав и тем самым обеспечивает равномерное измельчение зерна, а следовательно уменьшается удельная энергоемкость выполняемого процесса и качество измельчаемого материала улучшается. Одновременно в рабочей зоне клинообразных пластин 7 происходит изменение направления движения кормового потока зерна по плоскости горизонтальных рифов в результате чего, сходящие с пластин частицы зерна ударяются о наклонно выполненные рифы дек 6, что приводит к разрушению зерна и снижает затраты энергии на выполняемый технологический процесс. Измельченное ножами 4, деками 6 и клинообразными пластинами 7 зерно под действием гравитационных сил поступает на плоскость решета 8, где происходит его сепарация через отверстия в выгрузную камеру 2 и измельчение ножами 4. Так как физико-механические свойства зерна одинаковы, то нагрузка на ножи 4 нижнего яруса распределена равномерно, а следовательно, обеспечивается устойчивое протекание режима измельчения, в результате чего удельная энергоемкость процесса снижается. При движении по плоскости решета 8 кормовая масса зерна находится в хаотичном состоянии, а следовательно зерна,высота которых значительно больше ширины и толщины, могут просачиваться через отверстия. При этом они ориентированы относительно вертикальной плоскости. Таким образом, в выгрузную камеру 2 поступает измельченный продукт и ориентированные относительно вертикальной плоскости зерна. Данный кормовой поток зерна подвергается воздействию активных рабочих органов 5 и дек 9. При этом частицы зерна, чей размер меньше диаметра отверстий в шибере 11, поступают в направляющий патрубок 10. Так как отдельные зерна ориентированы относительно вертикальной плоскости, то их высота больше диаметра отверстий шибера, а следовательно они повторно поступают на доизмельчение, что обеспечивает выравнивание фракционного состава конечного продукта без снижения производительности измельчителя. Таким образом, установив в рабочей камере поочередно деки и клинообразные пластины, противоположно направленные вращению ножей, высота катета которых выше смежной стенки деки, образуется резкий перепад 4 50992009.02.28 высот перед клинообразной пластиной и за ее катетом, а следовательно обеспечивается образование завихрения кормового потока зерна за декой и его усиления за пластиной, в результате чего смешиваются частицы зерна различного размера, что способствует выравниванию фракционного состава измельчаемого зерна и снижает его переносную скорость, увеличивая тем самым частоту воздействия ножей на зерно, а следовательно уменьшаются энергозатраты на выполняемый технологический процесс. Установив клинообразную пластину противоположно направлению вращения ножей, обеспечивается направление кормового потока зерна в сторону оси ротора, в результате чего происходит перемешивание зерна по всему периметру рабочей камеры, что также выравнивает его фракционный состав и тем самым обеспечивает равномерное измельчение зерна, а следовательно уменьшается удельная энергоемкость выполняемого процесса и улучшается качество измельчаемого материала. Выполнив на наружной грани клинообразной пластины,в горизонтальной плоскости, рифы, обеспечивается пересечение двух различных направлений движений зернового слоя перемещающегося на плоскости наклонных и горизонтальных рифов, соответственно дек и клинообразных пластин, а следовательно сходящее с деки зерно встречается с рифом пластины, что приводит к разрушению зерна и снижает затраты энергии на выполняемый технологический процесс. Одновременно, в рабочей зоне клинообразных пластин, происходит изменение направления движения кормового потока зерна по плоскости горизонтальных рифов, в результате чего сходящие с пластин частицы зерна ударяются о наклонно выполненные рифы дек, что приводит к разрушению зерна и снижает затраты энергии на выполняемый технологический процесс. Установив под плоскостью нижнего яруса ножей решето, в его рабочую зону поступает зерно с одинаковыми физико-механическими свойствами, а следовательно, обеспечивается устойчивое протекание режима измельчения, в результате чего удельная энергоемкость процесса снижается. Установив между выгрузной камерой и направляющим патрубком шибер,диаметр отверстий в котором меньше высоты зерна, обеспечивается доизмельчение зерна,геометрический размер которого больше диаметра отверстий, а следовательно обеспечивается выравнивание фракционного состава конечного продукта без снижения производительности измельчителя. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: A01F 29/00

Метки: зерна, измельчитель

Код ссылки

<a href="https://by.patents.su/5-u5099-izmelchitel-zerna.html" rel="bookmark" title="База патентов Беларуси">Измельчитель зерна</a>