Измельчитель-смеситель для приготовления кормовых смесей

Номер патента: U 393

Опубликовано: 30.12.2001

Авторы: Башко Юрий Александрович, Передня Владимир Иванович, Герасимович Леонид Степанович, Китун Антон Владимирович, Жандаренко Олег Борисович

Текст

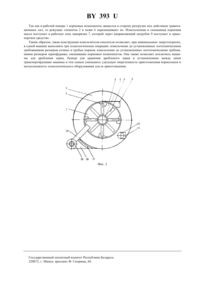

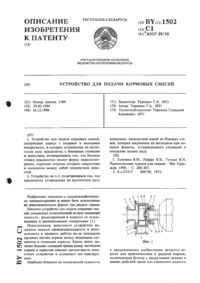

(12) ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОВЫХ СМЕСЕЙ(71) Заявитель Белорусский государственный аграрный технический университет(73) Патентообладатель Белорусский государственный аграрный технический университет(57) Измельчитель-смеситель для приготовления кормовых смесей, состоящий из вертикально установленной рабочей камеры с режущими элементами, поярусно закрепленными на ее внутренней поверхности и расположенной под ней соосно, выгрузной камеры с выгрузным окном, внутри камер, установлен единый сплошной вал, на котором в рабочей зоне режущих элементов радиально закреплены ножи, а в зоне выгрузной камеры закреплена швырялка, отличающийся тем, что под выгрузной камерой соосно установлена большего диаметра дробильная камера, на верхнем основании которой установлен приемник исходного материала,причем дробильная камера соединена с рабочей камерой посредством отводящего патрубка и транспортирующего устройства, а внутри рабочей и дробильной камер установлен единый сплошной вал, на котором, в дробильной камере, поярусно установлены перфорированные диски с шарнирно закрепленными на их поверхностях молотками, а на внутренней поверхности камеры, по периметру, между молотками, установлены перфорированные диски, диаметр отверстий в которых и перфорированных несущих дисках уменьшается в сторону нижних ярусов, при этом на внутренней поверхности нижнего несущего диска закреплены выгрузные лопатки, а отводящий патрубок перекрывается перфорированным шибером до плоскости нижнего перфорированного диска.(56) 1. Сыроватка В.И., Демин А.В Механизация приготовления кормов Справочник. - М. Агропромиздат. 1985. - С. 286. 2. Мянд А.Э. Кормоприготовительные машины и агрегаты. - М. Машиностроение, 1970. - С. 7374. 3. А.с. СССР 1576032, МПК 0129/00, 1988. 4. Белянчиков Н.Н., Смирнов А.И. Механизация животноводства и кормоприготовления. - М. Агропромиздат, 1990. - С. 176, 206 (прототип). Полезная модель относится к сельскохозяйственному машиностроению, в частности к технике для приготовления кормовых смесей на животноводческой ферме. Известен смеситель кормов непрерывного действия С-30 1, содержащий корпус, закрытый крышкой и люком в верхней части для загрузки кормовых компонентов и люком в нижней части для выгрузки кормовой смеси. Внутри корпуса соосно установлены два лопастных вала, на которых закреплены лопасти для смешивания и транспортировки. Недостатком данного смесителя является обязательное предварительное измельчение всех компонентов кормовой смеси до необходимых зоотехническими требованиями размеров, для чего дополнительно устанавливаются измельчители соответствующих видов кормов и транспортирующие их машины, что увеличивает энергоемкость процесса приготовления кормосмеси и металлоемкость технологических линий. Кроме того,при выполнении процесса перемешивания и транспортировки кормосмеси возникают силы трения кормосмеси между лопастями и корпусом, для преодоления которых затрачивается энергия, что увеличивает удельную энергоемкость процесса приготовления кормосмеси. Известен агрегат для приготовления кормовых смесей АПК-10 А 2, содержащий установленные на раме шнековую мойку с приемным бункером для корнеклубнеплодов, транспортер для подачи сочных кормов и измельчитель-смеситель с горизонтально расположенной рабочей камерой, внутри которой, соосно, установлен вал с ножами и молотками для измельчения соответственно грубых, сочных кормов и корнеклубнеплодов, а также для смешивания их и подаваемых в размолотом виде в рабочую камеру концентрированных кормов. Причем перемещение кормов и кормосмеси вдоль оси вала осуществляется ножами и молотками, а выгрузка готовой кормосмеси - установленной на валу швырялкой. Недостатком агрегата для приготовления кормовых смесей является применение для измельчения аппарата молоткового типа имеющего большой удельный расход энергии на разрушение материала. Кроме того, при ударном воздействии молотков на корнеклубнеплоды разрушение их сопровождается значительным выделением клеточного сока, что не отвечает зоотехническим требованиям, при подаче в измельчитель-смеситель корнеплодов с ботвой последняя плохо измельчается и забивает измельчитель, что является следствием возрастания удельной энергоемкости процесса и остановки машины 2. Недостатками измельчителя-смесителя являются непроизводительные затраты энергии на преодоление сил трения о стенки рабочей камеры, возникающие при перемещении ножами и молотками кормов и кормовой смеси вдоль оси вала к швырялке. Кроме того, для предварительного измельчения зеленой массы и концентрированных кормов необходимы отдельные линии с соответствующими измельчителями и машинами для их транспортировки, что увеличивает энергоемкость процесса приготовления кормосмеси и металлоемкость технологических линий. Известен измельчитель початков кукурузы 3, состоящий из вертикально установленной рабочей камеры с режущими элементами на ее внутренней поверхности и расположенной под ней, соосно, выгрузной камеры большего диаметра с деками по внутреннему периметру, выгрузное окно которой перекрывается перфорированным шибером. Внутри камер соосно установлен вал, на котором в рабочей камере установлены ножи,образующие с режущими элементами режущие пары, а в выгрузной камере, на валу, - ротор с молотками. Недостатком данного измельчителя является большая энергоемкость процесса при измельчении сочных и зеленых стебельчатых кормов, выделяющих сок при воздействии молотков в выгрузной камере. В результате чего отверстия перфорированного шибера забиваются кормовой массой, на проталкивание которой затрачивается энергия, а производительность измельчителя уменьшается. Кроме того, клеточный сок является причиной залипания рифов дек, в результате чего эффективность дробления снижается и качество готовой кормосмеси не соответствует зоотехническим требованиям, налипшие на рифах дек частицы корма затрудняют перемещение молотков, что увеличивает затраты энергии и уменьшает производительность измельчителя. Указанные недостатки не позволяют приготавливать в измельчителе полнорационную кормосмесь и требуют присутствия дополнительного оборудования для измельчения зеленых кормов и корнеклубнеплодов,что увеличивает удельную энергоемкость процесса приготовления кормосмеси и металлоемкость технологической линии. Кроме того, входящие в кормосмесь корма имеют различные физико-механические свойства и геометрические размеры, а следовательно, после прохождения выгрузной камеры при полностью закрытом шибере бу 2 393 дет переизмельчение некоторых видов, в частности сочных кормов и корнеклубнеплодов, что является нарушением зоотехнических требований при непроизводительных затратах энергии. Известен измельчитель-смеситель кормов ИСК-3 4, принятый за прототип, состоящий из вертикально установленной рабочей камеры с режущими элементами, поярусно закрепленными на ее внутренней поверхности, и выгрузной камеры большего диаметра с отводящим патрубком. Внутри камер, соосно, установлен сплошной единый вал, на котором в рабочей зоне режущих элементов радиально закреплены ножи, а в выгрузной камере установлена швырялка. Недостатком данного измельчителя-смесителя является необходимость использования для предварительной подготовки зерновых кормов дополнительной линии, включающей емкости для хранения исходного сырья и готового продукта, машины для дробления зерна и транспортирующие механизмы, что увеличивает удельную энергоемкость процесса приготовления кормосмеси и металлоемкость технологической линии. Задачей заявляемой полезной модели является снижение удельной энергоемкости приготовления кормовой смеси и уменьшение металлоемкости оборудования. Решение указанной задачи достигается тем, что в предлагаемом измельчителе-смесителе приготовления кормовых смесей, содержащем вертикально установленные рабочую камеру с поярусно закрепленными режущими элементами на внутренней поверхности и отделенную радиальной перегородкой дробильную камеру большего диаметра с декой по внутреннему периметру и радиально закрепленными перфорированными дисками, диаметр отверстий в которых уменьшается в сторону нижних ярусов. Причем выгрузное окно дробильной камеры перекрывается перфорированным шибером, до плоскости нижнего перфорированного диска. На верхнем основании дробильной камеры выполнено загрузочное окно, над которым установлен приемник зерна. Внутри рабочей и дробильной камер, соосно, установлен единый вал. В рабочей камере, на валу, закреплены ножи, образующие с режущими элементами режущие пары. Между радиальной перегородкой, образующей днище рабочей камеры, и нижним ярусом ножей, на валу, закреплена швырялка для удаления кормосмеси. На поверхности камеры, в рабочей зоне швырялки выполнено выгрузное окно с направляющим патрубком. В дробильной камере на валу поярусно закреплены перфорированные несущие диски с шарнирно закрепленными на их поверхностях молотками. Диаметр отверстий в перфорированных несущих дисках уменьшается в сторону нижних ярусов. Причем на внутренней поверхности нижнего несущего перфорированного диска закреплены выгрузные лопатки. Кроме того, выгрузное окно дробильной камеры соединено отводящим патрубком с транспортирующим устройством, выгрузной лоток которого направлен в рабочую камеру. Разделение рабочей и дробильной камер сплошной радиальной перегородкой, образующей днище рабочей камеры, между которым и нижним ярусом ножей, на валу, установлена швырялка, а на поверхности рабочей камеры, в рабочей зоне швырялки, выполнено выгрузное окно с направляющим патрубком, позволяет измельчать сочные и грубые корма до установленных зоотехническими требованиями размеров, смешивать их с другими кормовыми компонентами в вертикальном потоке и непрерывно удалять с рабочей камеры в транспортное средство. Выполнение на верхнем основании дробильной камеры загрузочного окна, над которым установлен приемник зерна, позволяет загружать в отделенную радиальной перегородкой дробильную камеру исходный зернофураж и дробить его отдельно от других видов кормов до установленных зоотехническими требованиями размеров. Установка на валу в дробильной камере перфорированных несущих дисков, диаметр отверстий которых уменьшается в сторону нижних ярусов позволяет равномерно распределять зернофураж по периметру дробильной камеры на всех его этапах перемещения в сторону нижних ярусов, обеспечивать движение воздушного потока в камере и тем самым исключить непропорциональные нагрузки на молотки и зависание материала в камере, а следовательно, снизить затраты энергии на выполняемый процесс без снижения производительности. Закрепленные на внутренней поверхности дробильной камеры, между молотками, перфорированные диски, диаметр отверстий которых уменьшается в сторону нижних ярусов, позволяют равномерно распределить загружаемый зернофураж по всему периметру рабочей камеры, использовать для дробления наряду с торцевыми и фронтальные грани молотков, а следовательно, снизить затраты энергии на перемещение корма внутри камеры при увеличении производительности и надежности машины. Установка на внутренней плоскости нижнего перфорированного несущего диска не перекрываемых перфорированным шибером выгрузных лопаток позволяет активизировать измельчаемый зернофураж и воздушный поток в сторону нижних ярусов, а следовательно, обеспечить удаление с рабочей зоны молотков измельченного до установленных зоотехническими требованиями размеров зернового материала и тем самым уменьшить затраты энергии на непроизводительное перемещение материала внутри камеры и увеличить производительность машины. Соединение дробильной камеры отводящим патрубком с транспортирующим устройством, выгрузной лоток которого направлен в рабочую камеру, позволяет проходящее через перфорированный шибер и выбрасываемое выгрузными лопатками дробленое зерно загружать в рабочую камеру, тем самым обеспечивая получение полноценной кормовой смеси в одной машине без использования дополнительной дробилки,3 393 транспортирующих машин и бункера для хранения измельченного зернофуража, а следовательно, уменьшить удельную энергоемкость приготовления кормовой смеси и снизить металлоемкость технологического оборудования. На фиг. 1 изображен измельчитель-смеситель для приготовления кормовых смесей, на фиг. 2 то же, вид сверху. Измельчитель-смеситель состоит из вертикально установленной рабочей камеры 1 с поярусно закрепленными на внутренней поверхности режущими элементами 2 и дробильной камеры 3 большего диаметра, отделенной от рабочей камеры 1 радиально установленной перегородкой 4. Внутри камер 1 и 3 соосно установлен сплошной единый вал 5, на котором радиально закреплены ножи 6 и выгрузная швырялка 7, подающая кормосмесь через выполненное на поверхности рабочей камеры 1 выгрузное окно 8 в направляющий патрубок 9. На верхнем основании дробильной камеры 3 выполнено загрузочное окно 10, над которым установлен приемник зерна 11 и по внутреннему периметру закреплена дека 12 и перфорированные диски 13, диаметр отверстий в которых уменьшается в сторону нижних ярусов. На валу 5 жестко закреплены перфорированные несущие диски 14, диаметр отверстий в которых уменьшается в сторону нижних ярусов. На несущих дисках 14, за исключением нижнего, шарнирно закреплены молотки 15. На внутренней поверхности нижнего несущего диска 14 жестко закреплены выгрузные лопатки 16. Выгрузное окно дробильной камеры 3 закрыто перфорированным шибером 17 до плоскости нижнего перфорированного диска 13 и соединено отводящим патрубком 18 с транспортирующим устройством 19, подающим дробленое зерно по выгрузному лотку 20 в рабочую камеру 1. Измельчитель-смеситель работает следующим образом. В рабочую камеру 1 измельчителя подаются одновременно грубые (сено, солома) и сочные (картофель,зеленая масса, силос, сенаж) корма. Попадая в рабочую зону режущих элементов 2 и закрепленных на валу 5 ножей 6, они измельчаются до установленных зоотехническими требованиями размеров и под действием гравитационных сил движутся в сторону разгрузки. Одновременно через приемник зерна 11 и загрузочное окно 10 в дробильную камеру 3 подается зернофураж. Он поступает на верхний несущий диск 14 и в рабочую зону шарнирно закрепленных молотков 15. Попадая в отверстия несущего диска 14, зерно просеивается через них, одновременно перемещаясь по периметру камеры 3. Следовательно, перфорированные несущие диски 14, на протяжении рабочего процесса, равномерно распределяют измельченный материал по внутреннему периметру дробильной камеры 3. В этом случае уменьшаются непропорциональные динамические нагрузки на вал 5 и затраты энергии на их преодоление. Кроме того, зерно под действием центробежных сил поступает в рабочую зону шарнирно закрепленных молотков 15. Так как молоток 15 установлен над перфорированным диском 13, то зерновая масса подвергается воздействию его фронтальной грани и измельчается до размеров, равных диаметру отверстий на диске 13. Кроме того,зерно движется к внутренней поверхности дробильной камеры 3, в рабочую зону деки 12 и торцевой грани молотка 15, где активно дробится. Измельченный до заданных размеров зерновой материал просеивается сквозь отверстия шибера 17 и по отводящему патрубку 18 поступает в транспортирующее устройство 19. При большом сопротивлении движению молоток 15 отклоняется от радиальной оси и увлекает массу во вращательное движение. В этом случае нагрузка на вал 5 уменьшается и происходит распределение массы по внутреннему периметру камеры 3. Одновременно зерновая масса просеивается сквозь отверстия неподвижного диска 13. При выходе из выполненных в нем отверстий зерно попадает в пространство между ним и вращающимся несущим диском 14. Так как диаметр отверстий смежного несущего диска 14 меньше, чем диска 13, то происходит дробление зерна на более мелкую фракцию. Перемещая ее под действием гравитационных сил, раздробленная зерновая масса поступает в рабочую зону нижнего яруса. Диаметр отверстий, выполненных в несущем диске 14 нижнего яруса, соответствует заданной крупности. Достигнув необходимого размера, дробленое зерно, пройдя сквозь его отверстия, попадает в рабочую зону выгрузных лопаток 16, которыми выбрасывается через не перекрываемый перфорированным шибером 17 отводящий патрубок 18 в транспортное устройство 19. Таким образом, в дробильной камере 3 измельчение зернового материала производится неподвижными дисками 13, несущими дисками 14, молотками 15 и деками 12. Равномерное распределение зерновой массы осуществляется как несущими дисками 14, так и молотками 15. Дробление зерна молотками 15 осуществляется как фронтальной, так и торцевой гранями. Выгрузка измельченного до необходимой крупности зернового материала в выгрузной патрубок 18 осуществляется как через перфорированный шибер 17, так и выгрузными лопатками 16. Следовательно, рабочий процесс в дробильной камере 3 выполняется с оптимальной удельной энергоемкостью и максимальной производительностью. Измельченное зерно через патрубок 18 поступает в транспортирующее устройство 19, которым по лотку 20 загружается в рабочую камеру 1. 4 393 Так как в рабочей камере 1 кормовые компоненты движутся в сторону разгрузки под действием гравитационных сил, то режущие элементы 2 и ножи 6 перемешивают их. Измельченная и смешанная кормовая масса поступает в рабочую зону швырялки 7, которой через направляющий патрубок 9 поступает в транспортное средство. Таким образом, такая конструкция измельчителя-смесителя позволяет, при минимальных энергозатратах,в одной машине выполнять три технологические операции измельчение до установленных зоотехническими требованиями размеров сочных и грубых кормов измельчение до установленных зоотехническими требованиями размеров зернофуража смешивание кормовых компонентов. Она также позволяет исключить машины для дробления зерна, бункер для хранения дробленого зерна и установленные между ними транспортирующие машины и тем самым уменьшить удельную энергоемкость приготовления кормосмеси и металлоемкость технологического оборудования для ее приготовления. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 5

МПК / Метки

МПК: A01F 29/00

Метки: кормовых, измельчитель-смеситель, смесей, приготовления

Код ссылки

<a href="https://by.patents.su/5-u393-izmelchitel-smesitel-dlya-prigotovleniya-kormovyh-smesejj.html" rel="bookmark" title="База патентов Беларуси">Измельчитель-смеситель для приготовления кормовых смесей</a>

Предыдущий патент: Картофелеуборочный комбайн (фермера)

Следующий патент: Манипулятор для автоматического снятия подвесной части доильного аппарата

Случайный патент: Теплоэнергетическая установка