Способ нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей (его варианты)

Номер патента: 2399

Опубликовано: 30.09.1998

Авторы: Кашицин Леонид Павлович, Жорник Александр Иванович, Худолей Андрей Леонидович, Кирпиченко Инесса Анатольевна

Текст

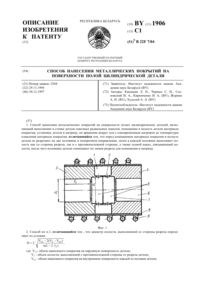

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ (ЕГО ВАРИАНТЫ)(71) Заявитель Институт надежности машин Академии наук Беларуси(73) Патентообладатель Институт надежности машин Академии наук Беларуси(57) 1. Способ нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей, включающий засыпку порошка в полость детали, вращение ее вокруг своей оси при одновременном нагреве до температуры припекания, отличающийся тем, что перед засыпкой порошка деталь устанавливают в защитную оболочку, выполненную из материала с до и более тугоплавкого, чем материал детали, с зазором,Тн - То,где Т - приращение температуры Тн - температура нагрева детали вместе с защитной оболочкой в процессе нанесения покрытия, С То - температура детали до нагрева, С До - внутренний диаметр оболочки, м д - коэффициент линейного расширения материала детали, град-1 о - коэффициент линейного расширения материала защитной оболочки, град-1 а нагревание осуществляют при температуре, выбранной из соотношения ТсТнТд,где с - температура спекания порошка Тпд - температура плавления детали. 2399 1 2. Способ нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей, включающий засыпку порошка в полость детали, вращение ее вокруг своей оси при одновременном нагреве до температуры припекания, отличающийся тем, что перед засыпкой порошка деталь устанавливают в защитную оболочку, выполненную из материала с о д и более тугоплавкого, чем материал детали, с натягом, а нагревание осуществляют при температуре, выбранной из соотношенияТспТн Тд.(56) 1. А.с. СССР 1597251, МПК 22 7/04, 07.10.90. 2. Дорожкин Н.Н. Упрочнение и востановление деталей машин металлическими порошками.-Минск,1975.-С. 125-127 (прототип). Изобретение относится к порошковой металлургии, в частности к способу нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей, и может быть использовано для восстановления, изготовления и упрочнения деталей (втулок, колец подшипников скольжения, гаек и т.д.) преимущественно из бронзы, латуни и чугуна. Известен способ получения покрытий методом газопламенного напыления металлических порошков(Авдеев Н.В. Металлирование. - М. Металлургия, 1975, 168 с.). Недостатком способа являются низкие свойства покрытий и невозможность их получения на внутренних поверхностях втулок малого диаметра. Известен способ нанесения покрытий из металлических порошков на внутренние поверхности изделий 1. Способ заключается в следующем вовнутрь изделия (втулки) вводят высокочастотный индуктор и нагревают его, одновременно вращают изделие вокруг своей оси, затем помещают внутрь изделия технологическую втулку из жаропрочной стали, после засыпки порошка между стенками изделия и технологической втулки осуществляют одновременное охлаждение наружной поверхности изделия путем обдува изделия и нагрев технологической втулки. Недостатком способа является низкая технологичность, обусловленная невозможностью применения способа для тонкостенных деталей (втулок, гильз и т.д.) или деталей с высокой теплопроводностью, таких как из бронзы, латуни и т.д. Наиболее близким к предлагаемому способу по технической сущности является способ нанесения покрытий на внутренние поверхности деталей методом индукционного центробежного припекания металлических порошков 2. В полость детали помещают металлический порошок, осуществляют ее осевое вращение с одновременным нагревом Т.В.Ч. порошка до температуры его припекания. После формирования порошкового слоя на внутренней поверхности детали нагрев и вращение прекращают и производят последующую механическую обработку. Преимущество способа заключается в простоте его реализации, высокой производительности и получении качественных покрытий одновременно на всей поверхности изделия. Однако существенным недостатком известного способа является узкий диапазон температуры нагрева, что не позволяет наносить такие покрытия как бронза на бронзу, чугун на чугун, латунь на латунь, т.е. покрытия с температурой спекания либо наплавки близкой к температуре основного материала детали. Так, например, большинство деталей из бронзы уже при 500 С изменяют свои механические характеристики так, что нанесение покрытий путем индукционного центробежного способа становится невозможным из-за вероятного разрыва, деформации либо растрескивания детали под действием центробежных сил и усилия зажима детали, возникающего при ее базировании. В таблице 1 показано изменение механических свойств бронзы Бр.ОЦ 10-2 при повышенных температурах. Задачей предлагаемого изобретения является повышение температуры нагрева при одновременном достижении его равномерности на поверхности контакта детали с материалом покрытия. Такое повышение температуры нагрева позволяет наносить покрытия с температурой спекания либо наплавки близкой к температуре плавления основного материала детали, такие как бронза на бронзу, чугун на чугун, латунь на латунь и т.п. Для решения поставленной задачи в известном способе нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей, включающем засыпку порошка в полость детали вращение ее вокруг своей оси при одновременном нагреве до температуры припекания, согласно изобретению, перед засыпкой порошка деталь устанавливают в защитную оболочку, выполненную из материала с до и более тугоплавкого,чем материал детали, с зазором, ТТн-То,где Т - приращение температуры С Тн - температура нагрева детали вместе с защитной оболочкой в процессе нанесения покрытия, С То - температура детали до нагрева, С До - внутренний диаметр оболочки, м д - коэффициент линейного расширения материала детали, град-1 о - коэффициент линейного расширения материала защитной оболочки, град-1 а нагревание осуществляют до температуры, выбранной из соотношения ТспТнТпд где Тсп - температура спекания порошка Тпд - температура плавления детали или перед засыпкой порошка деталь устанавливают в защитную оболочку, выполненную из материала с од и более тугоплавкого, чем материал детали, с натягом, а нагревание осуществляют до температуры, выбранной из соотношения ТспТнТпд. Таким образом, в предлагаемом способе покрытие на внутренней поверхности изделия образуют путем помещения детали в защитную оболочку, выполненную из более тугоплавкого материала, по сравнению с материалом детали, что позволяет предотвратить возможные тепловые деформации, разрыв или растрескивание детали от действия центробежных сил. Усилие зажима при такой схеме базирования детали приходится на защитную оболочку. Помещением детали в защитной оболочке и нагревом материала покрытия через нее, достигается более равномерный нагрев как материала покрытия, так и материала детали, за счет сглаживания материалом оболочки краевого эффекта при нагреве. Нагрев материала покрытия производят не превышая температуры плавления детали, что позволяет применять в качестве материала оболочки материал, который смачивается материалом детали, не используя при этом противоадгезионных покрытий между внутренней поверхностью защитной оболочки и наружной поверхностью детали. Так как температура нанесения покрытия близка к температуре плавления детали, то необходимо обеспечить наименьшее напряженное состояние детали во избежание изменения ее геометрии. Этому условию отвечает контакт детали и оболочки без натяга и зазора при максимальной температуре нагрева. Деталь помещают в защитную оболочку с зазором, когда материал детали более подвержен температурному расширению, чем материал оболочки при нагреве исходный зазор уменьшается, а при максимальной температуре нагрева он исчезает, если в данном случае деталь установлена без зазора, то возникает ее напряженное состояние и неизбежная высокотемпературная ползучесть материала детали приводит к уменьшению наружного диаметра детали. Деталь помещают в защитную оболочку с натягом, когда материал детали менее подвержен температурному расширению,чем материал оболочки при нагреве исходный натяг в соединении оболочка-деталь уменьшается, а при максимальной температуре нагрева он равен нулю. Повышение температуры нагрева позволяет значительно расширить класс наносимых порошковых покрытий, улучшить качество получаемых покрытий. Так, например, на деталь из бронзы Бр.ОЦ 10-2 предлагаемым способом можно эффективно наносить следующие виды бронз (см. табл. 2). На чертеже представлена схема реализации предлагаемого способа. Цилиндрическую деталь 1 помещают в защитную оболочку 2, выполненную из более тугоплавкого материала, по сравнению с материалом детали 1 с зазором либо натягом, в зависимости от соотношения коэффициентов линейного расширения детали и защитной оболочки. Защитную оболочку с деталью устанавливают на центрирующую оправку 3, материал покрытия 4 помещают в полость цилиндрической детали 1. Штоком зажимного устройства 5 поджимают крышку 6. Защитную оболочку и деталь приводят в осевое вращение, одновременно нагревают материал покрытия через защитную оболочку в индукторе Т.В.Ч. 7. Формование порошкового слоя на внутренней поверхности достигается наложением центробежных сил. Далее нагрев прекращают и продолжают вращать деталь. При этом на внутренней поверхности детали образуется компактное покрытие. Затем вращение прекращают, а после окончательного охлаждения деталь извлекают из защитной оболочки и производят механическую обработку покрытия. 2399 1 Пример 1. Наносили покрытие из порошка бронзы Бр.ОФ 10-1 на внутреннюю поверхность цилиндрической втулки из бронзы Бр.ОЦ 10-2 с размерами наружный диаметр 45 к 6 , толщина стенки 3,5 мм, высота 33 мм. Величину зазора (т.к. до) между защитной оболочкой и деталью определяли из выражения (1) 0,091 мм Втулку помещали в защитную оболочку с зазором 0,1 мм. Защитную оболочку и деталь устанавливали в центрирующую оправку, в полость детали помещали порошок Бр.ОФ 10-1 в количестве 410-2 кг и 1,510-3 кг буры. Штоком зажимного устройства поджимали крышку, таким образом осуществляли базирование защитной оболочки с деталью по центрирующей оправке. Затем втулку с защитной оболочкой приводили в осевое вращение со скоростью 2500 об/мин и нагревали индуктором высокочастотной установки ЛП 3-2-67. Температуру нагрева выбирали из неравенства 840 СТнагрева 1015 С, где 840 С - температура спекания бронзового порошка Бр.ОФ 10-1 1015 С - температура плавления материала детали - бронзы Бр.ОЦ 10-2. Достигнув при нагреве на поверхности защитной оболочки температуры 850 С, в дальнейшем ее поддерживали на этом уровне в течение 40 секунд. Потом выключали нагрев, продолжали вращать защитную оболочку и деталь в течение 3,5 минут. По истечении этого времени вращение прекращали и снимали защитную оболочку с деталью с зажимного устройства, осуществляя последующее охлаждение до комнатной температуры в статическом состоянии. Затем извлекали деталь из защитной оболочки. Полученное покрытие на внутренней поверхности втулки подвергали токарной обработке в размер 37 Н 7. Пример 2. Наносили покрытие из порошка бронзы Бр.ОФ 10-1 на внутреннюю поверхность втулки из бронзы Бр.ОФ 10-1 с размерами наружный диаметр 56 мм, толщина стенки 3 мм, высота 47 мм. Втулку помещали в оболочку из стали Х 20 Н 12, а величину натяга (т.к.од) определяли из выражения (1) а 6,99 мкм Втулку помещали в защитную оболочку с натягом 0,01 мм. Сборку устанавливали в центрирующую оправку, а в полость втулки помещали смесь порошка Бр.ОФ 10-1 с бурой. Штоком зажимного устройства поджимали крышку, затем втулку с защитной оболочкой приводили в осевое вращение со скоростью 2000 об/мин и нагревали индуктором высокочастотной нагревательной установки ЛП 3-2-67. Температуру нагрева выбирали из неравенства 840 СТнагрева 934 С, где 840 С - температура спекания бронзового порошка Бр.ОФ 10-1 934 С - температура плавления материала детали - бронзы Бр.ОФ 10-1. Достигнув при нагреве на поверхности защитной оболочки температуры 850 С, в дальнейшем ее поддерживали на этом уровне в течение 60 секунд. Потом выключали нагрев, продолжали вращать сборку в течение 4 минут. По истечении этого времени вращение прекращали и снимали защитную оболочку с деталью с зажимного устройства, осуществляя последующее охлаждение до комнатной температуры в статическом состоянии. Затем извлекали втулку с покрытием из оболочки. Полученное покрытие обрабатывали на токарном станке. Предлагаемый способ нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей позволяет эффективно получать качественные покрытия с температурой спекания либо наплавки, близкой к температуре плавления основного материала детали, такие как бронза на бронзу,чугун на чугун, латунь на латунь и т.п. Таблица 1 Изменение механических свойств бронзы Бр.ОЦ 10-2 при повышенных температурах Темпера- Предел прочности Ударная вязкость Предел текучести Относительное уд- Относительное тура, С при растяжении в, 0,2, кгс/мм 2 линение ,сужение ,ан, кгсм/см 2 кгс/мм 2 20 25 18 8 36 7 400 14 13 0 1 500 7 6 0(см. Смирягин А.П. и др. Промышленные цветные металлы и сплавы. Справочник. 3-е издание, М. Металлургия, 1974, с. 488). 2399 1 Таблица 2 Технологические возможности предлагаемого способа при нанесении порошковых покрытий на деталь из бронзы Бр.ОЦ 10-2 Температура плавления, С Возможность спеканием нанесения покрытия наплавкой Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 5

МПК / Метки

МПК: B22F 7/04

Метки: цилиндрических, порошков, покрытий, способ, нанесения, деталей, его, внутренние, металлических, варианты, поверхности

Код ссылки

<a href="https://by.patents.su/5-2399-sposob-naneseniya-pokrytijj-iz-metallicheskih-poroshkov-na-vnutrennie-poverhnosti-cilindricheskih-detalejj-ego-varianty.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей (его варианты)</a>

Предыдущий патент: Способ изготовления алмазного инструмента (варианты)

Следующий патент: Устройство для копирования свекловичных головок и дообрезки ботвы

Случайный патент: Карданный вал наземных транспортных средств