Способ получения пористого порошкового материала

Номер патента: 18104

Опубликовано: 30.04.2014

Авторы: Ковалевская Анна Викторовна, Котов Павел Алексеевич, Жук Андрей Евгеньевич, Витязь Петр Александрович, Фомихина Ирина Викторовна, Ковалевский Виктор Николаевич, Григорьев Сергей Владимирович, Пилиневич Леонид Петрович

Текст

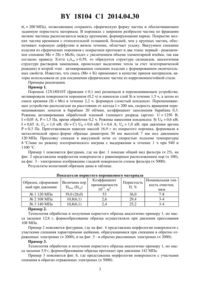

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОРОШКОВОГО МАТЕРИАЛА(71) Заявитель Белорусский национальный технический университет(72) Авторы Ковалевский Виктор Николаевич Витязь Петр Александрович Пилиневич Леонид Петрович Ковалевская Анна Викторовна Фомихина Ирина Викторовна Григорьев Сергей Владимирович Жук Андрей Евгеньевич Котов Павел Алексеевич(73) Патентообладатель Белорусский национальный технический университет(57) Способ получения пористого порошкового материала, при котором активируют поверхность порошковых частиц разного размера в плазме тлеющего разряда, путем магнетронного распыления наносят на них тонкопленочное покрытие, готовят шихту смешиванием, формуют полученную шихту и подвергают реакционному спеканию, отличающийся тем, что в качестве порошковых частиц используют частицы сферической формы из коррозионностойкой стали, путем магнетронного распыления наносят слой кремния, а на слой кремния - слой из смеси кремния и молибдена, формуют полученную шихту в металлической пресс-форме при давлении 80-160 МПа и спекают в вакууме при температуре 940-1100 С. Изобретение относится к получению пористых порошковых материалов и фильтров из них на основе сферических порошков коррозионностойкой стали с керамическим покрытием для очистки агрессивных сред, для фильтрации твердых частиц выхлопа дизельных двигателей, что обеспечивает защиту от попадания загрязнений, снижения уровня шума выхлопа сжатого газа и вредных примесей в продуктах сгорания двигателей. Прототипом заявляемого способа является способ получения композиционного материала с каркасной структурой карбида кремния 1, при котором поверхность частиц порошков железа разного размера активируют в плазме тлеющего разряда, путем магнетронного распыления наносят на них тонкопленочное покрытие из смеси кремния и углерода, готовят шихту смешиванием полученных порошков, формуют и подвергают ее 18104 1 2014.04.30 реакционному спеканию при температуре 650-800 С в форме из кварцевого стекла или керамических материалов. К недостаткам способа относятся сложность технологии формования фильтра из сферических порошков коррозионностойкой стали, невозможность спекания в свободной насыпке, соблюдение условий упругой подпрессовки при высокой температуре спекании,отсутствие гладкой поверхности, что снижает проницаемость пористых порошковых материалов. Задачей настоящего изобретения является упрощение технологии формования порошков за счет использования холодного прессования в металлической пресс-форме, устранение необходимости упругой подпрессовки при спекании, сохранение исходной гладкой поверхности, повышение проницаемости фильтров, снижение энерго- и ресурсозатрат. Поставленная задача решается так, что в способе получения пористого порошкового материала, при котором активируют поверхность порошковых частиц разного размера в плазме тлеющего разряда, путем магнетронного распыления наносят на них тонкопленочное покрытие, готовят шихту смешиванием, формуют полученную шихту и подвергают реакционному спеканию, в качестве порошковых частиц используют частицы сферической формы из коррозионностойкой стали, путем магнетронного распыления наносят слой кремния, а на слой кремния - слой из смеси кремния и молибдена, формуют полученную шихту в металлической пресс-форме при давлении 80-160 МПа и спекают в вакууме при температуре 940-1100 С. Авторами установлено, что получение пористого порошкового материала для фильтров из сферических порошков коррозионностойкой стали 12 Х 18 Н 10 Т по традиционной технологии представляет трудности, связанные с низкой формуемостью порошка без нагрева, невозможностью получения пористого материала методом свободной насыпки,необходимостью использовать связующую добавку и специальные формы из материала типа керамики. Процесс спекания сферических частиц через покрытие, содержащее конденсат , и смесь рассматривается как спекание многокомпонентных систем с ограниченной или неограниченной взаимной растворимостью, определяемое диаграммой состояния компонентов покрытия и частицы. Для контакта с аустенитной сталью использовали слой кремния, растворимость которого в твердом состоянии в железе при температуре 1100-1200 С составляет 54-57 , в С составляет 65-67,5 , что обеспечивает протекание диффузионного механизма при спекании. Разработана комбинированная технология, сочетающая нанотехнологию активации плазмой тлеющего разряда поверхности частиц с удалением адсорбированных газов и оксидных пленок, нанесение слоистых конденсатов, формование порошков с конденсатом в металлической пресс-форме в изделие и спекание его в вакууме. Присутствие в конденсатеи смеси способствует при нагреве протеканию экзотермической реакции 22. Дилатометрическими испытаниями установлена температура реакционного спекания в покрытии - 940 С. Спекание частиц с покрытием и формирование спеченного изделия протекает за счет диффузии кремния на границе покрытие - частица при температуре 1100 С. Линейное температурное расширение частиц-при нагреве в зоне контакта частично выдавливает покрытие и формирует типичную шейку, образующуюся при спекании. Нанесение магнетронным распылением охлаждаемых моно- и комбинированных катодов слоистого конденсата происходит без взаимодействия компонентов с низкой скоростью и энергией за счет размещения перемешивающего устройства в области плазменной тени. Сферическая форма частиц обеспечивает хорошее перемешивание и качественное слоистое покрытие из слоев кремния и композиционного слоя кремния с молибденом и формирует аморфно-кристаллическую структуру. Формование изделия из порошков со слоистым конденсатом сопровождается перемещением частиц с образованием новых контактных зон между частицами различного размера. При прессовании в металлической пресс-форме формование протекает под давлением(предела текучести стали 12 Х 18 Н 10 Т 2 18104 1 2014.04.30200 МПа), позволяющим сохранить сферическую форму частиц и обеспечивающим заданную пористость материала. В порошках с широким разбросом частиц по фракциям мелкие частицы располагаются между крупными, формирующими каркас. Покрытие мелких частиц кремнием с относительной толщиной, большей, чем у крупных частиц, обеспечивает хорошую диффузию и вязкое течение, облегчает усадку. Вакуумное спекание изделия из сферических порошков с покрытием протекает в два этапа первый - реакционное спекание 22 (идет с увеличением объема элементарной ячейки, так как согласно правилу Хэгга х/ме 0,59, то образуется структура силицидов, аналогичная структуре растворов замещения, происходит выделение тепла за счет экзотермической реакции) и второй этап - активированное спекание изделия с формированием окончательных свойств. Известно, что смесь применяют в качестве припоя материалов, авторы использовали ее для соединения сферических частиц из коррозионностойкой стали. Примеры реализации. Пример 1. Порошок 12 Х 18 Н 10 Т (фракции 0,1 мм) размещали в перемешивающем устройстве,активировали поверхности порошков (0,2 ч) и наносили слойв течение 1,5 ч, а затем из смеси кремния в течение 2,2 ч, формируя слоистый конденсат. Перемешивающее устройство располагали на расстоянии от катода 200 мм, скорость вращения перемешивающих лопаток в барабане 20 об/мин, коэффициент заполнения барабана 0,3. Режимы активирования обработкой плазмой тлеющего разряда (аргон)1250 В,0,05 ,1,5 Па, время обработки 0,2 ч. Режимы нанесения конденсата 0,6 кВ 0,651,0 кВ 0,6 кВ 0,61,0 кВ при давлении аргона 0,3 Па. Приготавливали навески массой 16,9 г из покрытого порошка, формовали в металлической пресс-форме образцы диаметром 30 мм высотой 7 мм под давлением 120 МПа. Прессовку спекали в вакуумной печи со скоростью подъема температуры 8 С/мин по режиму изотермического нагрева с выдержками в течение 1 ч при 940 и 1100 С. Пример 1 поясняется фигурами, где на фиг. 1 показан общий вид фильтра ( 25), на фиг. 2 представлена морфология поверхности с равномерным расположением пор ( 100),на фиг. 3 - электронное изображение гладкой поверхности стенок фильтра ( 5000). Результаты испытаний образцов даны в таблице. Показатели пористого порошкового материала Коэффициент Номинальная тонОбразец, сформован- Величина пор Пористость проницаемости кость очистки,ный при давленииП,1013, м 3 мкм 1 120 МПа 39,0 (26,0) 53 36,0 7-82 108 МПа 10,8(6,1) 2,6 29,4 3-43 140 МПа 10,8(6,1) 2,4 25,2 3-4 Пример 2. Технология обработки и получения пористого образца аналогично примеру 1, но масса засыпки 12,6 г, формообразование образца осуществляли при давлении прессования 108 МПа. Пример 2 поясняется фигурами, где на фиг. 4 представлена морфология поверхности с участками спекания характерными шейками, образующимися при спекании в обратно отраженных электронах ( 2000), и на фиг. 5 - в обратно рассеянных электронах ( 2000). Пример 3. Технология обработки и получения пористого образца аналогично примеру 1, но масса засыпки 5,9 г, формообразование образца протекает при давлении 142 МПа. Пример 3 поясняется фиг. 6, где представлена морфология поверхности с участками спекания в обратно отраженных электронах ( 5000). 3 18104 1 2014.04.30 Морфология поверхности фильтров подтверждает активную роль покрытия в формировании зон спекания. Можно утверждать, что найден новый рациональный путь решения проблемы спекания сферических частиц коррозионностойкой стали. Источники информации 1. Патент РБ 12844, МПК 704 35/56, 2009. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C04B 35/65, B22F 3/11, C23C 14/35, C04B 35/58

Метки: получения, пористого, способ, порошкового, материала

Код ссылки

<a href="https://by.patents.su/5-18104-sposob-polucheniya-poristogo-poroshkovogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Способ получения пористого порошкового материала</a>

Предыдущий патент: Способ латунирования проволоки

Следующий патент: Тактильный сенсор

Случайный патент: Способ профилактики реперфузионно-реоксигенационного синдрома мышц нижних конечностей при операциях