Способ получения пористого порошкового материала

Номер патента: 11257

Опубликовано: 30.10.2008

Авторы: Кузнечик Олег Ольгердович, Минько Дмитрий Вацлавович, Белявин Климентий Евгеньевич, Решетников Николай Вячеславович

Текст

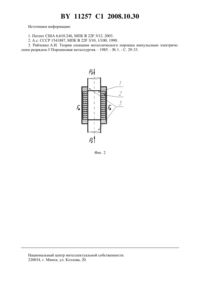

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОРОШКОВОГО МАТЕРИАЛА(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Белявин Климентий Евгеньевич Минько Дмитрий Вацлавович Решетников Николай Вячеславович Кузнечик Олег Ольгердович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(56) ВИТЯЗЬ П.А. и др. Состояние и перспективы развития технологии спекания порошковых материалов электрическим током. - Мн. БелНИИНТИ, 1987. С. 3-11, 18-23, 30. ВИТЯЗЬ П.А. и др. Формирование структуры и свойств пористых порошковых материалов. - М. Металлургия, 1993. С. 170-175. БЕЛЯВИН К.Е. и др. 7-я международная научно-техническая конференция. Новые материалы и технологии порошковая металлургия, композиционные материалы, защитные покрытия,2006. - С. 170-171. БЕЛЯВИН К.Е. и др. Инженерно-физический журнал. - 2004. - Т. 77. -3. С. 136-143.2096131 1, 1997.5794113 , 1998.04341504 , 1992.(57) Способ получения пористого порошкового материала, при котором заполняют диэлектрическую матрицу порошком, уплотняют его электродами - пуансонами, пропускают 11257 1 2008.10.30 через порошок импульс электрического тока длительностью 1-150 мкс и спекают его, отличающийся тем, что уплотняют порошок при давлении 5-20 МПа, пропускают импульс электрического тока плотностью 10-1000 кА/см 2, а спекают порошок путем пропускания через него переменного электрического тока плотностью 40-100 кА/см 2, частотой 10-100 Гц в течение 0,8-4,0 с при уплотнении его электродами - пуансонами - при давлении 2-15 МПа. Изобретение относится к области порошковой металлургии, в частности к способам получения спеченных пористых изделий. Известен способ получения пористых порошковых материалов, включающий заполнение матрицы порошком, последующее его уплотнение с помощью пуансонов и спекание путем пропускания электрического тока 1. В известном способе используется матрица, выполненная из токопроводящего материала, в контакте с которой могут находиться до четырех электродов, расположенных в одной плоскости под углом 90 друг относительно друга. Ток поочередно подводится к парам электродов, расположенных навстречу друг другу, что обеспечивает равномерный разогрев матрицы с порошковым материалом, а приложение внешнего давления к порошку при помощи пуансонов в процессе пропускания электрического тока обеспечивает равномерность структуры получаемого порошкового материала. Недостатком существующего способа является тот факт, что разогрев порошка происходит неравномерно у поверхности токопроводящей матрицы его температура может быть значительно выше, чем в центральной части. Вследствие высокого градиента температур возможно образование неравномерной структуры в различных областях спеченного порошкового материала. Недостатком способа является и длительность процесса. Время получения одного спеченного порошкового материала может достигать 10 мин, в результате чего происходит рост зерна и снижение прочностных свойств материала. Наиболее близким по технической сущности и достигаемому результату известен способ получения спеченных пористых материалов 2, заключающийся в засыпании исходного порошка в диэлектрическую матрицу с последующей его подпрессовкой электродамипуансонами, пропускании через подпрессованный порошок импульса электрического тока и дальнейшем спекании порошка в вакууме при температуре, составляющей 0,5-0,7 температуры плавления материала порошка. Недостатком известного способа является образование крупнозернистой структуры пористого порошкового материала, что отрицательно сказывается на его прочностных свойствах. Задача, на решение которой направлено заявляемое изобретение, заключается в создании способа получения пористых порошковых материалов, характеризующихся равномерностью структуры и повышенными физико-механическими свойствами. Сущность заявляемого изобретения заключается в том, что в способе получения пористых порошковых материалов, включающем заполнение диэлектрической матрицы порошком, последующее его уплотнение с помощью электродов-пуансонов, пропускание электрического тока в виде импульса плотностью 10-1000 кА/см 2 и длительностью 1-150 мкс и спекание, согласно изобретению, уплотнение порошка производят при давлении 5-20 МПа,а спекание производят последующим пропусканием через порошок в течение 0,8-4 с переменного электрического тока частотой 10-100 Гц и плотностью 40-100 кА/см 2 с приложением к порошку давления 2-15 МПа. Техническим результатом от применения заявляемого способа является обеспечение возможности получения пористого порошкового материала с равномерной структурой и высокими показателями прочности. Уплотнение порошка пуансонами, создающими давление на порошок 5-20 МПа, и пропускание через порошок одного импульса электрического тока плотностью 10-1000 кА/см 2 и длительностью 1-150 мкс обеспечивает разрушение оксидной пленки, локальный 2 11257 1 2008.10.30 разогрев частиц порошка в зоне контакта, их проплавление и спекание с образованием контактных шеек между частицами величиной 0,1-0,2 диаметра частицы и равномерным порораспределением по всему объему порошкового материала. Отвод тепла из расплавленных зон происходит ввиду малой длительности мгновенно, и при кристаллизации в зоне контакта образуется мелкозернистая структура, обладающая большим количеством дефектов кристаллической решетки, что приводит к увеличению свободной энергии. Этот эффект вызывает повышенную активность порошка при дальнейшей обработке дополнительным пропусканием электрического тока. Диапазон давлений уплотнения при получении пористого порошкового материала обусловлен следующими причинами. При давлении уплотнения менее 5 МПа пропускание импульса электрического тока приводит к локальному пробою получаемого пористого порошкового материала, сопровождается образованием токового канала и расплавлением порошка в месте прохождения тока вследствие интенсивного тепловыделения в контактных зонах. При давлении уплотнения больше 20 МПа происходит значительное увеличение площади межчастичных контактов, и энергии, выделенной при прохождении импульса электрического тока, не хватает для образования полноценных контактных шеек. Диапазон плотности импульса тока при получении пористого порошкового материала обусловлен следующими причинами. При пропускании импульса тока плотностью меньше 10 кА/см 2 не происходит пробоя оксидной пленки, покрывающей частицу в исходном состоянии, и не образуется контакт между частицами. При пропускании импульса тока плотностью более 1000 кА/см 2 проплавляется большая часть материала. При этом не происходит активации контактов между частицами. Диапазон длительности пропускания импульса электрического тока при получении пористого порошкового материала обусловлен следующими причинами. При длительности воздействия импульса тока менее 1 мкс не успевает произойти достаточный разогрев материала в приконтактной зоне, и контакт между частицами не образуется. При длительности воздействия импульса тока более 150 мкс энергия выделяется не только в контакте, но и во всем объеме материала. Следовательно, не происходит активации контакта из-за отсутствия градиента температур между контактной зоной и остальным объемом частиц. Дополнительное пропускание через порошок в течение 0,8-4 с переменного электрического тока частотой 10-100 Гц и плотностью 40-100 кА/см 2 с приложением к порошку давления 2-15 МПа обеспечивает омический разогрев порошка преимущественно в контактных зонах между частицами и способствует увеличению размера контактных шеек с 0,1-0,2 до 0,3-0,5 диаметра частицы. При этом сохраняется равномерность порораспределения по всему объему порошкового материала, устраняются дефекты кристаллической решетки, возникшие вследствие мгновенного отвода тепла и кристаллизации после предварительного пропускания через порошок импульса электрического тока, сохраняется мелкозернистая структура исходного порошка и повышаются прочностные свойства пористого порошкового материала. Диапазон плотности дополнительно пропускаемого через порошок переменного электрического тока при получении пористого порошкового материала обусловлен следующими причинами. При пропускании переменного тока плотностью меньше 40 кА/см 2 не происходит локального разогрева контактных шеек, энергия равномерно выделяется по всему объему пористого порошкового материала, что препятствует увеличению размера контактных шеек и повышению прочностных свойств материала. При пропускании переменного тока плотностью более 100 кА/см 2 образуется токовый канал и происходит расплавление порошкового материала в месте прохождения тока вследствие интенсивного тепловыделения в контактных зонах. 3 11257 1 2008.10.30 Диапазон длительности дополнительно пропускаемого через порошок переменного электрического тока при получении пористого порошкового материала обусловлен следующими причинами. При пропускании переменного тока длительностью менее 0,8 с не происходит достаточного выделения энергии в контактных шейках для их увеличения до размеров 0,3-0,5 диаметра частицы. При пропускании переменного тока длительностью более 4 с происходит чрезмерный разогрев материала как в контактных зонах, так и во всем объеме в целом, приводящий к росту зерна и снижению прочностных свойств материала. Диапазон давлений, прикладываемых с помощью электродов-пуансонов к порошку при дополнительном пропускании переменного электрического тока, обусловлен следующими причинами. При давлении менее 2 МПа пропускание переменного тока приводит к образованию локальных спеков и раковин внутри получаемого пористого порошкового материала. При давлении более 15 МПа пропускание переменного тока приводит к деформации частиц пористого порошкового материала вследствие их повышенной пластичности при высоких температурах. Диапазон частот дополнительно пропускаемого через порошок переменного электрического тока при получении пористого порошкового материала обусловлен следующими причинами. При пропускании переменного тока частотой менее 10 Гц происходит разогрев порошка и увеличение размеров контактных шеек между частицами только в приэлектродных зонах. При пропускании переменного тока частотой более 100 Гц наблюдается явление скинэффекта, т.е. разогрев порошка и увеличение размеров контактных шеек между частицами происходит в поверхностных слоях порошковой засыпки, прилегающих к диэлектрической матрице. На фиг. 1 представлена схема пропускания через порошок импульса электрического тока. На фиг. 2 представлена схема дополнительного пропускания через порошок переменного электрического тока. Способ осуществляют следующим образом. Порошок 1 (фиг. 1) помещается в диэлектрическую матрицу 2 и к нему подводятся электроды-пуансоны 3, оказывающие на порошок 1 давление 1. В процессе пропускания импульса электрического тока кроме механического давления 1, оказываемого электродами-пуансонами 3, на порошок также действует радиальное давление п со стороны собственного магнитного поля, так называемый пинч-эффект 3. При этом частицы порошка уплотняются в направлении, перпендикулярном к направлению протекания электрического тока, что впоследствии способствует свободному перемещению порошка с образовавшимися между его частицами контактными шейками внутри матрицы. Затем на порошок 1 (фиг. 2), находящийся в диэлектрической матрице 2, с помощью электродов-пуансонов оказывается давление Р 2. В процессе дополнительного пропускания электрического тока вследствие разогрева порошка 1, его линейного расширения, приложенного с помощью электродов-пуансонов 3 давления Р 2 и возникающей пластической деформации, со стороны матрицы на порошок начинает действовать распределенная по всей поверхности контакта порошка 1 и матрицы 2 сила м, дополнительно активизирующая процесс роста контактных шеек. Также вследствие действия распределенной силы м на поверхность порошка 1 происходит деформация частиц его поверхностного слоя, что обеспечивает свободное извлечение полученного пористого порошкового материала из диэлектрической матрицы 2 после остывания, причем матрица 2 пригодна для повторного применения. 4 11257 1 2008.10.30 Источники информации 1. Патент США 6,610.246, МПК 22 3/12. 2003. 2. А.с. СССР 1541887, МПК 22 3/10, 1/100, 1990. 3. Райченко А.И. Теория спекания металлического порошка импульсным электрическим разрядом // Порошковая металлургия. - 1985. -1. - С. 29-33. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

Метки: материала, способ, получения, пористого, порошкового

Код ссылки

<a href="https://by.patents.su/5-11257-sposob-polucheniya-poristogo-poroshkovogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Способ получения пористого порошкового материала</a>

Предыдущий патент: Способ получения пористого проницаемого материала

Следующий патент: Способ оценки степени утери жевательной функции зубов человека

Случайный патент: Способ лечения хронического калькулезного пиелонефрита