Способ получения пористого порошкового материала

Номер патента: 18145

Опубликовано: 30.04.2014

Авторы: Ковалевский Виктор Николаевич, Пилиневич Леонид Петрович, Ковалевская Анна Викторовна, Григорьев Сергей Владимирович, Жук Андрей Евгеньевич, Фомихина Ирина Викторовна, Витязь Петр Александрович

Текст

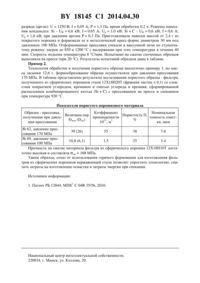

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОРОШКОВОГО МАТЕРИАЛА(71) Заявитель Белорусский национальный технический университет(72) Авторы Ковалевский Виктор Николаевич Витязь Петр Александрович Пилиневич Леонид Петрович Ковалевская Анна Викторовна Жук Андрей Евгеньевич Григорьев Сергей Владимирович Фомихина Ирина Викторовна(73) Патентообладатель Белорусский национальный технический университет(57) Способ получения пористого порошкового материала, при котором активируют поверхность порошковых частиц обработкой в плазме тлеющего разряда, путем магнетронного распыления наносят на них тонкопленочное покрытие из смеси кремния и углерода,смешивают, формуют и спекают шихту, отличающийся тем, что в качестве порошковых частиц используют частицы сферической формы из нержавеющей стали, путем магнетронного распыления предварительно наносят на них слои кремния и углерода, а затем тонкопленочное покрытие из смеси кремния и углерода, формуют в металлической прессформе и спекают в вакууме при температуре 860-920 С. Изобретение относится к получению пористых порошковых материалов и фильтрующих элементов с заданной открытой пористостью из порошков нержавеющей стали со сферической формой частиц, работающих в условиях агрессивных сред, обеспечивающих защиту от попадания загрязнений, снижение уровня шума выхлопа сжатого воздуха,уменьшение содержания вредных компонентов в газообразных продуктах сгорания двигателей. Прототипом заявляемого способа является способ получения композиционного материала с каркасной структурой карбида кремния 1, при котором поверхность частиц порошков группы железа активируют обработкой плазмой тлеющего разряда, путем магнетронного распыления наносят тонкопленочное покрытие из смеси кремния и углерода, готовят шихту смешиванием полученных порошков, формуют и подвергают реакционному спеканию при температуре 650-850 С в форме из материалов с низким коэффициентом линейного термического расширения. 18145 1 2014.04.30 К недостаткам способа относятся сложности технологии формования порошков с нагревом и использование формы из материала с низким коэффициентом линейного термического расширения. Задачей настоящего изобретения является упрощение технологии формования порошков, снижение энерго- и ресурсозатрат. Поставленная задача решается так, что в способе получения пористого порошкового материала, при котором активируют поверхность порошковых частиц обработкой в плазме тлеющего разряда, путем магнетронного распыления наносят на них тонкопленочное покрытие из смеси кремния и углерода, смешивают, формуют и спекают шихту, в качестве порошковых частиц используют частицы сферической формы из нержавеющей стали, путем магнетронного распыления предварительно наносят на них слои кремния и углерода, а затем тонкопленочное покрытие из смеси кремния и углерода, формуют в металлической пресс-форме и спекают в вакууме при температуре 860-920 С. Авторами установлено, что получение пористого порошкового материала и фильтров из сферических порошков нержавеющей стали по традиционной технологии представляет трудности, связанные с низкой формуемостью порошка без нагрева, невозможностью получения пористого материала методом свободной насыпки, необходимостью использовать связующую добавку и специальные формы из материала типа керамики. Для решения проблемы разработана комбинированная технология, сочетающая нанотехнологию нанесения на частицы нержавеющей стали слоистых покрытий и традиционную технологию формования порошков с покрытием в металлической пресс-форме и спекания в вакууме. Процесс спекания в вакууме протекает с образованием в покрытии карбида кремния и диффузионных процессов на границе покрытие - частица. Карбидообразование протекает с выделением тепла, что активирует диффузию. Температурное расширение частиц в зоне контакта частично выдавливает покрытие и формирует типичную шейку, образующуюся при спекании. Разработка нанотехнологии предусматривает активацию поверхности частиц сферической формы и нанесение магнетронным распылением охлаждаемых моно- и комбинированных катодов слоистого покрытия, осаждение которого осуществляется без взаимодействия компонентов с низкой скоростью и энергией за счет размещения перемешивающего устройства с порошком в области плазменной тени и ведения процесса на мягких режимах. Сферическая форма частиц обеспечивает хорошее перемешивание и качественное покрытие. Получение слоистого покрытия из слоев углерода, кремния и композиционного слоя кремния с включениями (кластерами) различной дисперсности графита достигается послойным наноконструированием слоев путем формирования аморфно-кристаллической структуры обработкой плазмой тлеющего разряда. Полученный порошок-композит сферической формы хорошо формуется благодаря присутствию в поверхностных слоях графита, который обеспечивает легкое проскальзывание частиц при прессовании. Поверхностный слой из смеси кремния и графита (углерода) облегчает соединение частиц в процессе реакционного спекания. Прессование проводят в пресс-форме при относительно низких давлениях, обеспечивающих заданную пористость материала. Дилатометрическими испытаниями определены температуры фазовых превращений, т.е. температуры твердофазного реакционного спекания в покрытии и в зоне контакта с частицами. Примеры реализации. Пример 1. Порошок 12 Х 18 Н 10 Т (фракции 0,1 мм) размещали в перемешивающем устройстве,активировали поверхности порошков и наносили слой кремнияи углеродав течение 1,5 ч, затем распыляли комбинированный катод в течение 2,5 ч, формируя слоистый конденсат. Перемешивающее устройство располагали на расстоянии от катода 150 мм, скорость вращения перемешивающих лопаток в барабане 20 об/мин, коэффициент заполнения барабана 0,3. Режимы активирования обработкой плазмой тлеющего 2 18145 1 2014.04.30 разряда (аргон)12500,051,5 Па, время обработки 0,2 ч. Режимы нанесения конденсата-0,6 кВ 0,651,0 кВ-0,6 кВ 0,61,0 кВ при давлении аргона 0,3 Па. Приготавливали навески массой от 2,4 г из покрытого порошка и формовали ее в металлической пресс-форме диаметром 30 мм под давлением 100 МПа. Отформованные прессовки спекали в вакуумной печи по ступенчатому режиму нагрев до 850 и 1200 С с выдержками при этих температурах в течение 40 мин. Скорость подъема температуры 8 С/мин. Испытание на сжатие спеченных образцов выполняли на прессе (при 20 С). Результаты испытаний образцов даны в таблице. Пример 2. Технология обработки и получения пористого образца аналогично примеру 1, но масса засыпки 12,6 г, формообразование образца осуществляли при давлении прессования 170 МПа. В таблице представлены результаты исследования пористого образца - фильтра,полученного из сферических порошков стали 12 Х 18 Н 20 Т (фракция частиц 0,1) со слоистым покрытием углеродом, кремнием и смесью углерода и кремния, сформированной распылением комбинированного катода с прессованием на прессе и спеканием при температуре 920 С. Показатели пористого порошкового материала Образец - прессовка,Коэффициент Номинальная Величина пор Пористость П,полученная при давлепроницаемости тонкость очист нии прессования 1013, м 3 ки, мкм 62, давление прес 39 (26) 55 38 7-8 сования 170 МПа 69, давление прес 10,8 (6,1) 1,5 25 3-4 сования 100 МПа Прочность на сжатие материала фильтра из сферического порошка 12 Х 18 Н 10 Т достаточно высокая и составляла сж 168 МПа. Таким образом, отказ от использования горячего формования для изготовления фильтров из сферических порошков нержавеющей стали позволит упростить технологию, снизить затраты на изготовление оснастки и затраты энергии при спекании. Источники информации 1. Патент РБ 12844, МПК 704 35/56, 2010. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: C04B 35/565, B22F 3/11, C23C 14/00, C04B 35/65

Метки: пористого, материала, получения, порошкового, способ

Код ссылки

<a href="https://by.patents.su/3-18145-sposob-polucheniya-poristogo-poroshkovogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Способ получения пористого порошкового материала</a>