Способ получения ультрачерных пленок на основе сплава никель-фосфор

Номер патента: 17348

Опубликовано: 30.08.2013

Авторы: Перевозников Сергей Сергеевич, Позняк Сергей Кондратьевич, Пуровская Ольга Геннадьевна, Гаевская Татьяна Васильевна, Цыбульская Людмила Сергеевна

Текст

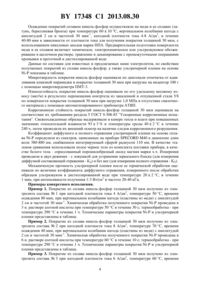

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧЕРНЫХ ПЛЕНОК НА ОСНОВЕ СПЛАВА НИКЕЛЬ-ФОСФОР(71) Заявитель Учреждение Белорусского государственного университета Научно-исследовательский институт физико-химических проблем(72) Авторы Перевозников Сергей Сергеевич Цыбульская Людмила Сергеевна Позняк Сергей Кондратьевич Пуровская Ольга Геннадьевна Гаевская Татьяна Васильевна(73) Патентообладатель Учреждение Белорусского государственного университета Научно-исследовательский институт физико-химических проблем(57) Способ получения ультрачерной пленки на основе сплава никель-фосфор, осажденного на металлическую поверхность, включающий осаждение сплава никель-фосфор и последующую его химическую обработку в растворе минеральной кислоты при температуре 50-60 С, отличающийся тем, что осаждение сплава никель-фосфор осуществляют методом электрохимического осаждения при катодной плотности тока 4-8 А/дм 2 и температуре 6010 С из электролита следующего состава, г/л никель сернокислый 160-200 никель хлористый 8-12 фосфористая кислота 8-20 фосфорная кислота 10 калий дигидрофосфат 13-17 сахарин 1-5 вода остальное,химическую обработку сплава никель-фосфор проводят в 3-6 н. растворе азотной кислоты в течение 10-30 с с последующей термообработкой полученной пленки при температуре 290 С в течение 1 ч. Изобретение относится к способу получения ультрачерных пленок на основе сплава никель-фосфор и может быть использовано в приборостроении, станкостроении, медицине, оптической, космической и других областях техники, где требуются твердые, износо- и коррозионностойкие покрытия с низким коэффициентом отражения в видимой области света и высокой механической прочностью. Особенно важно получение ультрачерных пленок при дальнейшей миниатюризации оптических приборов для улучшения их эксплуатационных характеристик. 17348 1 2013.08.30 Известен следующий способ получения ультрачерных пленок. Сначала методом химического осаждения (температура 88-95 С, время 5 ч и более) на металлическую поверхность - сталь, алюминий и его сплавы, медь и ее сплавы, титан и др. - наносят покрытие сплавом никель-фосфор толщиной не менее 50 мкм, затем его химически обрабатывают в растворе минеральной кислоты или смеси растворов минеральных кислот при температуре 50-60 С, промывают и высушивают на воздухе. При указанном способе обработки была получена ультрачерная пленка с коэффициентом диффузного отражения (КД),равным 0,4 при длине волны 633 нм 1. К недостаткам известного способа относятся высокая температура осаждения 88-95 С и длительность проведения процесса химического осаждения сплава никель-фосфор (5 ч и более), невысокая его производительность(малая степень загрузки покрываемой поверхности 0,14-0,32 дм 2/л), а также крайне малая возможность многократного использования раствора никелирования даже при наличии его корректировок по расходуемым компонентам (накапливаемые продукты реакции, в основном фосфины, существенно снижают скорость осаждения покрытия, случайно внесенные загрязнения могут привести к спонтанному разложению раствора с образованием мелкодисперсной твердой фазы в объеме раствора и на поверхности осаждаемого образца и полному выходу раствора из строя). Растворы травителей, используемые для чернения поверхности сплава никель-фосфор - это концентрированные растворы минеральной кислоты или смеси минеральных кислот, работающие при температуре 40-60 С, не всегда позволяющие получить равномерную черную пленку в результате обработки в одном растворе, и тогда требуется двухстадийная обработка поверхности сплава никель-фосфор в разных составах травящих растворов 1. И наконец, образуемая ультрачерная пленка достаточно рыхлая, частично осыпается в результате промывочных операций и после высыхания не обладает высокой механической прочностью. Задача заявляемого изобретения - разработка способа получения ультрачерной пленки с более низким коэффициентом диффузного и полного отражения во всем диапазоне длин волн видимого света (380-880 нм) с более высокой механической прочностью при использовании экономически рентабельных методов их получения. Поставленная задача достигается тем, что в способе получения ультрачерной пленки на основе сплава никель-фосфор, осажденного на металлическую поверхность, включающем осаждение сплава никель-фосфор и последующую его обработку в растворе минеральной кислоты при температуре 50-60 С, нанесение сплава никель-фосфор осуществляют электрохимическим способом при катодной плотности тока 4-8 А/дм 2 и температуре 6010 С из электролита никелирования следующего состава, г/л никель сернокислый 160-200, никель хлористый 8-12, фосфористая кислота 8-20, фосфорная кислота 10, калий дигидрофосфат 13-17, сахарин 1-5, вода остальное. Химическую обработку сплава никельфосфор проводят в 3-6 н. растворе азотной кислоты в течение 10-30 с с последующей термообработкой полученной пленки при температуре 290 С в течение 1 ч. Ультрачерная пленка должна обладать не только минимальным коэффициентом полного и диффузного отражения в видимой области света и высокой адгезионной прочностью, но также надежно защищать покрываемую металлическую поверхность от механического и коррозионного разрушения (характеризоваться высокой микротвердостью, износостойкостью и коррозионной стойкостью). Именно покрытие из сплава никель-фосфор, электрохимически осажденное на металлическую поверхность, обеспечивает эти параметры. В результате химической обработки поверхность покрытия - оксидируется и частично растравливается, образуя плотную и достаточно адгезионно прочную ультрачерную пленку с низким коэффициентом отражения, механическая прочность которой затем увеличивается при ее термообработке. Наиболее близким по химическому составу и режимам осаждения к используемому нами электролиту является предложенный в 2 электролит никелирования следующего состава, г/л никель сернокислый 180, никель хлористый 10, фосфористая кислота 20,фосфорная кислота 10, натрий лимоннокислый 70,2, катодная плотность тока 8 А/дм 2,температура осаждения 660,5 С. Его использование позволяет получить покрытие 2 17348 1 2013.08.30 сплавом никель-фосфор, характеризующееся микротвердостью 5500 МПа, удельным весовым износом 5 мкг/м в условиях сухого трения, коэффициентом полного отражения(КП 1,0 ) и коэффициентом диффузного отражения (КД 0,5 ) в видимой области света после химической обработки в растворе азотной кислоты (таблица). Все другие,приведенные в литературе электролиты никелирования, не обеспечивают получение качественных покрытий никель-фосфор с требуемыми параметрами, которые при дальнейшей химической обработке в растворе минеральной кислоты или смеси минеральных кислот не дают равномерную ультрачерную пленку. Составы электролитов и технические характеристики покрытий из сплава никель-фосфор и ультрачерной пленки на основе Состав электролита Коэффициенты Удельный никель-фосфор (-) отражения при Твердость Коррозионная износ -,633 нм,стойкость Входящие Количе- -, МПа мкг/м компоненты ство, г/л КП КД КД 1 472 160 7000 4,0 0,9 0,4 0 262 8 Соответствует 33 8 требованиям 34 10 ГОСТ 9.308-85 22 13 Сахарин 1 Вода до 1 л 2 472 200 7700 3,0 0,8 0,4 0 262 12 Соответствует 33 20 требованиям 34 10 ГОСТ 9.308-85 22 17 Сахарин 5 Вода до 1 л 3 472 180 7700 3,0 0,5 0,1 0 262 10 Соответствует 33 20 требованиям 34 10 ГОСТ 9.308-85 22 15 Сахарин 2 Вода до 1 л 4 2 472 180 5500 5,0 1,2 0,5 0,1 262 8 Соответствует Н 3 РОз 8 требованиям Н 3 РО 4 10 ГОСТ 9.308-85 3657 70 Вода до 1 л 2 1 0,4 Коэффициент полного отражения с увеличением длины волны от 380 до 880 нм для заявляемого объекта увеличивается от 0,8 до 1,2 (КП 0,9 при 633 нм), для 2 от 1 до 1,8 (КП 1,2 при 633 нм). КД - изменение коэффициента диффузного отражения в результате обработки ультрачерной пленки ультразвуком в дистиллированной воде. 3 17348 1 2013.08.30 Осаждение покрытий сплавом никель-фосфор осуществляли на меди и ее сплавах (латунь, бериллиевая бронза) при температуре 6010 С, вертикальном колебании катода с амплитудой 2 см и частотой 30 мин-1, катодной плотности тока 4-8 А/дм 2, в течение 40-80 мин в зависимости от плотности тока для получения покрытия толщиной 30 мкм, с использованием никелевых анодов марки НПА. Предварительная подготовка поверхности меди и ее сплавов включает химическое, электрохимическое или ультразвуковое обезжиривание в щелочном растворе, травление и декапирование с промежуточными операциями промывки в проточной и дистиллированной воде. Данные по составам для известных и предлагаемых нами электролитов, по свойствам получаемых покрытий из сплава никель-фосфор, а также ультрачерной пленки на основе- показаны в таблице. Микротвердость покрытия никель-фосфор оценивали по диагонали отпечатка от вдавливания алмазной пирамидки в покрытие толщиной 30 мкм при нагрузке на индентор 100 г с помощью микротвердометра ПМТ-3. Износостойкость покрытия никель-фосфор оценивали по его удельному весовому износу (мкг/м) в результате перемещения контртела из закаленной и отпущенной стали У 8 по поверхности покрытия толщиной 30 мкм при нагрузке 1,0 МПа в отсутствие смазочного материала с помощью автоматизированного трибометра АТВП. Коррозионную стойкость покрытий никель-фосфор толщиной 30 мкм оценивали на соответствие их требованиям раздела 5 ГОСТ 9.308-85 Ускоренные коррозионные испытания. Свежеосажденные образцы выдерживали в камере тепла и влаги при повышенных значениях относительной влажности 933 и температуры среды 402 С в течение 240 ч, затем проводили их внешний осмотр на наличие следов коррозионного разрушения. Коэффициент диффузного и полного отражения ультрачерной пленки на основе сплава - определяли из спектров, записанных на приборе 40 в диапазоне длин волн 380-880 нм, снабженном интегрирующей сферой радиусом 110 мм. В качестве эталонов сравнения использовали полое черное тело из комплекта поставки прибора, в качестве белого тела - спрессованный порошкообразный оксид магния марки х.ч. Измерения проводили в двух режимах - с ловушкой для устранения зеркального блеска (для измерения диффузной составляющей отражения - КД) и без нее (для измерения полного отражения - КП). Механическую прочность ультрачерной пленки после ее термической обработки оценивали по величине коэффициента диффузного отражения, измеренного после обработки образцов ультразвуком в дистиллированной воде при температуре 202 С, в течение 1 мин, при интенсивности излучения 1-3 Вт/см 2 и частоте 20-40 кГц. Примеры конкретного исполнения. Пример 1. Покрытие из сплава никель-фосфор толщиной 30 мкм получено из электролита состава 1 при катодной плотности тока 4 А/дм 2, температуре 50 С, времени осаждения 80 мин, при вертикальном колебании катода (пластины из меди) с амплитудой 2 см и частотой 30 мин-1. Химическая обработка полученного покрытия - проведена в 3 н. растворе азотной кислоты при температуре 50 С в течение 30 с термообработка - при температуре 290 С в течение 1 ч. Технические параметры покрытия - и ультрачерной пленки представлены в таблице. Пример 2. Покрытие из сплава никель-фосфор толщиной 30 мкм получено из электролита состава 2 при катодной плотности тока 8 А/дм 2, температуре 70 С, времени осаждения 40 мин, при вертикальном колебании катода (пластины из меди) с амплитудой 2 см и частотой 30 мин-1. Химическая обработка полученного покрытия - проведена в 6 н. растворе азотной кислоты при температуре 60 С в течение 10 с термообработка - при температуре 290 С в течение 1 ч. Технические параметры покрытия - и ультрачерной пленки представлены в таблице. Пример 3. Покрытие из сплава никель-фосфор толщиной 30 мкм получено из электролита состава 3 при катодной плотности тока 6 А/дм 2, температуре 60 С, времени 4 17348 1 2013.08.30 осаждения 60 мин, при вертикальном колебании катода (пластины из меди) с амплитудой 2 см и частотой 30 мин-1. Химическая обработка полученного покрытия - проведена в 4,5 н. растворе азотной кислоты при температуре 55 С в течение 20 с термообработка при температуре 290 С в течение 1 ч. Технические параметры покрытия - и ультрачерной пленки представлены в таблице. Пример 4. Покрытие из сплава никель-фосфор толщиной 30 мкм получено из электролита состава 4 при катодной плотности тока 8 А/дм 2, температуре 660,5 С, времени осаждения 40 мин 2, при вертикальном колебании катода (пластины из меди) с амплитудой 2 см и частотой 30 мин-1. Химическая обработка полученного покрытия проведена в 4,5 н. растворе азотной кислоты при температуре 55 С в течение 20 с, термообработка - при температуре 290 С в течение 1 ч. Технические параметры покрытия - и ультрачерной пленки представлены в таблице. Как следует из приведенных примеров и данных таблицы техническое решение по изобретению обеспечивает получение твердых, износостойких и коррозионностойких покрытий на основе сплава никель-фосфор с более низким коэффициентом диффузного КД 0,1-0,4 и полного отражения КД 0,5-1,0 в видимой области света (при 633 нм),более высокой механической прочностью. Кроме того, заявляемый способ более экономически рентабелен (позволяет получать электрохимическое покрытие никель-фосфор при более низкой температуре, меньшем времени осаждения из стабильного и эксплуатируемого в течение длительного времени электролита никелирования). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

Метки: никель-фосфор, ультрачерных, сплава, пленок, получения, способ, основе

Код ссылки

<a href="https://by.patents.su/5-17348-sposob-polucheniya-ultrachernyh-plenok-na-osnove-splava-nikel-fosfor.html" rel="bookmark" title="База патентов Беларуси">Способ получения ультрачерных пленок на основе сплава никель-фосфор</a>

Предыдущий патент: Сейсмограф

Следующий патент: Способ получения липосорбента

Случайный патент: Кристаллизатор для установок непрерывного литья