Состав для химической очистки поверхности пленок на основе алюминия

Номер патента: 9415

Опубликовано: 30.06.2007

Авторы: Иванчиков Александр Эдуардович, Емельянов Виктор Андреевич, Турыгин Анатолий Викторович, Медведева Анна Борисовна, Плебанович Владимир Иванович, Кисель Анатолий Михайлович

Текст

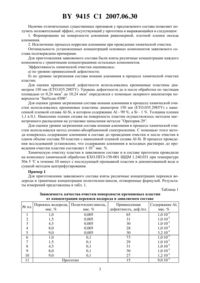

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТИ ПЛЕНОК НА ОСНОВЕ АЛЮМИНИЯ(71) Заявитель Производственное республиканское унитарное предприятие Завод полупроводниковых приборов(72) Авторы Емельянов Виктор Андреевич Плебанович Владимир Иванович Иванчиков Александр Эдуардович Кисель Анатолий Михайлович Турыгин Анатолий Викторович Медведева Анна Борисовна(73) Патентообладатель Производственное республиканское унитарное предприятие Завод полупроводниковых приборов(57) Состав для химической очистки поверхности пленок на основе алюминия, включающий перекись водорода и воду, отличающийся тем, что дополнительно содержит полиэтиленгликоль при следующем соотношении компонентов, мас.перекись водорода 1,5-8,0 полиэтиленгликоль 0,005-0,100 вода остальное. Изобретение относится к электронной технике и может быть использовано при изготовлении полупроводниковых приборов и интегральных микросхем. Изобретение может найти применение при химической очистке поверхности пленок на основе алюминия после нанесения пленок на полупроводниковую пластину, после создания в пленках топологического рисунка межэлементных токопроводящих соединений методом фотолитографии, после формирования контактных площадок в диэлектрическом пассивирующем покрытии, защищающем металлизированную разводку от воздействия окружающей среды. В современной технологии создания интегральных микросхем, как на основе биполярных транзисторов, так и МОП-приборов, операции создания металлизированной межэлементной разводки являются определяющими наряду с такими операциями, как термическое окисление кремния, диффузия и ионная имплантация примесей, применяемыми при создании активных элементов интегральных микросхем. Соединительная металлизация оказывает существенное влияние на быстродействие БИС и СБИС, а ее качество является определяющим фактором, влияющим на процент выхода годных интегральных микросхем и надежность выпускаемых изделий, так как занимаемая межэлементной металлизированной разводкой площадь сравнима, а иногда превышает площадь активных и пассивных элементов интегральной микросхемы. 9415 1 2007.06.30 Основными причинами низкой надежности элементов металлизированной межэлементной разводки являются коррозия металла, приводящая к обрывам токопроводящих дорожек наличие на дорожках и боковых поверхностях дорожек загрязнений, ухудшающих сплошность осаждаемых пассивирующих диэлектрических пленок. Для повышения надежности выпускаемых интегральных микросхем необходимо решить проблемы по исключению коррозии и снижению уровня дефектности при формировании металлической разводки на этапе изготовления изделий. Наибольшее применение при изготовлении БИС и СБИС нашла технология металлизации с использованием алюминия. Однако при создании межэлементной металлизированной разводки на основе алюминия возникает ряд технических проблем. Одной из основных является проблема очистки поверхности алюминия после плазмохимических операций. Это связано с тем, что алюминий является химически активным металлом. Стандартный электродный потенциал его (3 3 е-) равен -1,66 В. Однако, во многих средах он достаточно устойчив к коррозии, что объясняется наличием на поверхности металла прочной оксидной пленки 23. Следует заметить, что в местах нахождения на поверхности алюминия загрязнений оксидная пленка 23 не образуется и такие участки поверхности становятся коррозионно-опасными при последующих химических очистках. Удаление загрязнений с поверхности алюминия в очищающих растворах достаточно сложный процесс и часто сопровождается коррозией алюминия, так как во время очистки либо не формируется защитный слой оксида алюминия, либо сформированная ранее пленка 23 растворяется в очищающем растворе. В связи с этим к очищающему раствору, применяемому для очистки поверхности пленок на основе алюминия, предъявляются особые требования раствор должен удалять с поверхности пластины органические загрязнения и полимерные остатки, возникшие при плазмохимическом травлении алюминия раствор должен удалять с поверхности пластины ионные загрязнения на обрабатываемой поверхности алюминия должна формироваться плотная защитная пленка оксида алюминия раствор не должен вызывать коррозию алюминия. Наиболее близким к заявляемому техническому решению является состав для химической очистки 1, включающий в себя, мас.комплексообразующий агент 110-6-0,1 основание 0,01-20 перекись водорода 0,01-30 вода остальное. Этот состав не обеспечивает требуемое качество химической очистки поверхности пленок на основе алюминия и обладает следующими недостатками 1. Генерирует свободный кислород, ускоряющий катодный процесс коррозии. 2. Не формирует на поверхности алюминия равномерный слой оксида алюминия, что способствует протеканию анодного процесса коррозии. 3. Вызывает коррозию алюминия за счет взаимного усиления катодного и анодного процессов коррозии. В основу изобретения положена задача повышения качества очистки поверхности путем исключения процесса коррозии алюминия при проведении химической очистки поверхности пленок на основе алюминия. Сущность изобретения заключается в том, что состав для химической очистки поверхности пленок на основе алюминия, содержащий перекись водорода и воду, дополнительно содержит полиэтиленгликоль при следующем соотношении компонентов, мас.перекись водорода 1,5-8,0 полиэтиленгликоль 0,005-0,1 вода остальное. 2 9415 1 2007.06.30 Наличие отличительных существенных признаков у предлагаемого состава позволяет получить положительный эффект, отсутствующий у прототипа и выражающийся в следующем 1. Формирование на поверхности алюминия равномерной, плотной пленки оксида алюминия. 2. Исключение процесса коррозии алюминия при проведении химической очистки. Оптимальность установленных концентраций основных компонентов заявляемого состава подтверждена примерами. Для приготовления заявляемого состава были взяты различные концентрации каждого компонента с граничными концентрациями остальных компонентов. Эффективность химической очистки оценивалась а) по уровню привнесенной дефектности б) по уровню загрязнения состава ионами алюминия в процессе химической очистки пластин. Для оценки привнесенной дефектности использовались кремниевые пластины диаметром 150 мм (ЕТО.035.298 ТУ). Уровень дефектности до и после обработки по частицам площадью от 0,24 мкм 2 до 10,24 мкм 2 определялся с помощью лазерного анализатора поверхности -4500. Для оценки уровня загрязнения состава ионами алюминия в процессе химической очистки использовались кремниевые пластины диаметром 150 мм (ЕТО.035.298 ТУ) с нанесенной пленкой сплава -, в котором содержание- 99 ,- 1 . Толщина пленки 1,10,1. Нанесение пленки сплава на поверхность пластин осуществлялось методом магнетронного распыления на установке напыления металла Оратория-29. Для оценки уровня загрязнения состава ионами алюминия в процессе химической очистки использовался метод атомно-абсорбционной спектроскопии. С помощью этого метода измерялось содержание алюминия в составе до проведения очистки и после очистки в одном объеме состава 50 пластин с нанесенной пленкой сплава -. В процессе проведения исследований установлено, что содержание алюминия в исходных растворах до проведения очистки пластин составляет 110-5 мас. . Химическую очистку пластин в заявляемом составе и в составе прототипа проводили на комплексе химической обработки КХО.ППЭ-150-001 ЩЦМ 1.240.031 при температуре 50 5 С в течение 10 минут с последующей промывкой пластин в деионизованной воде и сушкой методом центрифугирования. Пример 1 Для приготовления заявляемого состава взяты различные концентрации перекиси водорода и граничные концентрации полиэтиленгликоля, оговоренные формулой. Результаты измерений представлены в табл. 1. Таблица 1 Зависимость качества очистки поверхности кремниевых пластин от концентрации перекиси водорода в заявляемом составепл. 1 2 3 4 5 6 7 8 9 10 11 9415 1 2007.06.30 Как следует из табл. 1, оптимальной концентрацией перекиси водорода в составе является концентрация 1,5-8,0 мас. . Снижение концентрации до уровня менее 1,5 мас.приводит к увеличению привнесенной дефектности. Увеличение концентрации до уровня выше 8,0 мас.приводит к увеличению содержания ионов алюминия в растворе, т.е вызывает протекание процесса коррозии алюминия. Пример 2 Для приготовления заявляемого состава взяты различные концентрации полиэтиленгликоля и граничные концентрации перекиси водорода, оговоренные формулой. Результаты измерений представлены в табл. 2. Таблица 2 Зависимость качества очистки поверхности кремниевых пластин от концентрации полиэтиленгликоля в заявляемом составе. Перекись водоро- Полиэтиленгликоль, Привнесенная дефект- Содержание , пл. да, мас.мас.ность, деф./пл. мас.1 1,5 0,001 32 2,010-4 2 1,5 0,005 31 1,010-5 3 1,5 0,05 23 1,010-5 4 1,5 0,1 25 1,010-5 5 1,5 0,15 82 1,010-5 6 8,0 0,001 28 1,810-4 7 8,0 0,005 29 1,010-5 8 8,0 0,05 31 1,010-5 9 8,0 0,1 30 1,010-5 10 8,0 0,15 71 1,010-5 11 Прототип 15 9,010-4 Как следует из табл. 2, оптимальной концентрацией полиэтиленгликоля в составе является концентрация 0,005-0,1 мас. . Снижение концентрации до уровня менее 0,005 мас.приводит к увеличению содержания ионов алюминия в растворе, т.е. вызывает протекание процесса коррозии алюминия. Увеличение концентрации до уровня выше 0,1 мас.приводит к увеличению привнесенной дефектности. Таким образом, заявляемый состав в сравнении с составом прототипа позволяет решить поставленную задачу - повысить качество химической очистки поверхности пленок на основе алюминия за счет 1. Формирования на поверхности алюминия равномерной, плотной защитной пленки оксида алюминия. 2. Исключения процесса коррозии алюминия при проведении химической очистки поверхности пленок на основе алюминия. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: H01L 21/70, C11D 7/60

Метки: алюминия, пленок, очистки, основе, поверхности, химической, состав

Код ссылки

<a href="https://by.patents.su/4-9415-sostav-dlya-himicheskojj-ochistki-poverhnosti-plenok-na-osnove-alyuminiya.html" rel="bookmark" title="База патентов Беларуси">Состав для химической очистки поверхности пленок на основе алюминия</a>

Предыдущий патент: Прозрачная глазурь

Следующий патент: Модуль для сбора бытовых отходов

Случайный патент: Стенд для испытания механической передачи путем электрического нагружения с рекуперацией электрической энергии торможения