Способ изготовления изделий из твердосплавных металлических порошков

Номер патента: 3212

Опубликовано: 30.12.1999

Авторы: Голубев Алексей Николаевич, Матвеев Константин Сергеевич, Клименков Степан Степанович

Текст

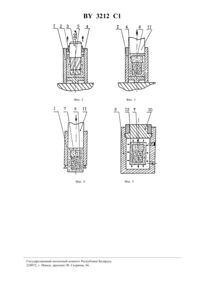

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДОСПЛАВНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ(71) Заявитель Витебский государственный технологический университет(73) Патентообладатель Витебский государственный технологический университет(57) Способ изготовления изделий из твердосплавных металлических порошков, включающий загрузку твердосплавного металлического порошка в формообразующую оболочку, предварительное прессование, основное гидростатическое прессование и последующее спекание, отличающийся тем, что формообразующую оболочку формируют в матрице с установленной в ней моделью изделия путем засыпки в нее пластифицированного металлического порошка и последующего его уплотнения, а предварительное прессование осуществляют с величиной давления, составляющей 2325 величины давления основного гидростатического прессования. Изобретение относится к порошковой металлургии и касается производства изделий из металлических порошков. К таким изделиям, в частности, относится инструмент для обработки отверстий и пазов (сверла,зенкеры, развертки, метчики, пальцевые и концевые фрезы), фасонный инструмент и др. 3212 1 Известен способ изготовления изделий из порошков твердых сплавов, в частности твердосплавных режущих пластин, одно- или двухсторонним прессованием на гидравлических и механических прессах в жестких стальных пресс-формах 1. Недостатки упомянутого способа состоят в том, что с его помощью невозможно получить равномерную по сечению плотность заготовки, что приводит к накоплению внутренних напряжений в готовом изделии для уплотнения твердосплавного порошка до плотности, близкой к теоретически достижимой, требуется прессовое оборудование большой мощности и энергоемкости. Кроме того, наличие внешнего трения по стенкам матрицы и относительно низкий коэффициент бокового давления накладывают ограничения на конструкцию и размеры пресс-форм, вынуждая значительно упрощать форму прессуемых изделий. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления изделий из твердосплавных металлических порошков, принятый за прототип 2, согласно которому в эластичную оболочку загружают порошок, проводят его предварительное уплотнение с дополнительной досыпкой порошка при давлениях, равных 1622 от гидростатического, гидростатическое прессование и спекание заготовки. Этот способ, будучи лишенным перечисленных выше недостатков, дает возможность получения простых по форме, в том числе крупногабаритных, режущих твердосплавных пластин для оснащения резцов, сверл,фрез и пр., но практически не применим для производства цельного твердосплавного инструмента сложной формы. Это связано с тем, что в рамках известного способа невозможно получение эластичной оболочки под засыпку порошком, повторяющей сложную пространственную форму режущих кромок инструмента. Технической задачей, на решение которой направлено изобретение, является расширение технологических возможностей прототипа за счет обеспечения получения изделий сложной формы. Указанная техническая задача решается за счет того, что в способе изготовления изделий из твердосплавных металлических порошков, включающем загрузку твердосплавного металлического порошка в формообразующую оболочку, предварительное прессование, основное гидростатическое прессование и последующее спекание, формообразующую оболочку формируют в матрице с установленной в ней моделью изделия путем засыпки в нее пластифицированного металлического порошка и последующего его уплотнения, а предварительное прессование осуществляют с величиной давления, составляющей 2325 величины давления основного гидростатического прессования. Сущность изобретения поясняют фиг. 15, на которых изображена последовательность осуществления способа, где 1 - матрица, 2 - оправка, 3 - модель прессуемой детали, 4 - пластифицированный металлический порошок, 5 - полость под загрузку твердосплавного порошка, 6 - твердосплавный порошок, 7- спрессованный брикет, 8 - твердосплавная заготовка, 9 - корпус гидростата, 10 - затвор гидростата, 11 - прессующий пуансон, 12 - оболочка. Способ осуществляют следующим образом. В матрице 1 на оправке 2 устанавливают и центрируют модель 3 прессуемого изделия (фиг. 1), изготовленную любым известным методом (например, токарной обработкой), после чего в матрицу засыпают пластифицированный металлический порошок 4 и производят его уплотнение пуансоном 11. Пластификатор с целью обеспечения передачи равномерного квазиизостатического давления по всем направлениям должен заполнять все свободное межчастичное пространство в металлическом порошке, поэтому его процентное содержание определяют из выражения Пл 100 к - у)пл)/к - у)плку),(1) где Пл- процент пластификатора (по массе) в пластифицированном порошке, к, у, пл (г/см 3) - плотность компактного тела материала порошка, плотность утряски порошка и плотность пластификатора соответственно. Далее модель извлекают из уплотненного пластифицированного порошка, причем в последнем остается полость 5, форма которой подобна форме прессуемого изделия. Извлечение модели инструмента с наличием винтовых канавок выполняется совмещением вращательного и поступательного движений модели в соответствии с шагом винтовой спирали, как показывает фиг. 2. В полученную полость загружают смесь карбидов 6 в пропорциях, необходимых для получения твердосплавного изделия требуемой марки, сверху полость закрывают засыпкой пластифицированного порошка, после чего выполняют этап предварительного прессования, причем давление прессования составляет 2325 от основного гидростатического. Роль среды, передающей давление, играет в этом случае пластифицированный металлический порошок (фиг. 3). Величина давления на предварительном этапе прессования выбрана на основании экспериментальных данных. Величина давления прессования менее 23 от основного гидростатического приводит к разрушению брикета при выпрессовке его из матрицы или попытке поместить его в гидростат. Величина давления предварительного прессования более 25 от основного гидростатического приводит к снижению качества получаемых изделий, что выражается в появлении радиальных трещин или разрушении изделия. После сброса давления сформованный брикет 7 с заключенной внутри твердосплавной заготовкой 8 выпрессовывают из матрицы 1 (фиг. 4) и помещают в гидростат 9, где брикет подвергается основному гидро 2 3212 1 статическому прессованию с целью получения изделия требуемой пористости и плотности (фиг. 5). Роль оболочки 12 играет уплотненный на предварительном этапе пластифицированный порошок. По окончании цикла гидростатического прессования брикет извлекают из гидростата и подвергают нагреванию до температуры плавления пластификатора. Достигнув указанной температуры, брикет размягчается. Спрессованную заготовку извлекают из брикета, оставшийся пластифицированный порошок отправляют на повторное использование, а заготовку подвергают спеканию и механической обработке (заточке). Пример. Брали порошок карбида вольфрама (79 мас. )и смешивали с порошками карбида титана (15 мас. ) и кобальта (6 мас. ). В отсеянном медном порошке фракции 63100, имеющем плотность утряски 3,0 г/см 3 и содержащем, согласно выражению (1), 16 мас.парафина (пластификатор) при плотности компактной меди 8,7 г/см 3 и плотности парафина 0,9 г/см 3, указанным выше способом получали полость, необходимую для изготовления спирального цельного твердосплавного сверла 6,80 с цилиндрическим хвостовиком по ГОСТ 17274-71. Полученную смесь засыпали в полость, производя утряску, и прессовали на прессе П-125 в цилиндрической пресс-форме 60, причем роль среды, передающей давление, играл пластифицированный медный порошок, а давление прессования составляло 25 МПа. Сформованный брикет после выпрессовки подвергали всестороннему давлению 100 МПа в гидростате 1-20-200 с выдержкой под давлением в течение 5 с. По извлечении из брикета заготовку подвергали спеканию и механической обработке. Сверло, полученное данным способом, использовалось при сверлильной обработке стали 40 Х. Были установлены следующие режимы резания скорость резания 20,3 м/мин, подача 0,04 мм/об, глубина резания 3,4 мм. Износ по задней поверхности сверла, полученного данным способом, после 20 мин обработки составил 0,16 мм,в то время как стандартное сверло той же марки, изготовленное путем механической обработки пластифицированной твердосплавной цилиндрической заготовки, имело при тех же режимах резания износ по задней поверхности, равный 0,25 мм. В способе варьировалась величина давления на предварительном этапе прессования при сохранении фиксированного значения величины давления основного гидростатического прессования, равного 100 МПа. Результаты этих испытаний представлены в таблице. Как видно из таблицы, при величине давления предварительного прессования, составляющей 2325 от давления основного гидростатического прессования, изделия из твердосплавных металлических порошков( 3 и 4) обладают в соответствии с ГОСТом 9391-80 требуемой твердостью, плотностью и пористостью. В то же время при величине давления предварительного прессования менее 23 от основного гидростатического изделия вообще не могут быть получены ( 1 и 2), а при величине предварительного давления более 25 от основного гидростатического изделия обладают радиальными трещинами и склонны к разрушению ( 5 и 6). Изделие не получено брикет разрушился при выпрессовке из матрицы Изделие не получено брикет разрушился при по 2 22 100 мещении в гидростат 3 23 100 Трещин нет, структура прочная. После спекания твердость, плотность и пористость соответствуют 4 25 100 ГОСТу 9391-80. Наличие радиальных трещин у изделия после ос 5 26 100 новного гидростатического прессования Изделие разрушилось при извлечении из оболочки 6 30 100 после основного гидростатического прессования Данный способ изготовления изделий из твердосплавных металлических порошков благодаря одновременно высокой пластичности пластифицированного порошка и достаточной прочности получаемой в нем полости обеспечивает получение инструмента со сложной пространственной формой режущих кромок, в частности инструмента с наличием винтовых канавок. Наличие этапа гидростатического прессования обеспечивает практически равномерную по сечению плотность инструмента, что благотворно сказывается на его эксплуатационных показателях. Способ позволяет прессовать инструмент от крупногабаритного до мелкого,трудоемкость изготовления которого другими способами весьма высока. При этом благодаря отсутствию предварительной механической обработки достигается значительная экономия дорогостоящих порошков карбидов. 1 Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

Метки: изготовления, способ, твердосплавных, порошков, изделий, металлических

Код ссылки

<a href="https://by.patents.su/4-3212-sposob-izgotovleniya-izdelijj-iz-tverdosplavnyh-metallicheskih-poroshkov.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления изделий из твердосплавных металлических порошков</a>

Предыдущий патент: Спектрометр ЭПР

Следующий патент: Терморезистор

Случайный патент: Способ лечения респираторного дистресс-синдрома взрослых у больных с острой почечной недостаточностью