Способ окраски рабочих поверхностей литейных форм с системой газового охлаждения и выталкивания отливок и устройство для его осуществления

Текст

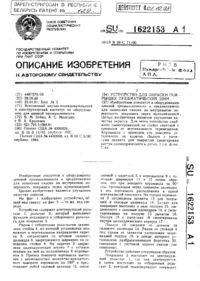

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ОКРАСКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ЛИТЕЙНЫХ ФОРМ С СИСТЕМОЙ ГАЗОВОГО ОХЛАЖДЕНИЯ И ВЫТАЛКИВАНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(73) Патентообладатель Стельмах Анатолий натьевич(57) 1. Способ окраски рабочих поверхностей литейных форм с системой газового охлаждения и выталкивания отливок, включающий создание в форме разрежения, отсос воздуха от рабочих поверхностей формы к ее нерабочей стороне до окончания заливки, подачу в рабочую полость формы через ее литниковый канал вспененной краски, у которой объем термостойкого наполнителя в единице ее объема меньше отношения объема образованного покрытия к объему полости окрашиваемой формы, отличающийся тем, что вспененную краску в рабочую полость формы подают под внешним избыточным давлением, превышающим критическое давление водяных паров при заданной температуре формы. 2114 1 2. Устройство для окраски рабочих поверхностей форм с системой газового охлаждения и выталкивания отливок,содержащее герметично закрывающуюся камеру для краски, имеющую микропористый фильтр, сообщающийся посредством воздуховода с управляющим клапаном с системой сжатого воздуха и систему подачи краски в форму,включающую пенопровод с управляющим и торцовым запорным клапанами, отличающееся тем, что камера для краски выполнена в виде цилиндра с расположенным в его верхней части поршнем, связанным с приводом вертикального возвратно-поступательного перемещения, микропористый фильтр расположен внизу цилиндра, а пенопровод системы подачи краски пропущен сквозь фильтр внутрь цилиндра, при этом в поршне со стороны торца,обращенного к фильтру, выполнено глухое отверстие, соосное с пенопроводом. Изобретение относится к литейному производству, а именно к окраске постоянных форм с системой газового охлаждения и выталкивания отливок. Известен способ окраски рабочих поверхностей постоянных микропористых форм с системой газового охлаждения и выталкивания отливок, включающий создание в форме разрежения, отсос воздуха от рабочих поверхностей формы к ее нерабочей стороне до окончания заливки, подачу в рабочую полость формы через ее литниковый канал вспененной краски, у которой объем термостойкого наполнителя в единице ее объема меньше отношения объема образованного покрытия к объему полости окрашиваемой формы 1. Недостатком известного способа окраски является сложность обеспечения равномерной окраски форм вспененной краской в связи с испарением пены при окраске форм, нагретых выше температуры кипения краски. Известно также устройство для окраски рабочих поверхностей литейных форм, содержащее герметично закрывающуюся камеру для краски, имеющую микропористый фильтр, сообщающийся посредством воздуховода с управляющим клапаном с системой сжатого воздуха, и систему подачи краски в форму, включающую пенопровод с управляющим и торцовым запорными клапанами 2. Недостатком известного устройства является неравномерность дозирования краски, подаваемой в форму,что приводит к неравномерности окраски ее рабочей поверхности. Задачей настоящего изобретения является исключение вышеуказанных недостатков способа и устройства для окраски поверхностей литейных форм с системой газового охлаждения и выталкивания отливок. Для решения поставленной задачи в предлагаемом способе окраски рабочих поверхностей литейных форм с системой газового охлаждения и выталкивания отливок, включающем создание в форме разрежения, отсос воздуха от рабочих поверхностей формы к ее нерабочей стороне до окончания заливки, подачу в рабочую полость формы через ее литниковый канал вспененной краски, у которой объем термостойкого наполнителя в единице ее объема меньше отношения объема образованного покрытия к объему полости окрашиваемой фомы, вспененную краску в рабочую полость формы подают под внешним избыточным давлением, превышающим критическое давление водяных паров при заданной температуре формы. Для достижения технического результата предлагается устройство, содержащее герметично закрывающуюся камеру для краски, имеющую микропористый фильтр, сообщающийся посредством воздуховода с управляющим клапаном с системой сжатого воздуха, и систему подачи краски в форму, включающую пенопровод с управляющим и торцовым запорными клапанами, в котором камера для окраски выполнена в виде цилиндра с расположенным в его верхней части поршнем, связанным с приводом вертикального возвратнопоступательного перемещения, микропористый фильтр расположен внизу цилиндра, а пенопровод системы подачи краски пропущен сквозь фильтр внутрь цилиндра, при этом в поршне со стороны торца, обращенного к фильтру, выполнено глухое отверстие, соосное с пенопроводом. Описанные способ и конструкция устройства позволяют производить окраску внутренней поверхности литейных форм вспененной краской с высокой степенью равномерности. Способ осуществляют следующим образом. Предварительно в рабочей полости формы создают разрежение за счет отсоса воздуха от ее рабочих поверхностей к нерабочей стороне, затем в рабочую полость формы через ее литниковый канал подают вспененную краску, у которой объем термостойкого наполнителя в единице ее объема меньше отношения объема образованного покрытия к объему полости окрашиваемой формы. При этом вспененную краску в рабочую полость формы подают под внешним избыточным давлением, превышающим критическое давление водяных паров при заданной температуре формы. Например, при температуре формы 158 С внешнее давление на вспененную краску должно быть выше критического 0,6 МПа, а при температуре 249 С соответственно выше 4 Мпа. 2114 1 При окраске формы для чугунного литья использовали следующие режимы окраски и состав краски краска содержала 10 серебристого графитового порошка с размером частиц 11,1 мкм, до 0,5 пенообразователя ДС-РАС, остальное - вода. Режим окраски 1. Температура формы до 250 С. 2. Внешнее давление на вспененную краску до 5 П. 3. Глубина вакуума в порах формы до 0,05 МПа. 4. Время окраски формы до 13 с. 5. Толщина слоя краски 0,10,2 мм. Форму окрашивали перед каждой заливкой для повышения ее стойкости, уменьшения коробления при выталкивании и уменьшения усилия газового выталкивания отливок. Объем наполнителя и объем вспененной краски, подаваемых в форму, определяли исходя из толщины покрытия и площади рабочей полости формы. При этом, на основании практических данных принимали оптимальный коэффициент вспенивания краски, равным 15, содержание наполнителя (графитового порошка) во вспененной краске до 1 к объему используемого пенообразователя. Содержание наполнителя во вспененной краске регулировали за счет скорости расхода воздуха при вспенивании краски. Так, при толщине покрытия 0,2 мм и площади рабочей поверхности формы 1000 см 2 соответственно объем наполнителя во вспененной краске составил 0,02 см х 1000 см 220 см 3,объем порции вспененной краски составит 20 см 3 х 1002000 см 3. Содержание наполнителя во вспененной краске контролировали и поддерживали с помощью датчиков, установленных в дозирующем устройстве, в частности изотопных, сблокированных с устройством вспенивания краски. Температуру формы контролировали и поддерживали с помощью известных термопирометров и системы охлаждения формы, которые были сблокированы между собой. При этом давление вспененной краски превышало критическое давление паров на 35. На схеме представлено в разрезе устройство для осуществления предложенного способа в собранном виде в процессе подачи краски в рабочую полость формы. Устройство содержит нижнюю 1 и верхнюю 2 полуформы, герметизированные снаружи и по разъему за пределами рабочей полости прокладкой 3. В нижней 1 и верхней 2 полуформах имеются газовые системы 4 и 5 охлаждения и выталкивания отливок с клапанами 6 и 7 соответственно. В обеих полуформах имеются вакуумные системы 8 и 9 с клапанами 10 и 11, а также установленные в их стенках управляющие клапаны 12 и 13 давления. В верхней полуформе 2 расположен литниковый канал 14, сообщающийся с рабочей полостью 15 формы. Устройство также содержит вертикально расположенную герметично закрывающуюся камеру 16 для краски,выполненную в виде цилиндра с расположенным в его верхней части поршнем 17, который связан с приводом 18 вертикального возвратно-поступательного перемещения. Снизу камера 16 закрыта микропористым фильтром 19,через который она сообщается посредством воздуховода 20, снабженного управляющим клапаном 21, с системой 22 подачи сжатого воздуха. Камера 16 также сообщается с литниковым каналом 14 формы через проходящий через микропористый фильтр 19 пенопровод 23 с управляющим 24 и торцовым 25 клапанами. На торцовом клапане 25 установлена упругая прокладка 26. Микропористый фильтр 19 выполнен с порами меньших размеров, чем размеры наполнителя краски, что исключает его закупоривание. В поршне 17 со стороны торца, обращенного к фильтру 19, выполнено отверстие 27, соосное с пенопроводом 23. Устройство работает следующим образом. Рабочую камеру 16 наполняют до верхнего уровня пенопровода 23 жидкой краской 28 в количестве, достаточном не менее, как на сменную работу устройства. При этом, камеру 16 наполняют краской 28 путем всасывания ее поршнем 17 через клапаны 24 и 25, пенопровод 23 в процессе погружения клапана 24 в жидкую краску 28 и подъема поршня 17 при закрытом клапане 21. Для окраски формы перемещают поршень 17 в нижнее положение до соприкосновения с зеркалом жидкой краски 28. При этом, из камеры 16 через клапаны 25 и 24 удаляется воздух. Затем форму прижимают к торцовому клапану 24 посредством гидроцилиндра(на фиг. не показан), закрывают управляющий клапан 25, открывают клапан 21 подачи сжатого воздуха и одновременно с помощью привода 18 поднимают поршень 17 на высоту Н со скоростью,обеспечивающей бесконечно малое разрежение в камере 16, в результате чего происходит равномерное пенообразование краски 28, осуществляемое синхронно подъему поршня 17. После подъема поршня 17 на высоту Н закрывают клапан 21 и открывают клапаны 25, 10 и 11 и быстро перемещают посредством привода 18 поршень 17 вниз до соприкосновения его с зеркалом жидкой краски 28. При нахождении поршня 17 в нижнем положении краска 28 в пенообразном состоянии поступает в форму по зазору между наружным диаметром пенопровода 23 и отверстием 27 в поршне 17. После падения давления в форме ниже атмосферного ее отсоединяют от клапана 24 и вентилируют. После чего цикл повторяется. 3 2114 1 Создание малого разрежения и постоянной высоты подъема поршня при вспенивании краски позволяет обеспечить равномерный состав и объем вспененной краски (равномерное дозирование) при каждом цикле окраски. Устройство является универсальным и позволяет окрашивать формы при низкой температуре их нагрева только под действием разрежения в форме. Работа устройства осуществляется в автоматическом режиме с помощью известных автоматических систем. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B22D 15/00, B22C 23/02

Метки: форм, системой, поверхностей, осуществления, способ, рабочих, отливок, охлаждения, литейных, выталкивания, газового, окраски, устройство

Код ссылки

<a href="https://by.patents.su/4-2114-sposob-okraski-rabochih-poverhnostejj-litejjnyh-form-s-sistemojj-gazovogo-ohlazhdeniya-i-vytalkivaniya-otlivok-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ окраски рабочих поверхностей литейных форм с системой газового охлаждения и выталкивания отливок и устройство для его осуществления</a>

Предыдущий патент: Ультразвуковой частотно-временной расходомер

Следующий патент: Кристаллизатор для непрерывной разливки металла

Случайный патент: Муфта предохранительная