Порошок для магнитно-электрического упрочнения

Номер патента: 11033

Опубликовано: 30.08.2008

Авторы: Пантелеенко Федор Иванович, Сороговец Василий Иванович, Пантелеенко Екатерина Федоровна, Люцко Василий Александрович, Гурченко Павел Семенович, Демин Михаил Иванович, Петришин Григорий Валентинович, Пантелеенко Алексей Федорович

Текст

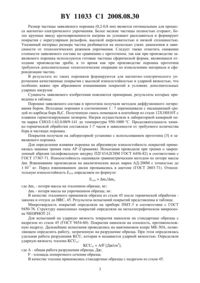

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Полоцкий государственный университет(72) Авторы Пантелеенко Федор Иванович Гурченко Павел Семенович Демин Михаил Иванович Люцко Василий Александрович Петришин Григорий Валентинович Пантелеенко Екатерина Федоровна Сороговец Василий Иванович Пантелеенко Алексей Федорович(73) Патентообладатель Учреждение образования Полоцкий государственный университет(56) ПЕТРИШИН Г.В. Вестник Брестского государственного технического университета // Машиностроение. - 2004.4. - С. 37-39. ЛЮЦКО В.А. Технология и установки магнитно-электрического упрочнения плоских поверхностей деталей машин Автореф. дис. - Новополоцк, 2004.2954 С 1, 1999.1411 1, 1996.3428442, 1969.(57) Порошок для магнитно-электрического упрочнения, каждая частица которого состоит из ядра на железной основе и борсодержащей оболочки, отличающийся тем, что ядра представляют собой отходы производства дроби из стали 40 Л, имеющие сферическую форму и диаметр 0,2-0,8 мм, а количество бора в порошке составляет 1-9 мас. . Изобретение относится к порошковой металлургии, в частности к разработке наплавочных материалов в виде порошков, и может найти применение при производстве и использовании материалов на основе отходов производства дроби для износостойких покрытий, наносимых электрофизическими методами. Известен порошок для электроконтактной приварки 1. Данный порошок состоит из частиц несферической формы, при этом каждая частица порошка содержит ядро и борсодержащую диффузионную оболочку, состоящую из боридов 2, при следующем соотношении компонентов, мас.бор 1-6 железный порошок остальное. Данный материал обладает хорошими самофлюсующимися свойствами, однако не обеспечивает высокой твердости наносимых покрытий, так как его борсодержащая оболочка состоит из боридов железа 2. Более высокую микротвердость и износостойкость покрытиям придают бориды , для образования которых в данном материале присутствует недостаточное количество бора. Кроме того, несферическая форма частиц порошка затрудняет точное дозирование порошка в рабочую зону, что значительно снижает качество наносимых покрытий методом магнитно-электрического упрочнения. 11033 1 2008.08.30 Известен также состав порошка для наплавки 2. Каждая частица данного порошка состоит из ядра сплава ПР-10 Р 6 М 5 и борсодержащей диффузионной оболочки при следующем соотношении компонентов, мас.бор 2-12 ПР-10 Р 6 М 5 остальное. Данный состав благодаря наличию борсодержащей диффузионной оболочки обеспечивает получение гетерогенных покрытий твердые бориды 2 В инаходятся в более мягкой матрице. Такие покрытия обладают высокой твердостью и износостойкостью. Однако химико-термическая обработка порошка приводит к неравномерному распределению легирующих элементов в частице. Этот недостаток переносится и на покрытия,что значительно снижает их ударную вязкость. Кроме того, данный порошок, имея основу, содержащую значительное количество вольфрама и молибдена, достаточно дорогой. Наиболее близок по техническому решению к заявляемому состав порошка для наплавки 3. Каждая частица этого порошка представляет собой ядро, состоящее из стали 45,и борсодержащую диффузионную оболочку при следующем соотношении компонентов,мас.бор 2,5-6,5 сталь 45 остальное. Покрытия, нанесенные с использованием такого порошка, обладают хорошими технологическими свойствами твердые бориды железа 2 иобеспечивают высокую износостойкость, а ферритно-перлитная матрица обеспечивает пластичность покрытий. Однако приведенный интервал варьирования содержания в материале бора узок и не позволяет получать широкую гамму покрытий с различными технологическими свойствами. Для получения покрытий, обладающих высокой ударной вязкостью, содержание бора в исходном материале не должно превышать 2 . В то же время из-за технологических особенностей процесса магнитно-электрического упрочнения при нанесении покрытий с высокими характеристиками по износостойкости требуется повышенное содержание бора вследствие его выгорания. Из-за этого верхняя граница содержания бора в материале должна быть несколько выше. Кроме того, несферическая форма частиц порошка ухудшает условия работы дозирующего устройства, что негативно сказывается на качестве покрытия. Следует отметить также высокую трудоемкость получения порошковых материалов из стали 45. Задачей настоящего изобретения является создание недорогого порошка для электрофизических методов упрочнения, обеспечивающего получение качественных покрытий,обладающих высокой износостойкостью и ударной вязкостью. Поставленная задача решается тем, что разработан порошок для магнитно-электрического упрочнения, каждая частица которого состоит из ядра на железной основе и борсодержащей оболочки. При этом ядра представляют собой отходы производства дроби из стали 40 Л, имеющие сферическую форму и диаметр 0,2-0,8 мм, а количество бора в порошке составляет 1-9 мас. . Отличительными признаками заявляемого изобретения являются иное содержание ингредиентов, а именно исходного материала, а также иные структурные характеристики ингредиента - определенные форма и размер. Применение отходов производства дроби позволяет исключить дополнительно проводимые операции по сфероидизации порошка. Сферическая форма частиц порошка определяет его хорошую текучесть, что создает благоприятные условия для работы дозирующего устройства и позволяет более точно подавать порошок в рабочую зону. Так как при магнитно-электрическом упрочнении точное дозирование порошка является одним из наиболее значимых факторов, влияющих на качество наносимого покрытия, сферическая форма частицы, определяющая текучесть порошка, обеспечивает повышение качества покрытий. 2 11033 1 2008.08.30 Размер частицы заявляемого порошка (0,2-0,8 мм) является оптимальным для процесса магнитно-электрического упрочнения. Более мелкие частицы полностью сгорают, более крупные ввиду кратковременности нагрева не успевают расплавиться и формируют покрытия с нерегулярным рельефом, высокой шероховатостью и низкой сплошностью. Указанный интервал размера частиц разбивается на несколько узких диапазонов в зависимости от технологических режимов упрочнения. Следует также отметить снижение стоимости заявляемого состава по сравнению с прототипом, так как при производстве заявляемого порошка используются готовые частицы сферической формы, являющиеся отходами производства дроби, в то время как при производстве порошка прототипа требуются дополнительные технологические операции по измельчению материала и сфероидизации частиц. В результате из таких порошков формируются для магнитно-электрического упрочнения качественные покрытия с высокой износостойкостью и ударной вязкостью, что особенно важно при абразивном изнашивании покрытий в условиях дополнительных ударных нагрузок. Сущность заявляемого изобретения поясняется примерами, результаты которых приведены в таблице. Порошки заявляемого состава и прототипа получали методом диффузионного легирования бором. Исходные порошки в соотношении 17 перемешивали с насыщающей средой из карбида бора В 4 С. Полученную смесь помещали в контейнер из стали 12 Х 18 Н 10 Т с плавким герметизирующим затвором. Нагрев осуществляли в лабораторной камерной печи марки СНОЛ-1.62.0.08/9-141 до температуры 950-1000 С. Продолжительность химико-термической обработки составляла 1-7 часов в зависимости от требуемого количества бора в частицах порошка. Покрытия получали на лабораторной установке с использованием прототипа 3 и заявляемого порошка. Для определения влияния порошка на абразивную износостойкость покрытий применялась машина трения типа АР (Германия). Испытания проводили при трении о закрепленный абразив (шлифовальную шкурку П 2 Г 43 А 2 СНМ ГОСТ 6456-82) в соответствии с ГОСТ 17367-71. Износостойкость оценивали гравиметрическим методом по потере массы. Взвешивание производили на аналитических весах марки АД-200 М с точностью до 110-7 кг. Перед взвешиванием диски промывались в ацетоне (ГОСТ 2603-71). Относительную износостойкость Еотн определяем по формуле Еотнэ/,где э - потеря массы на эталонном образце, мг- потеря массы на упрочненном образце, мг. В качестве эталонного применяли образец из стали 45 после термической обработки закалка и отпуск до э 45. Результаты испытаний покрытий представлены в таблице. Микротвердость покрытий определяли на приборе ПМТ-3 в соответствии с ГОСТ 9450-76. Структуру нанесенных покрытий определяли на металлографическом микроскопе -21. Для испытаний на ударную вязкость покрытия наносили на стандартные образцы с надрезом из стали 45 (ГОСТ 9454-60). Покрытия наносили на плоскость, противоположную надрезу. Дальнейшие испытания проводились на маятниковом копре МК-30 А, позволяющем определить работу, затраченную на разрушение образца. При этом определялась удельная работа разрушения , которая и называется ударной вязкостью. Определяли ударную вязкость эталона эт эт/ Дж/см 2,где А - общая работа разрушения образца, Дж- площадь поперечного сечения образца. В качестве эталона принимались стандартные образцы с надрезом из стали 45. 3 11033 1 2008.08.30 Затем определяли условную ударную вязкость КСусл наплавленного слоя из прототипа и заявляемого порошка л/н Дж/см 2,где А - общая работа разрушения всего образца, Дж н - площадь поперечного сечения нанесенного слоя на образце. В заключение определяли относительную ударную вязкость отнусл/Сэт. Все полученные результаты подвергали обработке с использованием аппарата математической статистики. Результаты проведенных испытаний заявляемого порошка и прототипа сведены в таблицу. Свойства нанесенного покрытия Микротвердость, ГПа Из данных, приведенных в таблице, видно, что микротвердость и ударная вязкость у прототипа и разработанного материала в диапазоне по содержанию бора 3-6,5 мас.находятся на одном уровне. Износостойкость заявляемого порошка несколько выше по сравнению с прототипом. Это обусловлено повышением сплошности нанесенных покрытий за счет использования порошка со сферической формой частиц наиболее оптимального для магнитно-электрического упрочнения диаметра (в примерах диаметр частиц заявляемого порошка составлял 0,400,63 мм). Из таблицы также видно, что снижение количества бора в порошке приводит к снижению износостойкости, но повышает ударную вязкость покрытий. Такие покрытия целесообразны при наличии ударных нагрузок с высокой удельной энергией удара. Повышенное содержание бора (свыше 6,5 мас. ) снижает ударную вязкость покрытий, однако несколько повышает их износостойкость. Таким образом, предложенный порошок для магнитно-электрического упрочнения по сравнению с прототипом обладает более высокой износостойкостью, не уступает по микротвердости и ударной вязкости, более технологичен в использовании. При этом заявляемый порошок значительно дешевле прототипа. Источники информации 1. Патент Республики Беларусь 2954, МПК В 23 К 35/36, 1993. 2. А.с. СССР 1633657, МПК В 23 К 35/36, 1989. 3. Патент Республики Беларусь 1411, МПК В 23 К 35/30, 1994 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B23K 35/30

Метки: магнитно-электрического, порошок, упрочнения

Код ссылки

<a href="https://by.patents.su/4-11033-poroshok-dlya-magnitno-elektricheskogo-uprochneniya.html" rel="bookmark" title="База патентов Беларуси">Порошок для магнитно-электрического упрочнения</a>

Предыдущий патент: Штамм Porcine reproductive and respiratory syndrome virus рода Arterivirus КМИЭВ-35 для изготовления вакцины против репродуктивно-респираторного синдрома свиней

Следующий патент: Способ изготовления биоковров для укрепления земляных сооружений

Случайный патент: Проточная кондуктометрическая ячейка