Устройство для магнитно-электрического нанесения покрытия из ферромагнитного порошка

Номер патента: 8825

Опубликовано: 30.12.2006

Авторы: Пантелеенко Федор Иванович, Люцко Василий Александрович, Соболев Виктор Федорович, Лапицкий Евгений Евгеньевич, Петришин Григорий Валентинович

Текст

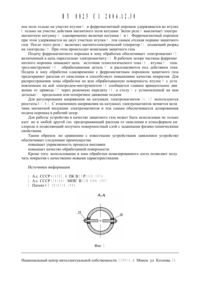

вращения вокруг продольной оси. соединенную с бункером посредством газопровода систему подачи защитного газа систему его ионизации с установленным внутри втулки рабочим органом в виде двух электродов. электрически связанным с источником постоянного тока связанную с фазовым генератором магнитную систему. а также соединяемый с поверхностями втулки и обрабатываемой детали источник технологического тока при этом магнитная система содержит два параллельно подключенных к фазовому генератору электромагнита выполненных с возможностью изменения их рабочего напряжения и установленных последовательно за бункером и непосредственно перед электродом. соответственно. и три охватывающие втулку электромагнитные катушки. установленные между электромагнитами на равных расстояниях друг от друга две из которых. ближайшие ко второму электромагниту. электрически связаны между собой. причем каждый из указанных электромагнитов выполнен в виде двух катушек с сердечниками. установленными диаметрально противоположно друг другу относительно оси втулки. катушки первого электромагнита соединены друг с другом согласно-последовательно. а фазовый генератор выполнен с возможностью последовательного включения электромагнитов и электромагнитных катушек со сдвигом по фазе. достаточным для последовательной подачи порций порошка внутри втулки от бункера к электроду отличающееся тем. что фазовый генератор электрически связан с источником технологического тока катушки второго электромагнита соединены между собой встречно-последовательно. его сердечники выполнены П-образной формы с возможностью образования при включении различных магнитных полюсов на любых соседних их концах. а рабочий орган системы ионизации газа. электроды которого выполнены неплавящимися. установлен между двумя электрически связанными друг с другом электромагнитными катушками.2 . Устройство по п. 1 . отличающееся тем. что электрод для подачи порошка в зону обработки выполнен в виде втулки с радиальными пазами на торцевой рабочей поверхностиИзобретение относится к области электрофизических и электрохимических методов обработки. в частности к устройствам для нанесения покрытий из ферромагнитных порошков в магнитном поле с наложением электрических разрядов и может найти широкое применение в машиностроении и машиноремонте для повышения износостойкости и кор розионной стойкости деталей машин различного класса.Известно устройство для нанесения металлических покрытий 1 1 на поверхность токопроводящей заготовки. подключенной к одному полюсу источника тока электрическими разрядами в магнитном поле. содержащее бункер с порошком. систему его подачи в рабочий зазор. электромагнит с полюсными наконечниками. образующими корытообразные углубление под заготовкой. и размещенный между наконечниками электрод. подключенный к другому полюсу источника токаСистема подачи порошка предусматривает транспортирование его из бункера в зону обработки в потоке охлаждающей жидкости. При работе системы. из-за нестабильности дозирования порошка бункером и дальнейшего его объемного перераспределения в потоке жидкости. не обеспечивается равномерная во времени и по ширине упрочняемой поверхности подача порошка в рабочий зазор. А это приводит к случайному характеру распределения расплава порошка по упрочняемой поверхности. что приводит к отклонению сплошности и толщины наносимого покрытия от заданных значений. а следовательно. снижает качество обработки Кроме того. осуществление процесса в средеохлаждающей жидкости приводит к снижению толщины и твердости наносимого слоя. что ухудшает эксплуатационные свойства упрочненных деталей.Известно также устройство для упрочнения деталей ферромагнитными порошками в магнитном поле 2 1 . содержащее электромагнит с сердечником в виде вращающейся оправки с жестко закрепленным на ней электродом. выполненным в виде зубчатого колеса источник технологического тока подключенный контактными элементами к оправке иупрочняемой детали. бункер с отверстием для подачи порошка установленный одной стенкой параллельно торцовой поверхности зубчатого колеса между зубьями которого расположены вставки из диамагнитного материала а ось симметрии отверстия совпадает с горизонтальной диаметральной линией зубчатого колеса при этом на противоположной стенке бункера установлен с возможностью возвратно-поступательного перемещения в направлении оси оправки постоянный магнит с системой установки его положения. ось которого совпадает с осью отверстия. а также механизм изменения площади отверстия в бункере.Данное устройство имеет следующие недостатки.1 . Система подачи ферромагнитного порошка предусматривает предварительное дозирование его за счет взаимодействия магнитных полей электрода и постоянного магнита последующее уплотнение его калибрующим роликом и затем. совместное с электродом. транспортирование в рабочий зазор Такая многоступенчатая система дозирования и подачи приводит к снижению равномерности распределения порошка на торце электрода с одной стороны из-за возникающих. во время вращения оправки с электродом. центробежных сил. стремящихся переместить порошок к периферии электрода и с другой стороны из-за стремления магнитного поля электрода локализовать порошок в центральных частях торцов зубьев электрода. Это в конечном счете снижает качество наносимого покрытия2 . Процесс упрочнения осуществляется непосредственно в воздушной атмосфере без какой-либо защитной среды. а это приводит к снижению стабильности горения дуги и образованию различных окислов. что также снижает качество наносимых покрытий. а следовательно. и эксплуатационные характеристики упрочненных деталейНаиболее близким к заявляемому устройству по технической сущности является устройство для электроэрозионного упрочнения поверхностей ферромагнитными порошками в магнитном поле Э 1. содержащее бункер и электрод. выполненные с отверстиями для подачи порошка из бункера в зону обработки и соединенные между собой посредством электропроводной диамагнитной втулки. установленной с возможностью ее вращения вокруг продольной оси. соединенную с бункером посредством газопровода систему подачи защитного газа. систему его ионизации. а также соединяемый с поверхностями втулки и обрабатываемой детали источник технологического тока. при этом магнитная система содержит два параллельно подключенных к фазовому генератору электромагнита. вь 1 полненных с возможностью изменения их рабочего напряжения и установленных последовательно за бункером и непосредственно перед электродом. соответственно. и три охватывающие втулку электромагнитные катушки. установленные между электромагнитами на равных расстояниях друг от друга. две из которых. ближайшие ко второму электромагниту электрически связаны между собой. причем каждый из указанных электромагнитов выполнен в виде двух катушек с сердечниками. установленными диаметрально противоположно друг другу относительно оси втулки. катушки первого электромагнита соединены друг с другом согласно-последовательно. а фазовый генератор выполнен с возможностью последовательного включения электромагнитов и электромагнитных катушек со сдвигом по фазе. достаточным для последовательной подачи порций порошка внутри втулки от бункера к электродуОднако данное устройство имеет следующие недостатки.1 . В основе системы дозирования лежит инерционно-механическое перемещение порошка из бункера через втулки и отверстие в электроде непосредственно в рабочий зазор за счет гравитационных сил и вибраций диска с электродами. которые функционально не связаны с основными технологическими параметрами процесса упрочнения величиной магнитной индукции и силой технологического тока в рабочем зазоре). Поэтому нестабильность геометрических размеров зерен порошка и физико-механических характеристик поверхностей. формирующих рабочий зазор. а также несогласования подачи порции порошка в зазор с количеством подводимой туда энергии. приводят к неравномерности расплавления порошка и распределения расплава по обрабатываемой поверхности. а следовательно. и к снижению качества наносимого покрытия2. При электрических разрядах в рабочем зазоре выходные отверстия в электродах частично изменяют свою форму и размеры из-за переноса части расплава на поверхности электродов в зоне расположения отверстий. Это обусловлено тем. ЧТО магнитное поле электромагнита не распределяет равномерно порошок по всей рабочей торцовой части электродов. локализует его на рабочих поверхностях электродов и обрабатываемой поверхности непосредственно в зоне выходных отверстий в электродах. а это приводит к нарушению стабильности процесса дозирования. что также снижает качество наносимых покрытийЗадачей настоящего изобретения является повышение качества наносимого покрытия за счет более точной дозированной подачи порошка через электрод и осуществления процесса в активированном защитном газеПоставленная задача решается тем. что в известном устройстве. содержащем бункер и электрод. выполненные с отверстиями для подачи порошка из бункера в зону обработки и соединенные между собой посредством электропроводной диамагнитной втулки. установленной с возможностью ее вращения вокруг продольной оси. соединенную с бункером посредством газопровода систему подачи защитного газа систему его ионизации с установленным внутри втулки рабочим органом в виде двух электродов. электрически связанным с источником постоянного тока связанную с фазовым генератором магнитную систему. а также соединяемый с поверхностями втулки и обрабатываемой детали источник технологического тока при этом магнитная система содержит два параллельно подключенных к фазовому генератору электромагнита выполненных с возможностью изменения их рабочего напряжения и установленных последовательно за бункером и непосредственно перед электродом. соответственно. и три охватывающие втулку электромагнитные катушки. установленные между электромагнитами на равных расстояниях друг от друга две из которых. ближайшие ко второму электромагниту. электрически связаны между собой. причем каждый из указанных электромагнитов выполнен в виде двух катушек с сердечниками. установленными диаметрально противоположно друг другу относительно оси втулки. катушки первого электромагнита соединены друг с другом согласно-последовательно. а фазовый генератор выполнен с возможностью последовательного включения электромагнитов и электромагнитных катушек со сдвигом по фазе. достаточным для последовательной подачи порций порошка внутри втулки от бункера к электроду. согласно изобретению. фазовый генератор электрически связан с источником технологического тока а катушки второго электромагнита соединены между собой встречно-последовательно. При этом его сердечники выполнены П-образной формы с возможностью образования при включении различных магнитных полюсов на любых соседних их концах. а рабочий орган системы ионизации газа. электроды которого выполнены неплавящимися. установлен между двумя электрически связанными друг с другом электромагнитными катушками.Снабжение устройства системой подачи газа позволяет более точно регулировать его подачу дозировать) в рабочую зону за счет изменения давления газа и вести обработку в защитной среде Все это в комплексе повышает качество наносимых покрытий. Снабжение устройства системой ионизации газа позволяет ионизировать газ и. например. при использовании азота и ферропорошков. содержащих бор. хром. титан. ванадий. вольфрам. обеспечивать благоприятные условия для физико-химического взаимодействия данных элементов и получать покрытия с высокими износостойкими свойствами. что также повышает качество обработки. Выполнение рабочего органа системы ионизации в виде двух неплавящихся электродов является наиболее простым техническим решением и позволяющим. кроме того. применять наиболее простой. доступный и распространенный магнитоэлектрический генератор - магнето. используемый в транспортных средствах с двигателями внутреннего сгорания. Первый электромагнит предназначен для первого этапа дозирования ферромагнитного порошка Именно согласно-последовательное включение его катушек обеспечивает получение на сердечниках катушек разных полюсов юг и север . что дает возможность вь 1 тягивать и задерживать на определенное время время включения катушки) в рабочей зонесердечников. т.е на их торцах. определенное количество порошка. Второй электромагнит предназначен для дозирования определенной порции порошка непосредственно в рабочий зазор. а выполнение его сердечника П-образной формы обеспечивает равномерное распределение порошка по рабочей торцевой поверхности электрода. выполненного с радиальнь 1 ми пазами Радиальные пазы способствуют концентрации порошка на определенных рабочих участках торца электрода созданию импульсов магнитного поля в зазоре и препятствуют эрозии и заплавлению выходного отверстия электрода. Соединение катушек второго электромагнита встречно-последовательно обеспечивает получение на П-образных сердечниках электромагнитов разных полюсов юг и север как в горизонтальной. так и в вертикальной плоскостях. что позволяет обеспечивать дозирование порошка в рабочий зазор и равномерное его распределение по торцовой рабочей части электрода. Все это в комплексе также способствует повышению качества наносимого покрытия.Первая электромагнитная катушка предназначена для второго этапа дозирования Она включается после срабатывания первого электромагнита со сдвигом по фазе. обеспечивающим распределение и удерживание определенной порции порошка в своей рабочей зоне по всей внутренней полости диамагнитной электропроводной втулки Выполнение втулки из диамагнитного материала позволяет создавать магнитное поле. а следовательно. удерживать ферромагнитный порошок только в рабочих зонах всех электромагнитных катушек и электромагнитов Выполнение ее электропроводной позволяет подавать электрический ток в рабочий зазор между электродом и упрочняемой поверхностью детали.Изобретение поясняется чертежами. фиг 8 и фиг 2 На фиг 8 показаны электронная схема и общий вид устройства. на фиг. 2 - устройство системы ионизации защитного газаУстройство состоит из стола 8 . на котором на электроизоляционной прокладке 2 установлена обрабатываемая деталь 8 . Электромагнитные катушки 8 . 5 . 6 . подключенные к фазовому генератору через реле 8 . жестко установлены относительно стола. Внутри катушек с зазором установлена втулка 9 . выполненная из немагнитного электропроводного материала На одном конце втулки установлен электрод-инструмент 8 8 . выполненный в виде диска с радиальными пазами. а другой конец втулки соединен с бункером 8 8 . Бункер соединен с источником защитного газа 8 2 . например азота В бункере 8 8 предусмотрен дозатор 8 8 . предназначенный для регулировки подачи порошка в рабочую полость втулки 9 . Электромагнит 8 8 . подключенный к фазовому генератору . установлен на втулке 9 непосредственнопосле бункера 88 Параллельно ему в цепь включен электромагнит 85 с сердечником П-образной формы. установленный на рабочем конце втулки 9. Напряжение на катушках электромагнитов 8 8 . 8 5 регулируется с помощью реостатов 8 8 . 8 2 . Втулка 9 и упрочняемаядеталь 8 подключены к источнику технологического тока 8 6 . в качестве которого применяется генератор униполярных импульсов типа УРМЗ Источник технологического тока 8 6 также электрически связан с фазовым генератором . обеспечивающим включение электромагнитов 88. 8 5. электромагнитных катушек 8. 5. 6 и генератора импульсов 8 6 со сдвигом по фазе Вращение втулки 9 обеспечивается электроприводом 8 . соединенным с ней ременной передачей 8 8 . В качестве привода применяется двигатель постоянного тока типа ЧПА-9 8 М ГОСТ 8 8 8 - 8 . В конструкции втулки 9 предусмотрена также система ионизации защитного газа Система ионизации защитного газа 8 фиг. 2 8 состоит из двух неплавящихся электродов 89. установленных во втулке 9 и изолированных электроизоляционными вставками 282 Электроды соединены с магнитоэлектрическим генератором 2 8 . управляемым реле 8 . Устройство работает следующим образом. Включается электропривод 8 . сообщающий через ременную передачу 8 8 вращательное движение втулке 9 и. соответственно. электроду-инструменту 8 8 . В бункер 8 8 от источника защитного газа 8 2 подается газ. например. азот На катушки электромагнита 8 8 через фазовый генератор подается ток При этом гранулы порошка вытягиваются из бункера 8 8 и удерживаются магнитным полем После этого с небольшим сдвигом по фазе включается электромагнитная катушка 8 . подключенная к источнику переменного тока через фазовый генератор и реле 8 . Так как втулка выполнена из немагнитного материала электромагнитная катушка создает магнит

МПК / Метки

МПК: B23H 9/00, C23C 14/35

Метки: порошка, ферромагнитного, магнитно-электрического, устройство, нанесения, покрытия

Код ссылки

<a href="https://by.patents.su/6-8825-ustrojjstvo-dlya-magnitno-elektricheskogo-naneseniya-pokrytiya-iz-ferromagnitnogo-poroshka.html" rel="bookmark" title="База патентов Беларуси">Устройство для магнитно-электрического нанесения покрытия из ферромагнитного порошка</a>

Предыдущий патент: Алмазный круг с внутренней режущей кромкой для резки монокристаллов кубической сингонии на пластины

Следующий патент: Способ получения натриевой соли бактериохлорина е6

Случайный патент: Установка для обработки кристалла алмаза