Способ получения расширяющей добавки в цемент

Номер патента: 8696

Опубликовано: 30.12.2006

Авторы: Матвиец Александр Александрович, Сакович Андрей Андреевич, Мечай Александр Анатольевич, Ястремский Валерий Леонидович, Кузьменков Михаил Иванович, Протько Наталья Сергеевна

Текст

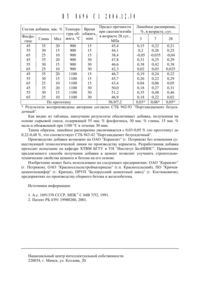

(54) СПОСОБ ПОЛУЧЕНИЯ РАСШИРЯЮЩЕИ ДОБАВКИ В ЦЕМЕНТ(71) Заявитель Учреждение образования Белорусский государственный технологический университет (ВУ)(72) Авторы Кузьменков Михаил Ивано вич Мечай Александр АнатольевичПротько Наталья Сергеевна Матви еЦ Александр Александрович Яст ремский Валерий Леонидович Са кович Андрей Андреевич (ВУ)(73) Патентообладатель Учреждение образования Белорусский государственный технологический университетСпособ получения расширяющей добавки в Цемент путем обжига в течение 15-30 мин смеси, включающей фосфогипс и глину, отличающийся тем, что обжиг осуществляют при 900-1100 С и используют смесь, дополнительно содержащую мел, при следующем соотнощении компонентов, мас.Известен способ получения добавки в Цемент, включающий предварительное измельчение до остатка на сите Не 008 в количестве 10 алюмосиликатного компонента и гипса,которые смещивают в соотнощении (15-30)-(70-85) мас. , а затем смесь подвергают термообработке при 1200 С в течение 2 ч 1.Недостатками данного способа получения добавки в Цемент являются высокая температура обжига, больщая его продолжительность и низкая величина линейного расщирения цементного камня.Наиболее близким к заявляемому способу получения добавки в Цемент по технической сущности и достигаемому результату является способ, включающий обжиг смеси фосфогипса и глины при соотнощении компонентов (60-80)-(20-40) мас. и последующий обжиг смеси при 800-900 С в течение 15-30 мин. Добавка вводится на стадии помола портландцемента в количестве 10 мас. от массы клинкера 2.Недостатком данного способа получения добавки в Цемент является низкая величина линейного расщирения цементного камня.Задачей предлагаемого Изобретения является увеличение величины линейного расширения цементного камня.Для решения поставленной задачи предлагается способ получения расширяющей добавки в цемент путем обжига в течение 15-30 мин смеси, включающий фосфогипс и глину, отличающийся тем, что обжиг осуществляют при 900-1100 С, а смесь дополнительно содержит мел при следующем соотношении компонентов, мас.Фосфогипс, глину и мел предварительно смешивают в водной среде в заданном соотношении. Полученный сырьевой шлам подвергают обжигу при 900-1100 С в течение 1530 мин. Во время обжига в смеси протекают следующие процессы испарение физической влаги, полная дегидратация фосфогипса до ангидрита, разложение глинистых минералов,декарбонизация мела, образование сульфоалюмината кальция 3(Са 0-А 1203)-Са 504, сульфоферрита кальция 2 Са 0-Ре 203-Са 504, сульфосиликата кальция 2(2 Са 0-5102)-Са 504,алюминатов и силикатов кальция. Введение в состав сырьевой смеси мела позволяет интенсифицировать образование сульфоминералов за счет достижения более оптимальногостехиометрического соотношения минералообразующих оксидов и значительно снизить негативное воздействие нежелательных примесей в составе глины при формировании сульфоалюмината кальция.Для приготовления цементов применяют портландцементный клинкер (85 мас. ) и добавку (15 мас. ), вводимую на стадии помола цемента. В процессе твердения цементного камня образуются высоководные формы гидросульфосиликата и гидросульфоалюмината кальция, кристаллы которых оказывают расширяющее действие на твердеющую систему.Изобретение поясняется выполнением конкретного примера.Берут глину следующего химического состава (мас. ) 5102 - 65,97 А 1203 - 14,62 Ре 203 - 4,40 Т 102 - 0,61 Са 0 - 1,54 М 30 - 1,30 503 - 0,25 ППП - остальное фосфогипс(мас. ) 5102 - 0,80 А 1203 - 0,30 Ре 203 - 0,40 Т 102 - 0,07 Са 0 - 33,36 М 30 - 1,20 К 20 0,15 1 Та 20 - 0,33 503 - 41,60 Р 205 - 1,50 ППП - остальное, и мел (мас. ) 5102 - 3,8 А 1203- 0,4 Ре 203 - 0,2 Са 0 - 52,8 М 30 - 0,3 К 20 - 0,2 Ма 20 - 0,4 ППП - остальное. Указанные компоненты в соотношении соответственно 3055 15 мас. размучивают в водной среде в лабораторной мешалке до получения шлама с влажностью 50-55 . Приготовленный шлам заливают в тигли и обжигают при температуре 1100 С в течение 30 мин. Полученный спек охлаждают на воздухе и подвергают совместному помолу с цементным клинкером в соотношении 1585 мас. до остатка на сите Не 008 не более 15 . Минералогический состав клинкера (мас. ) 3 Са 0-5102 - 58,06 2 Са 0-5102 - 21,3 3 Са 0-А 1203 4,56 4 Са 0-А 1203-Ре 203 - 14,67. Полученный цемент испытывали на прочность при сжатии и изгибе согласно СТБ ЕН 197-1-2000, СТБ ЕН 197-2-2000 и на линейное расширение согласно СТБ 942-93. 0 стальные примеры выполнены аналогично, но отличаются количественным составом компонентов, временем и температурой обжига и представлены в таблице.Состав добавки, мас. Темпега- ГРРЕЗПЗП ЛИЗТРНЗ 11 Р Фосфо- Глина Мел дччгго в возраш 28 сут, 3 7 28 гипс а 45 35 20 900 45,4 0,15 0,22 0,21 55 30 15 900 44,1 0,2 0,26 0,25 65 25 10 900 38,4 -0,05 -0,035 -0,04 45 35 20 900 47,8 0,31 0,25 0,29 55 30 15 900 46,6 0,38 0,42 0,38 65 25 10 900 42,3 0,02 0,03 0,025 45 35 20 1100 46,7 0,19 0,24 0,22 55 30 15 1100 45,7 0,26 0,22 0,29 65 25 10 1100 43,4 0,04 0,06 0,05 45 35 20 1100 50,0 0,18 0,27 0,31 55 30 15 1100 51,2 0,35 0,48 0,46 65 25 10 1100 46,9 0,18 0,22 0,02 По прототипу 56,9/7,2 0,03 0,06 0,05Результаты воспроизведены авторами согласно СТБ 942-93 Портландцемент безусадочнь 1 й.Как видно из таблицы, наилучшие результаты обеспечивает добавка, полученная на основе сырьевой смеси, содержащей 55 мас. фосфогипса, 30 мас. глины, 15 мас. мела и обожженной при 1100 С в течение 30 мин.Таким образом, линейное расширение увеличивается с 0,03-0,05 (по прототипу) до 0,22-0,48 , что соответствует СТБ 943-42 Портландцемет безусадочный.Производство добавки возможно на ОАО Керамзит (г. Петриков) без изменения существующей технологической линии по производству керамзита. Разработанная добавка проходит испытание па кафедре ХТВМ БГТУ и УН Институт БелНИИС. Применение предлагаемого способа получения добавки в цемент позволит улучшить строительнотехнические свойства цемента и бетона на его основе.Изобретение может быть использовано на следующих предприятиях ОАО Керамзит(г. Петриков), ОАО Красносельскстройматериаль 1 (г.п. Красносельский), ПО Кричевцементнощифер (г. Кричев), ПРУП Белорусский Цементный завод (г. Костюковичи),предприятиях по производству сборного бетона и железобетона.Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C04B 7/04

Метки: получения, цемент, добавки, способ, расширяющей

Код ссылки

<a href="https://by.patents.su/3-8696-sposob-polucheniya-rasshiryayushhejj-dobavki-v-cement.html" rel="bookmark" title="База патентов Беларуси">Способ получения расширяющей добавки в цемент</a>