Способ изготовления абразивного круга

Номер патента: 3437

Опубликовано: 30.06.2000

Авторы: Баран Анатолий Александрович, Звонарев Евгений Владимирович, Сенченко Александр Михайлович

Текст

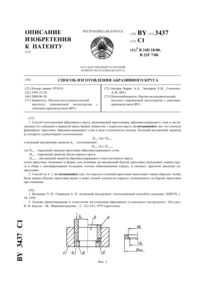

22 7/08 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО КРУГА(71) Заявитель Научно-исследовательский институт порошковой металлургии опытным производством(73) Патентообладатель Научно-исследовательский институт порошковой металлургии с опытным производством(57) 1. Способ изготовления абразивного круга, включающий прессование абразивсодержащего слоя и последующее его спекание в закрытой пресс-форме совместно с корпусом круга, отличающийся тем, что сначала формируют прессовку абразивсодержащего слоя в виде ступенчатого кольца, больший внутренний диаметр б которого удовлетворяет соотношению п.к.б н.о.,а меньший внутренний диаметр мсоотношению н.о.м а.с.к.,где п.к. - наружный диаметр прессовки абразивсодержащего слоя н.о. - наружный диаметр обода корпуса круга а.с.к. - внутренний диаметр абразивсодержащего слоя спеченного круга,затем прессовку помещают в форму для спекания, на внутренний буртик прессовки укладывают корпу круга в сборе с центрирующими кольцами, плотно обжимающими корпус, и спекают, прилагая давление допрессовки. 2. Способ по п. 1, отличающийся тем, что высоты ступеней прессовки выполняют таким образом, чтобы были равны объемы прессовки выше и ниже осевой плоскости корпуса, помещенного на буртик прессовки при спекании.(56) 1. Белицкая Э. И., Свиридов А. П. Алмазный инструмент, изготовляемый способом спекания. ЛДНТП, с. 38, 1959. 2. Основы проектирования и технологии изготовления абразивного и алмазного инструмента / Под ред. В. Н. Бакуля. - М. Машиностроение. - С. 222-223, 1975 (прототип). 3437 1 Изобретение относится к порошковой металлургии, а именно к изготовлению алмазных отрезных кругов,и может быть использовано в различных отраслях промышленности. Известны способы изготовления такого инструмента, включающие напрессовывание абразивсодержащего слоя на корпусную часть, перенесение прессовки в форму для спекания и доуплотнение рабочего слоя после разогрева заготовки до температуры спекания либо вне зоны печи, либо в самой зоне нагрева. В частности, известен способ 1, согласно которому на участке корпуса круга, контактирующем с рабочим слоем,выполняют гребешок, отогнутый навстречу направлению приложения силы прессования, который, деформируясь под действием последней, уплотняет порошковый слой материала, находящегося под ним, и принимает горизонтальное положение под действием силы сжатия. Такая схема прессования позволяет выполнять засыпку абразивсодержащей шихты в пресс-форму с одной стороны, однако характеризуется большим процентом брака при изготовлении кругов малой высоты за счет разрушения напрессованного рабочего слоя под действием силы упругого последействия отогнутого гребешка и неравномерной плотности прессовки, а также малой производительностью из-за большой доли ручного труда и сложности механизации работ по такой схеме. Наиболее близким по технической сущности к предлагаемому способу является способ 2, включающий напрессовку абразивсодержащего слоя на корпус с контактным ободом при последовательном выполнении засыпки порошковой шихты и ее прессование сначала с одной стороны, а затем - после переворота прессформы и замены части ее формообразующих деталей - с другой стороны. При изготовлении кругов по этому способу получают достаточно равномерную плотность. Недостатком указанного способа является разрушение прессовок за счет их расслоения по месту контакта двух раздельно спрессованных зон. Кроме того, данный способ малопроизводителен и требует особой тщательности при разравнивании шихты. Технической задачей изобретения является сокращение технологического брака при формовании рабочего слоя абразивных кругов и повышение производительности их изготовления. Решение данной задачи достигается тем, что в способе изготовления абразивного круга, включающем прессование абразивсодержащего слоя и последующее его спекание в закрытой пресс-форме совместно с корпусом круга, сначала формируют прессовку абразивсодержащего слоя в виде ступенчатого кольца, больший внутренний диаметр б которого удовлетворяет соотношению п.к. б н.о.,а меньший внутренний диметр м - соотношению н.о.ма. с. к.,где н.к. - наружный диаметр прессовки абразивсодержащего слоя н.о. - наружный диаметр обода корпуса круга а.с.к. - внутренний диаметр абразивсодержащего слоя спеченного круга. После чего прессовку помещают в форму для спекания, на внутренний буртик прессовки укладывают корпус круга в сборе с центрирующими кольцами, плотно обжимающими корпус, и спекают, прилагая давление допрессовки. Кроме того, высоты ступеней прессовки могут быть выполнены таким образом, чтобы были равны объемы прессовки выше и ниже осевой плоскости корпуса, помещенного на буртик прессовки при спекании. Сущность предлагаемого способа поясняется схемами, представленными на фиг. 1 и 2. Согласно предложенному способу, первоначально выполняют прессование (фиг. 1) заготовки - кольцав следующей последовательности в рабочую камеру пресс-формы, образуемую стенками матрицы 1, ступенчатого стержня 2 и нижнего пуансона 3, засыпают алмазосодержащую порошковую массу а, которую прессуют за счет приложения усилия прессования Рп. к пуансону 4. После выпрессовки заготовка-кольцоимеет следующие размеры наружный диаметр п.к., больший внутренний диаметр б, меньший внутренний диаметр м. При выполнении спекания (фиг. 2) в форму для спекания на нижний пуансон 1 укладывают заготовкукольцо , как показано на схеме (торцем с диаметром м), на буртик заготовки укладывают корпус круга 2 с наружным диаметром обода н.о. в сборе с центрирующими кольцами 3, плотно обжимающими корпус, например, за счет центральной оправки 4. Прилагаемое при спекании на верхний пуансон 5 усилие доуплотнения Ру приводит к перераспределению объема абразивсодержащей массы и ее уплотнению до требуемого состояния, так что в результате формируется высокоплотный абразивсодержащий слой С круга, надежно соединенный с его корпусом и имеющий внутренний диаметр абразивсодержащего слоя к. и наружный диаметр н.к., определяемый формообразующим диаметром матрицы 6. При этом для получения симметричного расположения абразивного слоя круга относительно его корпуса и соответственно исключения брака по этой причине целесообразно на операции прессования формовать прессовку, объемы которой выше и ниже осевой плоскости А-А корпуса круга при его помещении на буртик прессовки при спекании были бы равны. В этом случае формирование абразивсодержащего слоя при спекании осуществляется с наименьшими взаимными перемещениями порошковой массы относительно рабочих 3437 1 деталей формы для спекания, что, помимо уменьшения брака, создает более благоприятные условия работы оснастки. Пример. По предлагаемому способу изготовлены образцы в количестве 6 штук алмазного отрезного круга 150 мм с высотой рабочей кромки 1 мм на медно-оловянной связке. Обод корпуса круга имел наружный диаметр 141,5 и высоту 0,5 мм. Исполнительные размеры формы для спекания позволяли формировать рабочий слой с наружным диаметром 150 мм, внутренним диаметром 140 мм. Абразивсодержащую шихту прессовали и получали прессовки с размерами наружный диаметр прессовки 149,7 мм, больший внутренний диаметр прессовки 141,8 мм, меньший внутренний диаметр 140,5 мм. При этом при общей высоте прессовки 1,34 мм высота буртика составляла 0,39 мм, что обеспечивало равенство объемов прессовки располагаемых выше и ниже осевой плоскости корпуса круга при его укладке в форму для спекания. После укладки полученной заготовки и корпуса круга в сборе с центрирующими кольцами в форму спекание выполняли, прилагая к верхнему пуансону усилие допрессовки, составляющее 1,6 т. Полученные круги имели высотный размер (1,00,05) мм, что находится в пределах поля допуска на изделие, и отличались отсутствием каких-либо дефектов, влекущих их отбраковку. При изготовлении такого же количества образцов кругов по способу прототипа при выполнении операции прессования две заготовки круга разрушились на стадии напрессовки порошкового слоя на корпус круга, еще одна заготовка имела две видимых трещины абразивного слоя. После спекания данной заготовки одна из трещин не была устранена. Так что общий выход годных кругов по способу прототипа составил 3 единицы. Их размеры также находились в диапазоне 1,0-1,05 мм. Таким образом, экспериментальное опробование предлагаемого решения подтверждает его преимущества по сравнению с известным способом. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 3

МПК / Метки

МПК: B24D 18/00, B22F 7/08

Метки: круга, изготовления, способ, абразивного

Код ссылки

<a href="https://by.patents.su/3-3437-sposob-izgotovleniya-abrazivnogo-kruga.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления абразивного круга</a>

Предыдущий патент: Устройство для эндартериэктомии

Следующий патент: Двухтактный двигатель внутреннего сгорания

Случайный патент: Планетарная эксцентриковая передача