Формовочная смесь для изготовления абразивного инструмента

Номер патента: 1620

Опубликовано: 30.03.1997

Авторы: Дробышевская Наталья Евгеньевна, Лазаретов Леонид Иванович, Подденежный Евгений Николаевич, Близнец Михаил Михайлович, Мельниченко Игорь Михайлович, Ахраменко Николай Арсеньевич

Текст

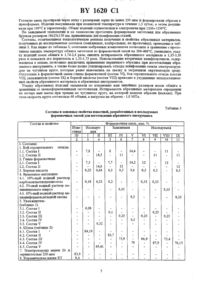

6. Ерщова Л.А. и др. Абразивные тела на керамической связке/Стеюто и керамикаг 198 бгка 11. - С. 2122ф. Гольдберг М.М. и др. Сырье и полупродукты для лакокрасочных материалов. - М Хиъшя, 1978.Изобретение относится к производству абразивных инструментов из вторичных абразивных шлифпорошков на керамической связке, которые могут быть использованы для силового обдирочНого тшшфования различного вида проката черных металлов и для вибропшифования всевозмоэкньтх металлических деталей машин.Известна формованная смесь для изготовления абразивного инструмента, включающая глину (5592 мас.), шамот или кварцевый песок, или дегидрироваинуто глину (3-20 мас.) и отходы птлифования ферритовых изделий (3-25 мас. ) 1.Материал, полученный из известной формовочной массы, характеризуется недостаточной прочностью на изгиб и большими остаточными напряжениями, что приводит к высокому износу абразивных изделий в процессе шлифования металлов и к их разрушению при эксплуатации и хранении. В процессе шлифования ферритовых изделий образуется незначительное количество отходов,что затрудняет организацию крупнотоннажного производства из них абразивных изделий. При изготовлении абразивных изделий из формовочной массы процесс обжига осуществляют при температурах 1250-1350 С, что требует значительных энергозатрат и приводит К удорожанию Изделий.Известна такие-формованная смесь для изготовления абразивного инструмента, содержащая керамическую связку (7-20 мас.), хшдкое стекло (3-5 масУо), борную шепоту (0,5-1,5 мас.) и абразив до 100 мас. 2.Вследствие значительной усадки материала в процессе сушки заготовок, отпрессованньтх из известной формовочной смеси, в них возникают высокие внутренние напряжения. Это приводит к разрушению заготовок и к уменьшению выхода годных абразивных изделий после обжига. Кроме этого, абразивные изделия, изготовленные из известной формовочной смеси, обладают низким сопротивлением истиранию, что снижает их срок службы при шлифовании металлов.Наиболее близкой к заявляемой является формованная смесь, включающая абразив (67-88 мас.),керамическую связку (6-21 масУо), увлажнитель (1-4 мас.), клеящую добавку (1-3 мас.), воду (0,3-6 мас.) и натриевую соль карбоксилмстилцезнполозьт (1-5 мас.) З. При этом известная формовочная смесь в качестве керамической связки содержит стандартную керамическую связку КБ, в качестве увлажнителя - жидкое стекло, а в качестве клеящей добавки - декстрин.Керамическая связка К 5 представляет собой смесь керамичесшх порошков, образующих связку при отясите. Известная формовочная смесь в качестве клеящей добавки содержит такое дефицитное и ДОрогосгоящее вещество, как декстрин, что приводит к увеличе стоимости абразивного инструмента. При изготовлении абразивных изделий, изготовленных из известной формовочной смеси, их обжиг осуществляют при температурах 1230-1250 С, что требует значительных энергозатрат и приводит к удорожанию инструмента. В процессе эксплуатации абразивных изделий, изготовленных из известной формовочной смеси, происходит их частая механическая поломка, обусловленная низкой прочностью на изгиб и высокой хрупкостью материала. Это требует дополнительных затрат на приобретение и замену абразивного инструмента. В процессе сушки и обжига в абразивных изделиях возникают высокие внутренние напряжения, пропащие к образованию и росту ТРСЩИЕ 13831330319 ния, которые приводят к разрушению инструмента в процессе хранения и к увеличению процента брака. Кроме этого, абразивный инструмент, изготовленный из известной формовочной смеси, обладает большой истирасмостью в присутствии абразива, например песка илишлама пншфования.Предлагаемая формовочная смесь обеспечивает решение такой задачи, как получение формованных абразивных инструментов на керамической связке.Технический результат заявляемого технического решения заключается в снижении усадки при обжиге и в уменьшении истираемости абразивных изделий за счет повьппения пористости материала. Кроме этого, обеспечивается дополнительный техничесшай эффект, заключающийся в уменьшении расхода первичного абразива за счет использования вторичных шлифцорошков, которые содержатся в интиме, образующемся при шлифовании стекла электрокорундом на чугунном круге. При этом повьппастся эффективность утилизации отходов шлифования стекла абразивами и предотвращается загрязнение ими окружающей среды.Указанный технический результат достигается тем, что в формовочную смесь для изготовления абразивного инструмента, включающую абразивный наполнитель, компоненты, образующие керамическую связку, временное связующее и увлажнителю, вводят В Качестве абразива ншам, образуЮЩПЙСЯ при шлифовании стекла на чугунном круге, и в качестве компонентов, образующих керамические связку - смесь глины формовочной, боя строительного стетсдта и борной кислоты, при этом формовочная смесь для изготовления абразивного тшструмента содержит указанные компоненты в следующем соотношении, мас.глина формовочная 77-142 бой строительного стекла 3-144птлам, образующийся при птлифовании стекла 70-83,электр окорундом на чугунном круге . а увлажнители. содержит бензосульфотсислоту, аминозтилсерную кислоту, хромовый ангидрид, смесь полиоксиртиленгдтшсолевьтх эфиров жирных спиртов и воду при следующем соотношении компонен. тов, мас. абензосущфокиштота 01-02 аминоэтилсерная кислота 0,05-3,1 хромовый ангидрид 0,02-12 смесь подгиоксиэтиленгзлпсолевьтх эфиров жирных спиртов 02-30 вода остальное.В таблвще 1 приведены оптнмалъньхе составы увлажнителя, которые позволяют формовать изделия с высокими физико-механическими свойствами и низким процентом брака свежесформованньш затотовок.3. Хромовый ангидрид 4. Смесь полиоксиэтизтентдшколе вых эфир ов высших жирных спирд товшлам, образутоплйся при шлифовании стекла электрокорундом на чугунном круге содержит стекло, элешрокорунд и чугунный порошок. В зависимости от вида обрабатываемого стекла и марки чугуна кшшчестсий состав шлама может существенно изменяться. В таблице 2 приведены конкретные составы шлама, подвергшиеся испытаниям.Поэтому конкретный состав (мас.) 4463 стекло 3542 злектрокорунд 214 чугун, Таблица 2текло Электр окорунд 24 АМ 10 Ч д .В качестве абразивного зерна использовали вторичные цшифпорошси на основе электрокорунда(ОСТ 2 МТ 75-5-84), которые вводили в формовочнуто массу в составе шлама, образующегося при пшифовании стекла (ГОСТ 111-90) на чугунном круге, изготовленном из чугуна СЧ 21-40 (ГОСТ 141285). При этом при шлифовании было использовано стекло устедующего состава, мас. состав 141,6 510 1,7 А 1203 0,1 езОз 7,3 СаО 3,9 мдо 14,9 Ыа 2 ОКО 0,5 303.В процессе шлифования СТЕКЛЕ. наблюдается частичный ВЗНОС ЧУГУННОГО круга, в результате чего образуется порошок металла, который попадает в шлам. Порошок стекла и порошок чугуна, содержащиеся в шламс, вьшозтнятот роль связки и в совокупности с глиной формовочной, боем строительного стекла н борной кислотой способствуют повьлпеншо флзнко-мсханичесшх свойств абразивного инструмента. Этоснособсгвует повьппению эффективности угшппацтш отходов тшшфования стекла свободным абразивом и предотвращению загрязнения ими окружившей среды. При этом отпадает ведаходимость в исполъзовании первичных образных порошков, что уменьшает их расход при изготовлении абразивного инструмента. При введении в формовочнуто массу шлама вьппе оптимальной концентрации снижает прочность абразивного инструмента, а ниже огпщлальной концентрации - уменьшает режущую способность изделий.В качестве связки для абразивного зерна выбрана керамическая связка на основе формовочной глины (ГОСТ 3226-89), боя строительного стекла (ГОСТ 111-9011 борной кислоты (ГОСТ 18704518),обладающая относительно высокими прочностными свойствами и низкой температурой обжига. При этом в качестве формовочной глины были использованы глины следующего состава, маетеВ качестве боя стекла был использован бой листового строительного стекла опешившего состава,масР/вВведение глины формовочной вьппе оптимальной концентрации увеличивает температуру обжига изделий, а ниже оптимальной концентрации - повышает их истираемость. При введении боя строительного стекла ниже оптимальной концентрации повышаются пористость и истираемостъ абразивных изделий, а выше оптимальной концентрации - повъштается усадка изделий и наблюдается их коробление, обусловленное избытком стеклофазы в керамической связке. Введение борной кислоты выше оптимальной концентрации снижает прочность, повьппает истираемость и усадку абразивных изделий, а ниже оптимальной концентрации - увезтичивает температуру обжига и пористость материала.Для снижения процента брака, образующегося при извлечении заготовок из прессформьт, в формовочную смесь вводили временное связующее и увлажнитель. При этом в качестве временного связующего использовалти 10-ный водный раствор карбоксиэшетиэщешполозьт (ТУ 6-48-781-83), ЗУо-ньтй водный раствор полнвинилового спирта (ГОСТ 10779-78) и 10-ный водный раствор меламинформальдегидной смольт. Введение временного связующего вьппе оптимальной концентрации уменьшает прочность свежесформованньпт заготовок, а ниже оптимальной концентрации повьппаег их пористость и приводит к разрушению сформов анных изделий в процессе извлечения из прессформът.Для повьппения смачиваемости дисперсных компонентов формовочной массы временным связующим в ее состав введен увлажнитель, представляющий собой водный раствор, содержащий бензосуттьфотшслоту (Мр ТУ 6-09-3578-67), амииозтштсернуто кислоту (Мр ТУ 6-09-5257-63), хромовый ангидрид (ГОСТ 4469-48) и смесь полиоксиэтштентзтиколевых эфиров высших ясирньтх спиртов (ГОСТ 16730-82). Введение бензосульфокислотът, амнноэтилсерной кислоты, хромового ангидрида И СМССИ полиоксиэтиленгзтитсолевьпт эфиров высших жирных спиртов в увлажнитель ниже оптимальной концентрации уменьшает смачиваемостъ частиц формовочной массьт временным связующим и прочность свежесформованньтх заготовок, а вьппе оптимальной концентрации - приводит к ухудшению их физико механических свойств. уВ настоящее время водные растворы карбоксилметиэщезпполозьт, поливииилового спирта и меламинформалтьдетилпой смольт используют в пропиточных составах для скрепления холста иглопробивното материала 4. Борная кислота используется для получения адгезионноспособньтх стекленекрытий на сталях 5, а глину используют в качестве добавки в керамическую связку, повышающую температуру обяситза материала б. Бензосуэтьфокислоту применяют в качестве отвердителя фурановых смол (см. кн. Остер-Волков НИ.) Хромовый ангидрид применяется в основном в качестве пигмента при нзготовлении-водоэмултьсионньпс и масляных красок, а также красок на основе полимерных связующих 7. В отличие от известных технических решений водные растворы карбоксилметизщешполозы, потшвинилового спирта и меламинформазпддегидной смолы нами использованы для монолитизашш абразивных зерен и частиц керамической связки. При этом для повышения адгезии временной связки зерна абраза и частицы керамической связки увлажняли водным раствором. содержащим бенэосузшфотсислоту, аминоэтнлсерную кислоту, хромовый ангидрид и смесь полиоксиэтиленглитсолевых эфиров высших жирных спиртов. Глина и Борная кислота в указанном в патентной формуле соотношении использованы нами для получения легкоплавкой связки, позволяющей снизить температуру обжига абразивного инструмента. дальнейшего снижения температуры плавления связки и уменьшения в ней остаточных напряжений предложено достигать введением боя строительного стекла и шлама стекла. При этом порошок чугуна, содержатся в шлеме, способствует как снижению температуры обжига абразивного инструмента, так и повьппеншо физикомеханичестсих свойств и режущей способности материала.Технология получения формовочной массы для изготовления абразивного инструмента состоит в следующем. Вначале сметниватот дисперсные глину, бой строительного хггешша, борную шепоту и шлам. После этого вводят увлажнитель и временное связующее, и смесь тщательно гомогенизирутот. Изделия из заявляемой смеси получали следующим образом перемешанную смесь помещают в прессформу и формуют заготовку при нагрузке прессования 5300 кгс. Отттрессованньте изделия извлекают из прессформы и помещают в термоппшф, в котором их сушили при температуре 80 С в течение 2 часов. После этого высушенные изделия помещали в электропечь, где их обжигали при температуре 850 С в течение 2-х часов.Известную массу по прототипу получали последовательным смешиванием электрокорунда марш 24 А с водой в течение 1-2 мни, жишсим стеклом 3 мин, затем засьшали керамическую связку К 5, декстрин, натриевую соль карбоксипметидщезпполозы, и все компоненты перемешивали в течение 4-5 минут.Готовую смесь протирали через сетку с размерами зернане менее 250 шеи формировали образец в прессформах. Изделия высушивали при комнатной температуре в течение 1,5 суток, а затем досушц. вали при 100 С в термошкафу. Обжиг Изделий осуществлявшие в электропечи при 12301250 С.По заявляемой технологии и по технологииирототипа формировали заготовки для абразивных брусков размером 1 Пх 25 х 150 мм, применяемые для шлифования сталей.Составы, отличающиеся технологические реэкимы получения и свойства абразивных материалов,полученных да исследованных составов (заявляемых, контрольных, по прототипу), приведены в таблице 3. Как видно из таблицы Зщочегание выбранных компонентов позволило в сравнении с прототипом снизигь температуру обжига заготовок из формовочной смеси на 380-400 С, уменьшить усадку изделий после обжига в 1,74-2,4 раза, снизить иегираемосгь абразивного материала в 1,35-3,38 раза и повысить его пористость в 153-175 раза. Использование вторичных шлифпороппсов, содержащихся в пижаме, позволило исключить- применение первичного абразива при изготовлении абра. зивного инструмента, а также более полно утилизировать отходы шлифования стекла злектрокорундом на чугунном круге, которые ранее вывозились на свалку и загрязняла окружающую среду,Отсутствие в формовочной смеси глины формовочной (состав 171), боя (прощального стекла (состав 1111), увлажнителя (состав 1 Х) и борной кислоты (состав 17111) приводит к ухудшению эксплуатандонных свойств абразивного материала и абразивных инструментов.Усадку абразивных изделий оценивали по изменению ими линейных размеров после обжига в сравнении со свежесформованньши заготовками. Истираемостъ абразивных материалов определялипо потере ими массы при трении но чугунному кругу, на который нанесен абразив (наждак). При этом скорость крута составляла 60 об/мин, а нагрузка на образец - 1,0 МПа.формовочных смесей для изготовления абразивного инструмента4.2. 5-ный водный раствор поливинилового спирта4.3. 10 Уо-иъп 3 водный раствор меламинформадтьдегшшой смолы 5. Увлажнитель

МПК / Метки

МПК: B24D 3/14, C04B 35/10

Метки: смесь, инструмента, абразивного, изготовления, формовочная

Код ссылки

<a href="https://by.patents.su/6-1620-formovochnaya-smes-dlya-izgotovleniya-abrazivnogo-instrumenta.html" rel="bookmark" title="База патентов Беларуси">Формовочная смесь для изготовления абразивного инструмента</a>

Предыдущий патент: Способ лечения нейротрофических синдромов при остеохондрозе позвоночника

Следующий патент: Забойный двигатель

Случайный патент: Датчик для определения концентрации газов