Абразивный материал для прецизионной обработки поверхности

Текст

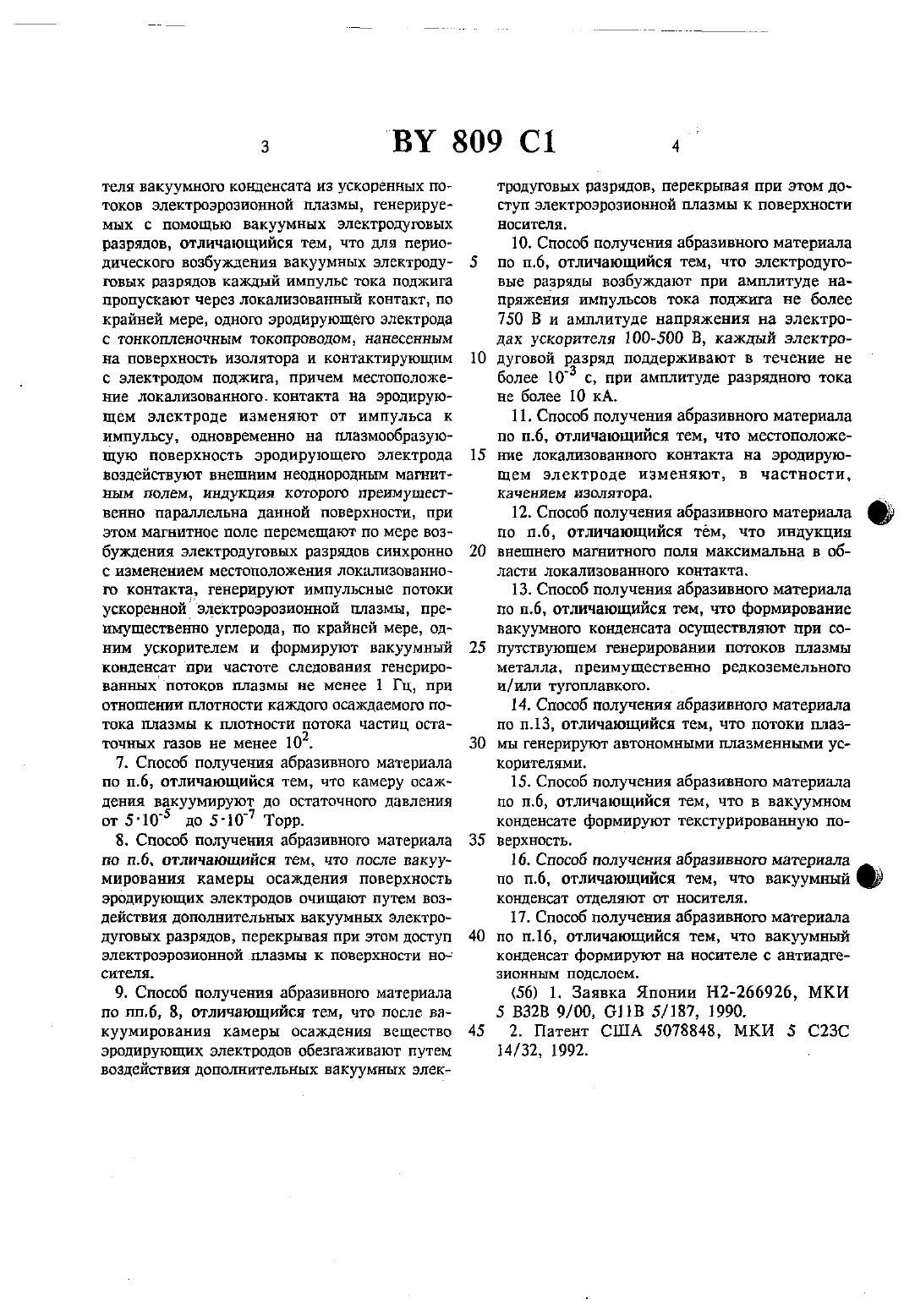

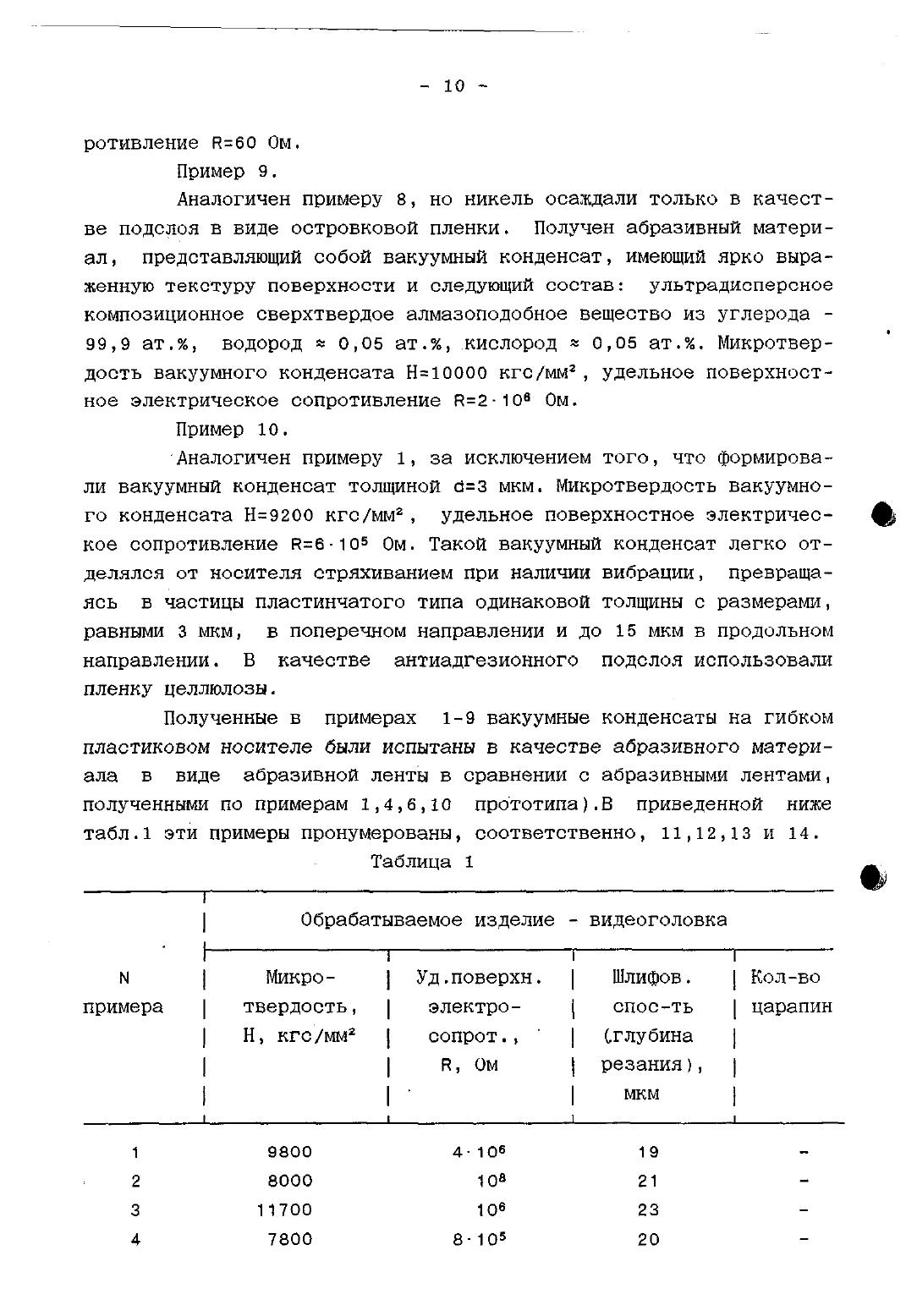

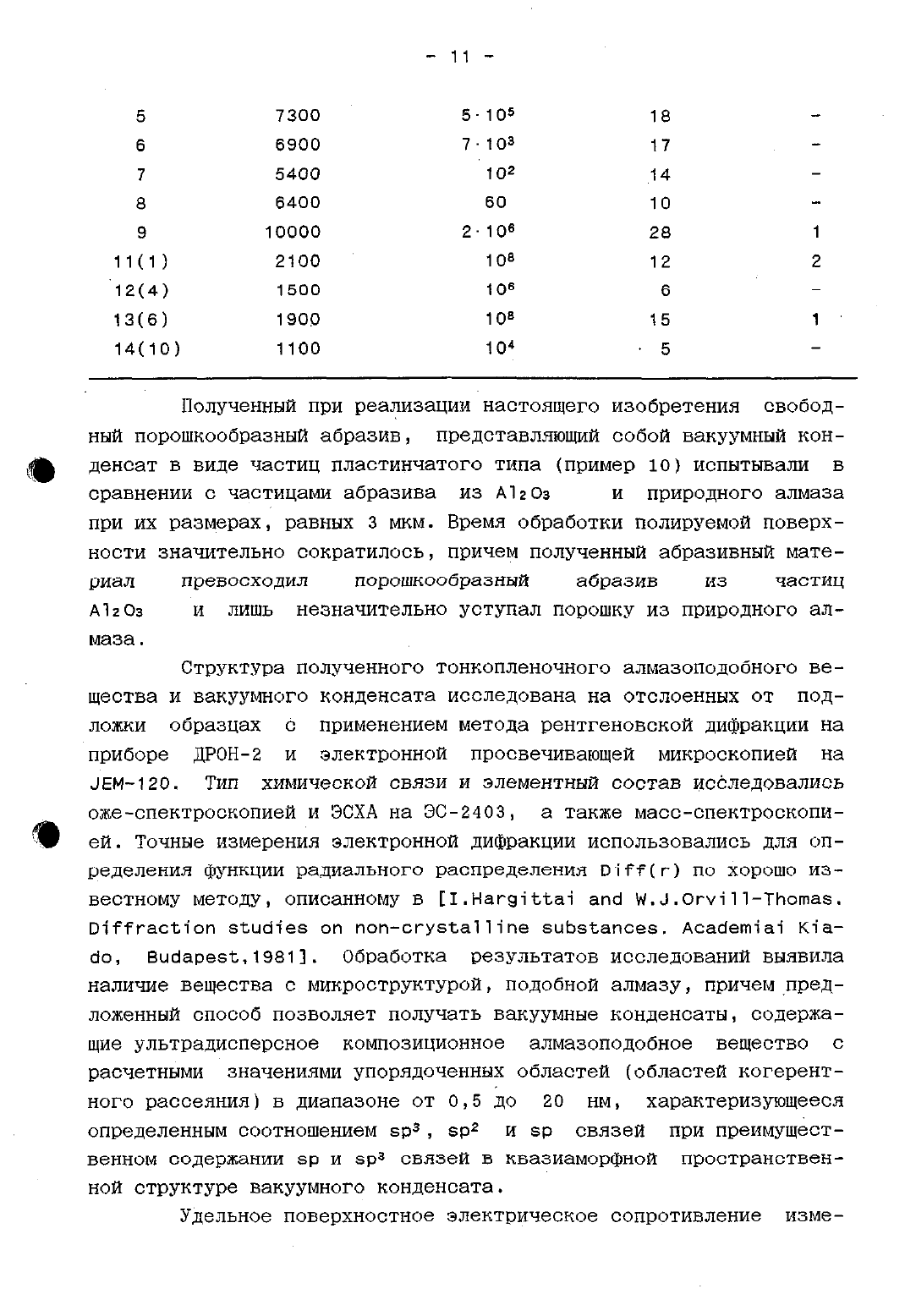

теля вакуумного конденсата из ускоренных потоков электроэрозионной плазмы, генерируеМЫХ С ПОМОЩЬЮ ВЗКУУМНЫХ ЭЛЕКТрОДУГОВЫХ разрядов, отличающийся тем, что для периодического возбуждения вакуумных электродуговых разрядов каждый импульс тока поджига пропускают через локализованный контакт, по крайней мере, одного эродирующего электрода с тонкопленочным токопроввдом, нанесенным на ПОВЕрХНОСТЬ ИЗОЛЯТОРЭ И КОНТНКТИРУЮЩИМ с электродом поджига, причем местоположеНИС ЛОКВЛИЗОВЗННОГО. КОНТЗКТЗ на ЭгЮДИруЮ щем электроде изменяют от импульса к импульсу, одновременно на плазмообразующую поверхность эродирующего электрода воздействуют внешним неоднородным магнитным полем, индукция которою преимущественно паралдтельна данной поверхности, при этом магнитное поле перемещают по мере возбуждения электродуговых разрядов синхронно с изменением местоположения локализованного контакта, генерируют импульсные потоки ускоренной,электроэрозионной плазмы, преимущественно углерода, по крайней мере, одним ускорителем и формируют вакуумный конденсат при частоте следования генерированныкпотоков плазмы не менее 1 Гц, при отношении плотности каждого осаждаемого потока плазмы к плотности потока частиц остаточных газов не менее 102.7. Способ получения абразивного материала по п.6 отличающийся тем, что камеру осаждения вакуумируют до остаточного давления от 5-10 до 5-10 Торр.8. Способ получения абразивного материала по п.6 отличающийся тем, что после вакуумирования камеры осаждения поверхность эродирующих электродов очищают путем воздействия дополнительных вакуумных электродуговых разрядов, перекрывая при этом доступ ЭЛЕКТВОЭРОЗИОННОЙ ПЛЗЗМЫ К ПОВЕРХНОСТИ НО СИТСЛЯ.9. Способ получения абразивного материала по гщб, 8, отличающийся тем, что после вакуумирования камеры осаждения вещество эродирующих электродов обезгаживают путем ВОЗДЕЙСТВИЯ ДОПОЛНИТЕЛЬНЫХ БЗКУУМНЫХ элек 10тродуговых разрядов, перекрывая при этом доступ электроэрозионной плазмы к поверхности НОСИТЕЛЯ.10. Способ получения абразивного материала по п.6 отличающийся тем, что электродуговые разряды возбуждают при амплитуде наПРЯЖЕЙИЯ ИМПУЛЬСОВ тока ПОДЖИГЗ не БОЛЕЕ 750 В и амплитуде напряжения на электродак ускорителя 100-500 В, каждый электродуговой разряд поддерживают в течение не более 10 с, при амплитуде разрядного тока не более 10 кА.11. Способ получения абразивного материала по п.6 отличающийся тем, что местоположение ЛОКЗЛИЗОВЭННОГО КОНТЗКТЗ на ЭрОДИруЮщем электроде изменяют, в частности,качением изолятора.12. Способ получения абразивного материала по п.6 отличающийся тем, что индукция внешнего магнитного поля максимальна в области локализованного контакта.13. Способ получения абразивного материала по п.6 отличающийся тем, что формирование вакуумного конденсата осуществляют при сопутствующем генерировании потоков плазмы металла, преимущественно редкоземельных и/ или тугоплавкого.14. Способ получения абразивного материала по д.13, отличающийся тем, что потоки плазМЫ ГСНСРИРУЮТ НВТОНОМНЫМИ ПЛЗЗМВННЫМИ УС корителями.15. Способ получения абразивного материала по п.6 отличающийся тем, что в вакуумном КОНДНСИТЕ фОрМИруЮТ ТСКСТУрИРОВНННЬ/Ю ПОверхность.16. Способ получения абразивного материала по п.6 отличающийся тем, что вакуумный конденсат отделяют от носителя.17. Способ получения абразивного материала по д.16, отличающийся тем, что вакуумный конденсат формируют на носителе с антиадгезионным подслоем.Настоящее изобретение относится к области прецизионной обработки поверхности, в частности, к абразивным материалам и способам их получения и может применяться при высокоточной доводочной и чистовой полировке различных объектов, в том числе из таких труднообрабатываемых материалов, как керамика, твердые и сверхтвердые вещества и сплавы, природные минералы, в том числе алмаз. В источниках информации 1-З описаны абразивные материалыпредставляющне лерода.собой высокотвердые вакуумные конденсаты на основе угДанные вакуумные конденсаты являются гидрогенизированным близкой в котором значительное количество связей(С-С) а углеводородные кие связи. Недостаток данных абразивных материалов заключается В том, что они являются диэлектриками. Изза накопления на подобномсобой не углеродные связи, (С-Н) химичес абразивном материале статического электричества во время обработки пыль, имеющаяся В воздухе,при полировке, прилипают к поверхности абразивного Материала, по и абразивные отходы, образующиесяпадают Б пространство между ЭРЭЗИВНЫМ МЭТЭВИЭЛОМ И обрабатывае мым объектом, что в результате приводит к ухудшению полирующей способности абразивного материала, снижению качества обработки и может даже вызвать повреждение как полирующей поверхности абразивного так и полируемой поверхности обрабатываемого объекта, причем эта проблема становится более серьезной в среде с Другим недостатком абразивных материалов на основе тонкопленочных слоев гидрогенизированного алмазоподобного углерода является то, что последний представляет собой конгломе ративный МЭТЭРИЭЛ, СОДВВШЭЩИЙ МНОГО водорода, материала, НИЗКОЙ ВЛЭЖНОСТЬЮ.НЭЛИЧИЭ препятствует ДОСТИЖВНИЮ ОЧЗНЬ ВЫСОКИХ ЗНЭЧЗНИЙ твердости, ХаракТЭРНЫХ ДЛЯ алмазов, И ЯБЛЯЭТСН ПРЫЧИНОЙ РЭЗЛОМОБ И ОТСЛОВНИН ПЛЕНОК.В источнике информации 4 описан абразивный материал в виде абразивной ленты, содержащей пластиковый носитель и тонкопленочный абразивный слои. Этот абразивный материал, твыбранный в обладает твердостью по Виккерсу более 500 иповерхностным электрическим сопротивлением менее 1010 Ом. Пред КЭЧЭСТВВ прототипа, почтительно, если поверхностное электрическое сопротивление указанного слоя ниже 108 Ом.Это в значительной мере позволяет избежать накопления статического электричества, удерживающего пыль и абразивные отходы. Предпочтительны следующие составы абразивных слоев СГ 2 Оз главный компонент, которым нвляется Сг, А 12 оз главный компонент - А 1, Т 10 х главный компонент - Т 1 или главный компонент - алмазоподобный углерод. Твердость и поверхностное электрическое сопротивление таких абразивных слоев коррелируют между собой,причем чем ниже поверхностное электрическое сопротивление, тем ниже твердость. Это является одним из основных недостатков предложенного абразивного материала.вышеописанные абразивные материалы 1-3 Получают в среде реакционного газа - углеводорода при пониженном давлении в результате разложения углеводорода под действием микроволновой энергии и последующего формирования вакуумного конденсата из продуктов плазмохимического разложения рабочего газа (счВспособы). Общим недостатком таких способов является сравнительно низкая производительность, невозможность получения покрытий на материалах не допускающих нагрева до температур, по крайней мере,200-400 С. Абразивные материалы 4 получают широко известными РУБ-способами непрерывного осаждения материалов В вакууме, такими, как термическое испарение, реактивное испарение, ионное осаждение, испарение с ионным ассистированием и магнетронное распыление. Общм недостатком этих способов является то, что они не могут обеспечить формирование вакуумных конденсатов с микротвердостью выше 4500-5500 кгс/мм. В источнике информации 5 описан способ нанесения покрытий, представляющих собой вакуумные конденсаты, сформированные осаждением материала из плазменных потоков,периодически генерируемых импульсным электромагнитным эрозионным плазменным ускорителем на .основе вакуумной электрической дуги. Этот способ является наиболее близким к предлагаемому. он включает позиционирование подложки внутри камеры осаждения, вакуумирование данной камеры, инжектирование В межэлектродный промежуток указанного ускорителя порций инициирующей плазмы, каждую из которых получают пропусканием импульса тока поджига между его эродируюшим электродом и расположенным с зазором внутри него поджигающим электродом, для чего сначала осуществляют электрический пробой этого зазора, возбуждение в ускорителе кратковременных вакуумных электродуговых разрядов в электроэрозионной плазме, испус каемой плазмообразующей поверхностью эродирующего электрода в результате ее эрозии микропятнамм данных разрядов, генерирование ускорителем направленных к поверхности подложки импульсных потоков ускоренной электроэрозионной плазмы осаждаемого вещества и формированиена ней вакуумного конденсата осаждением генерированных потоков плазмы. Такой способ обеспечивает получение тонкопленочных вакуумных конденсатов из различных материалов, в том числе из алмазоподобного углерода с хорошей адгезией даже при низкой температуре поверхности подложки во время конденсации. Однако для получения каждой порции инициирующей плазмы за счет электрического пробоя вакуумного зазора между электродами к Нему необходимо периодически прикладывать очень вы СОКОЭ (не менее 5-10 КБ) ИМПУЛЬСНОЭ напряжение. При ЭТОМ В ПОТОКИгенерируемой электроэрозионной плазмы поставляется количество частиц с чрезвычайно высокими энергиями, значительноечто крайне нежелательно для многих процессов формирования вакуумных конденсатов и особенно при получении тонких алмазоподобных углеродных пленок. Следует также отметить,высоковольтногозазора ПЮЭДСТЭВЛЯЭТ ДОСТЭТОЧНО СЛОЖНУЮ техническую ЗЭДЭЧУ И ха ЧТО периодическое осуществление ЭЛЭКТРИЧВСКОГО ПРОЙОН ВЫЩВУПОМННУТОГО ВЭНУУМНОГОрактеризуется низкой надежностью и нестабильностьючто приводит н плохой воспроизводимости характеристик вакуумных конденсатов.Все это делает невозможным получение в промышленных масштабах высококачественных вакуумных конденсатов на основе тугоплавких материалов,в частности, углерода, с требуемой воспроизводимостью их характеристик и заданными составом, микроструктурой и свойствами. Задача настоящего изобретения - предложить абразивный материал для прецизионной обработки поверхностипредставляющий высокотвердый вакуумный конденсат на основе углерода, обладающий высокой полирующей способностью при обработке поверхности объек собойтов из различных материалов, обеспечивающий высокую точность и качество обработки,сокращающий время полировки И имеющий широкий диапазон применения как в виде свободного абразива, так И связанного о гибким или жестким носителем.кроме того, задача данного изобретения - предложить абразивный материал на основе углерода с достаточно низким удельным поверхностным электрическим сопротив лением. чтобыЗЭДЭЧЗ ДЭННОГО изобретения СОСТОИТ также В ТОМ,предложить УСОВВВШВНСТБОВЭННЫЙ СПОСОЙ ФОЮМИВОВЭНИН ВНСОКОТВЭВДЫХ на ОСНОВЕВЭКУУМНЫХ КОНДЭНСЭТОВ УГЛЭБОДЭ С ПОМОЩЬЮ ИМПУЛЬСНЫХ

МПК / Метки

МПК: C30B 29/04, C23C 14/32, B24D 3/00

Метки: абразивный, материал, поверхности, прецизионной, обработки

Код ссылки

<a href="https://by.patents.su/14-809-abrazivnyjj-material-dlya-precizionnojj-obrabotki-poverhnosti.html" rel="bookmark" title="База патентов Беларуси">Абразивный материал для прецизионной обработки поверхности</a>

Предыдущий патент: Пьезоэлектрическая зажигалка

Следующий патент: Установка для получения отверстий в стеклооболочке кинескопа

Случайный патент: Полимерная композиция для заполнения внутреннего пространства кабельных изделий