Миниатюрный топливный элемент, батарея на основе миниатюрных топливных элементов и способы их изготовления

Номер патента: 17356

Опубликовано: 30.08.2013

Авторы: Бондаренко Виталий Парфирович, Холостов Константин Игоревич, Чубенко Евгений Борисович, Клышко Алексей Александрович

Текст

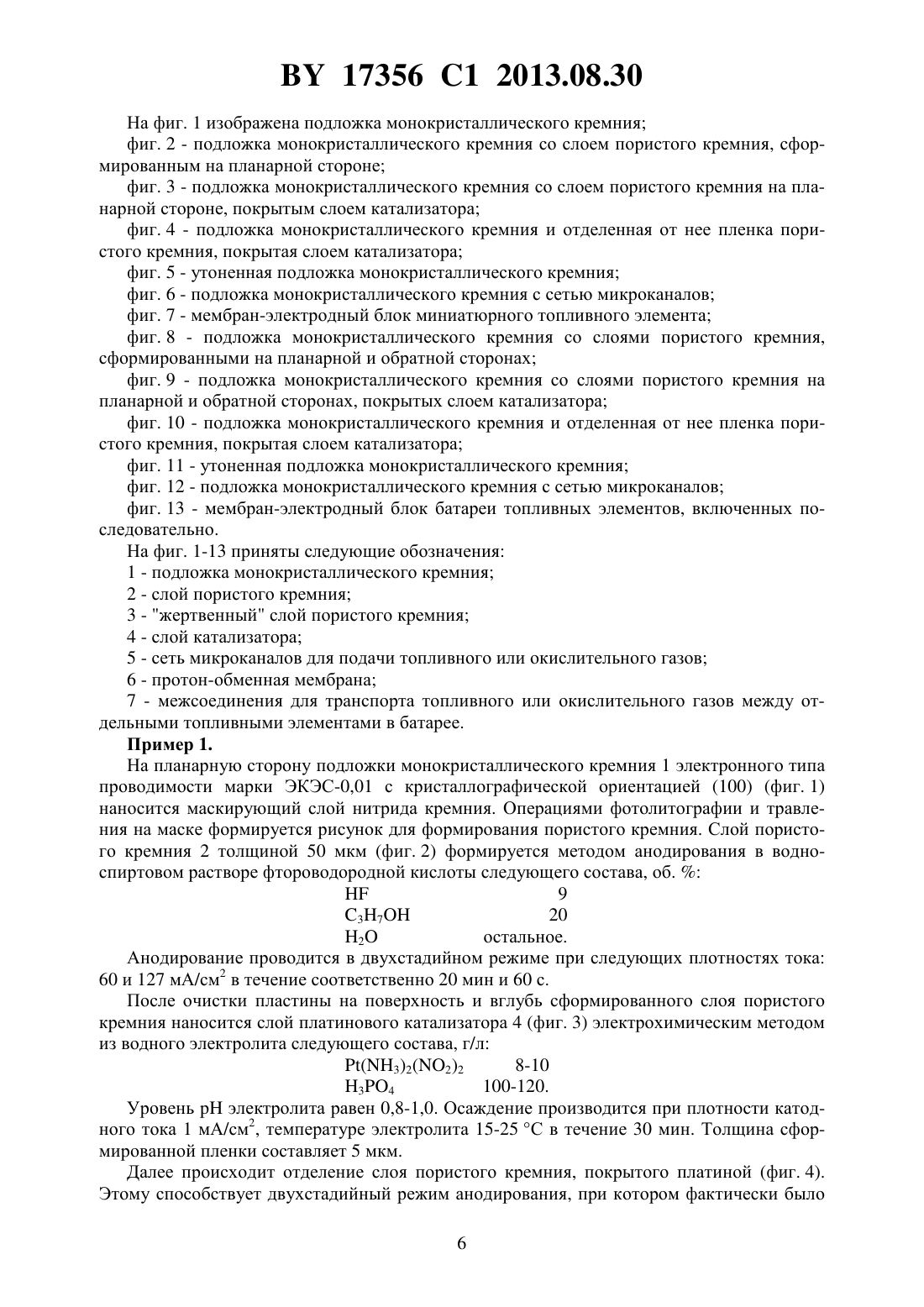

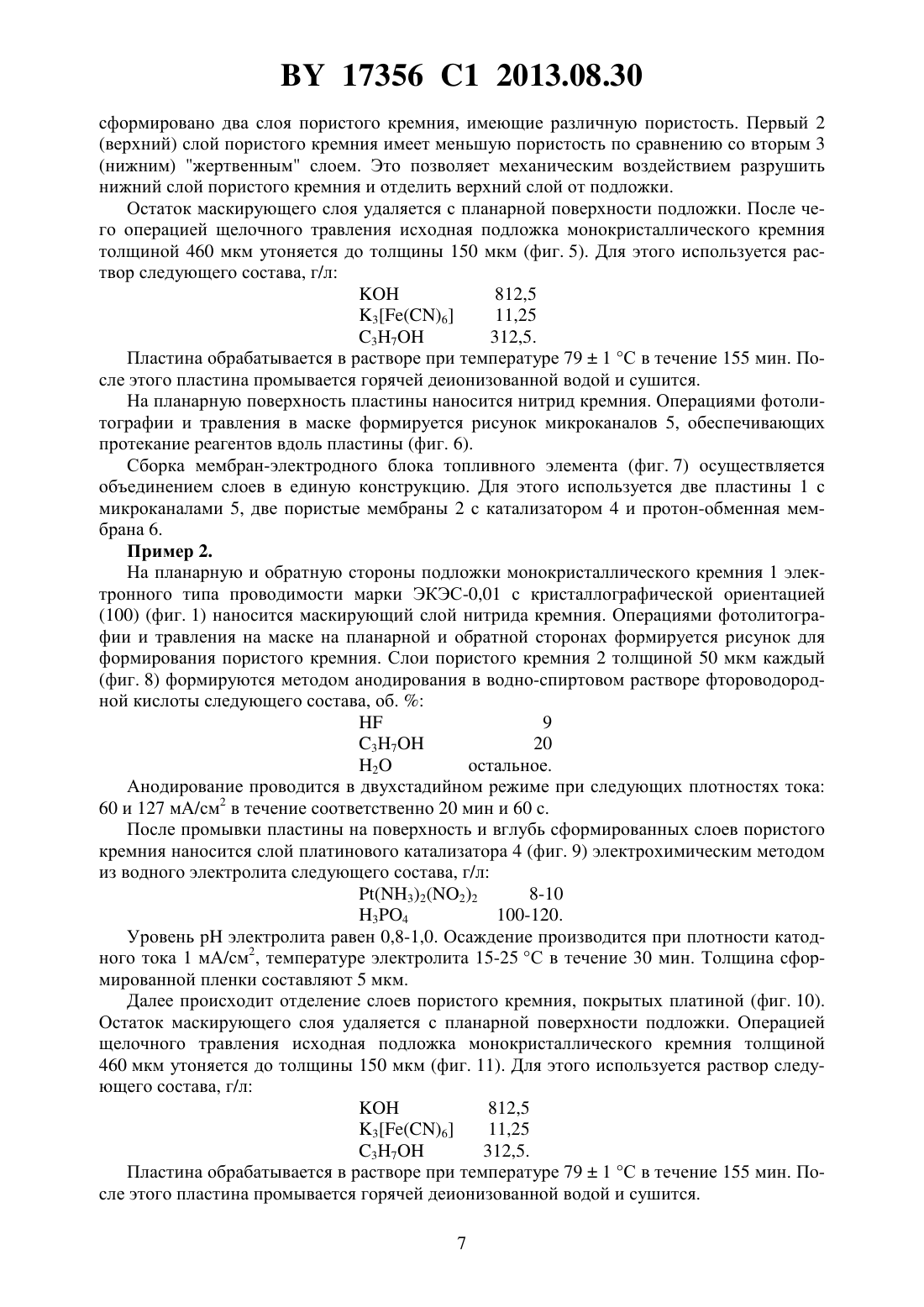

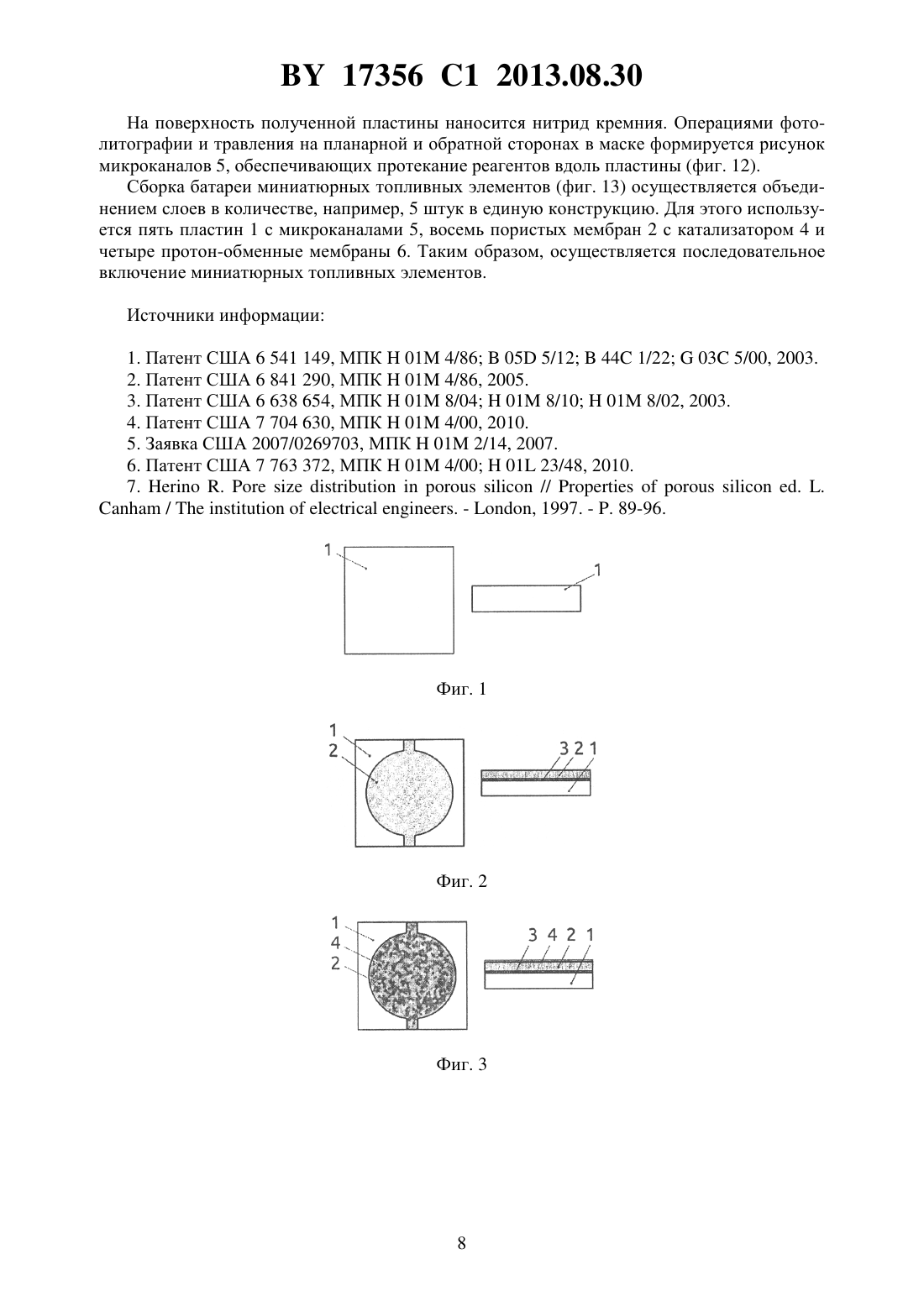

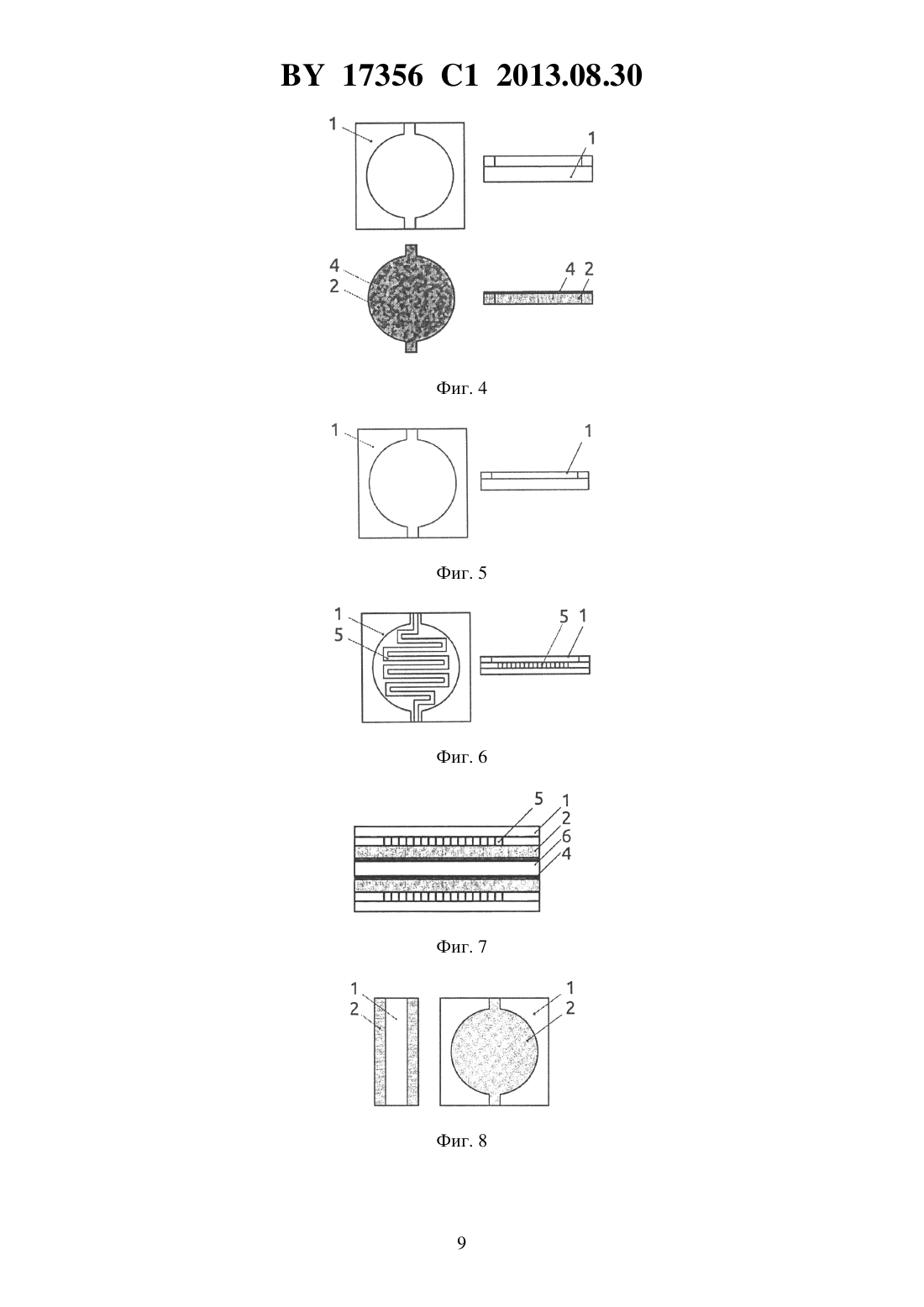

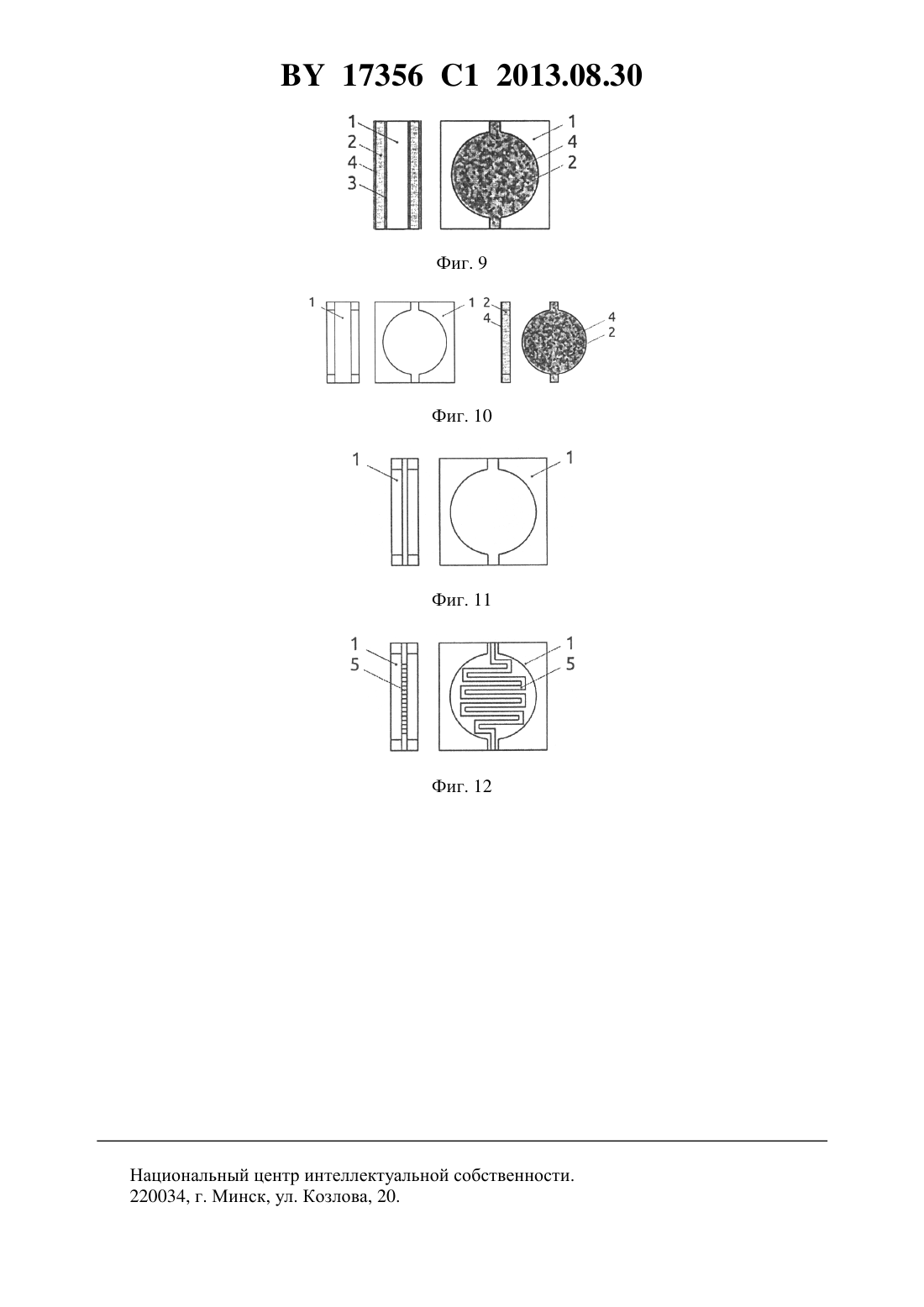

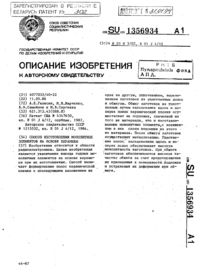

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИАТЮРНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ, БАТАРЕЯ НА ОСНОВЕ МИНИАТЮРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ(71) Заявитель Учреждение образования Белорусский государственный университет информатики и радиоэлектроники(72) Авторы Бондаренко Виталий Парфирович Холостов Константин Игоревич Клышко Алексей Александрович Чубенко Евгений Борисович(73) Патентообладатель Учреждение образования Белорусский государственный университет информатики и радиоэлектроники(57) 1. Миниатюрный топливный элемент, выполненный по кремниевой микроэлектронной технологии, содержащий две пластины монокристаллического кремния с микроканалами для подачи топливного и окислительного газов к аноду и катоду соответственно, разделенные протон-обменной мембраной, два электрода на основе пористого кремния, покрытые слоем катализатора, отличающийся тем, что пластины монокристаллического кремния выполнены толщиной 150 мкм, электроды выполнены в виде пленок пористого кремния толщиной 30-100 мкм, содержащих газ-диффузионный слой, а слой катализатора выполнен толщиной 1-5 мкм. 2. Способ изготовления миниатюрного топливного элемента по п. 1, в котором используют две пластины монокристаллического кремния, на планарную сторону каждой из которых наносят маскирующий слой нитрида кремния, на котором фотолитографией и 17356 1 2013.08.30 травлением формируют рисунок слоя пористого кремния, затем формируют слой пористого кремния толщиной 30-100 мкм, на который наносят слой катализатора толщиной 1-5 мкм,отделяют от каждой пластины слой пористого кремния, покрытого катализатором, и получают два электрода в виде пленок пористого кремния, содержащих газ-диффузионный слой осуществляют травление пластин до толщины 150 мкм и формируют микроканалы для подачи топливного и окислительного газов к аноду и катоду соответственно в обеих пластинах посредством фотолитографии с последующим травлением. 3. Батарея на основе миниатюрных топливных элементов по п. 1, включенных последовательно, содержащая не менее трех топливных элементов, каждая кремниевая пластина толщиной 150 мкм с микроканалами которых выполнена с возможностью подачи топливного газа одновременно к двум анодам, а окислительного - одновременно к двум катодам батареи, причем электроды на планарных и обратных сторонах пластин выполнены в виде пленок пористого кремния толщиной 30-100 мкм, содержащих газдиффузионный слой и покрытых слоем катализатора толщиной 1-5 мкм. 4. Способ изготовления батареи на основе миниатюрных топливных элементов по п. 3,в котором последовательно электрически соединяют не менее трех указанных топливных элементов, на планарной и обратной сторонах пластин монокристаллического кремния толщиной 150 мкм которых изготовлены электроды в виде пленок пористого кремния толщиной 30-100 мкм, содержащих газ-диффузионный слой и покрытых слоем катализатора толщиной 1-5 мкм, а микроканалы в пластинах формируют с возможностью одновременной подачи топливного и окислительного газов к двум анодам и двум катодам батареи соответственно. Данное изобретение относится к электронной технике, а именно к устройствам для преобразования химической энергии в электрическую - электрохимическим генераторам,в частности к миниатюрным водородным топливным элементам с протон-обменной мембраной. Данное изобретение целесообразно использовать в качестве источников электрической энергии для электронных устройств, энергопотребление которых составляет 0,1-10 Вт. Известны устройства и способы изготовления кремниевых миниатюрных топливных элементов в двух конструкторских решениях планарном 1 и двухслойном 1, 2. Обе конструкции предусматривают использование пластин монокристаллического кремния для формирования системы подачи топливного и окислительного газов, пористых газдиффузионных областей, а также системы для отвода электрического тока. Планарная конструкция предусматривает формирование компонентов топливного элемента анода и катода - в приповерхностном слое одной подложки, а двухслойная конструкция предусматривает раздельное формирование анода и катода, на основе которых затем формируется структура миниатюрного топливного элемента. Использование технологии микроэлектромеханических систем (МЭМС) позволяет формировать структуры различной сложности, а также интегрировать электронные схемы управления в топливный элемент непосредственно при его изготовлении. Недостатками рассмотренных устройств являются удовлетворительные электрические характеристики, а также сложность оптимизации процессов их изготовления для создания батарей топливных элементов или их интеграции в другие устройства кремниевой микроэлектроники. Известна двухслойная конструкция топливного элемента 3, формирование которой происходит с использованием тонкопленочной МЭМС технологии. Компоненты топливного элемента изготавливаются в виде отдельных тонких пленок, содержащих, соответственно, микроканалы, нагреватели, схемы управления, анодные и катодные области, а также слой электролита. К преимуществу данного устройства следует отнести возмож 2 17356 1 2013.08.30 ность его интеграции в другие электронные устройства при производстве. Среди недостатков рассмотренного устройства следует отметить низкую электрическую эффективность, обусловленную ограничением при выборе материалов, подходящих для тонкопленочной МЭМС технологии. Известна двухслойная конструкция топливного элемента и способ ее изготовления 4,в которой для увеличения электрической эффективности используется текстурирование активных областей (электродных катализаторов и газ-диффузионных областей), повышающее их удельную площадь и, соответственно, удельную электрическую эффективность самого устройства. В качестве материала для формирования активных областей используются пластины монокристаллического кремния. С использованием стандартных операций микроэлектронного производства на поверхностях пластин формируется массив столбиков с размерами, находящимися в микрометровом диапазоне. Далее в массиве столбиков формируется газ-диффузионная область в виде слоя пористого кремния. Полученная структура покрывается слоем катализатора и объединяется в мембранэлектродный блок. Данный топливный элемент обладает высокими электрическими характеристиками, однако технология его формирования не оптимизирована для формирования батарей топливных элементов. Известно устройство и способ изготовления батареи топливных элементов 5, состоящее из двадцати пластин и девятнадцати электрохимически активных слоев. Процесс изготовления данного устройства предполагает максимально возможное сокращение количества компонентов в мембран-электродном блоке батареи топливных элементов для обеспечения максимальной компактности устройства. Так, для формирования пластин,снабженных сетью микроканалов, используются металлические подложки, на которых последовательно формируются газ-диффузионные области и слои катализатора. Подложки вместе с электролитом скрепляются в многослойную структуру, представляющую собой мембран-электродный блок. К преимуществам данного устройства следует отнести компактность и высокую электрическую эффективность конечного устройства. Однако электрическая эффективность отдельно взятых топливных элементов в батарее сильно зависит от структуры электродных катализаторов и диффузионных слоев, свойства которых обусловлены технологией их изготовления. Известна планарная конструкция батареи топливных элементов 6, в которой отдельные топливные элементы формируются в одном слое монокристаллического кремния, обладающем высокой электропроводностью. Для осуществления межкомпонентной изоляции слой монокристаллического кремния, в котором происходит формирование топливных элементов, отделяется от подложки слоем диэлектрика. Топливные элементы,расположенные рядом, имеют один общий электрод. Это означает, что конструкция предусматривает формирование батареи топливных элементов, включенных последовательно. Имея широкие возможности масштабирования, данная конструкция, в свою очередь, позволяет наращивать величину как выходного напряжения, так и величину силы тока. Предложенная конструкция не предусматривает подвод топливного и окислительного газов извне. Вместо этого осуществлен способ хранения реагентов в пористом слое внутри устройства, что ограничивается область применения данного устройства преимущественно первичными источниками тока. Кроме того, для изготовления известного устройства необходимо использовать структуры кремний-на-изоляторе (КНИ), что заметно увеличивает стоимость конечного устройства. Наиболее близкой к предлагаемой конструкции миниатюрного топливного элемента является двухслойная конструкция, рассмотренная в 1. Конструкция предусматривает использование пластин монокристаллического кремния для формирования системы подачи топливного и окислительного газов, пористых газ-диффузионных областей, а также системы для отвода электрического тока. Формирование компонентов миниатюрного топливного элемента - анода и катода - происходит раздельно, на основе которых затем 3 17356 1 2013.08.30 формируется структура миниатюрного топливного элемента. Использование технологии микроэлектромеханических систем (МЭМС) позволяет формировать структуры различной сложности, а также интегрировать электронные схемы управления в топливный элемент непосредственно при его изготовлении. Недостатками рассмотренного устройства являются удовлетворительные электрические характеристики, а также сложности оптимизации процессов их изготовления для создания батарей топливных элементов или их интеграции в другие устройства кремниевой микроэлектроники. Наиболее близкой к предлагаемой конструкции батареи топливных элементов является слоистая конструкция, рассмотренная в 5, состоящая из двадцати пластин и девятнадцати электрохимически активных слоев. Процесс изготовления данного устройства предполагает максимально возможное сокращение количества компонентов в мембранэлектродном блоке батареи топливных элементов для обеспечения максимальной компактности устройства. Так, для формирования пластин, снабженных сетью микроканалов,используются металлические подложки, на которых последовательно формируются газдиффузионные области и слои катализатора. Подложки вместе с электролитом скрепляются в многослойную структуру, представляющую собой мембран-электродный блок. К преимуществам данного устройства следует отнести компактность и высокую электрическую эффективность конечного устройства. Однако электрическая эффективность отдельно взятых топливных элементов в батарее сильно зависит от структуры электродных катализаторов и диффузионных слоев, свойства которых обусловлены технологией их изготовления. Задача данного изобретения - разработка конструкции миниатюрного топливного элемента, обладающего малыми размерами, высокой электрической эффективностью, возможностью масштабирования в рамках микроэлектронной технологии и интеграции с другими устройствами электронной техники, а также разработка конструкции батареи топливных элементов на основе конструкции, предложенной для отдельных топливных элементов. Для решения данной задачи предлагается следующий способ. 1. Миниатюрный топливный элемент, выполненный по кремниевой микроэлектронной технологии, содержащий две пластины монокристаллического кремния с микроканалами для подачи топливного и окислительного газов к аноду и катоду соответственно, разделенные протон-обменной мембраной, два электрода на основе пористого кремния, покрытые слоем катализатора, отличающийся тем, что пластины монокристаллического кремния выполнены толщиной 150 мкм, электроды выполнены в виде пленок пористого кремния толщиной 30-100 мкм, содержащих газ-диффузионный слой, а слой катализатора выполнен толщиной 1-5 мкм. 2. Способ изготовления миниатюрного топливного элемента по п. 1, в котором используют две пластины монокристаллического кремния, на планарную сторону каждой из которых наносят маскирующий слой нитрида кремния, на котором фотолитографией и травлением формируют рисунок слоя пористого кремния, затем формируют слой пористого кремния толщиной 30-100 мкм, на который наносят слой катализатора толщиной 1-5 мкм,отделяют от каждой пластины слой пористого кремния, покрытого катализатором, и получают два электрода в виде пленок пористого кремния, содержащих газ-диффузионный слой осуществляют утонение пластин до толщины 150 мкм и формируют микроканалы для подачи топливного и окислительного газов к аноду и катоду соответственно в обеих пластинах посредством фотолитографии с последующим травлением. 3. Батарея на основе миниатюрных топливных элементов по п. 1, включенных последовательно, содержащая не менее трех топливных элементов, каждая кремниевая пластина толщиной 150 мкм с микроканалами которых выполнена с возможностью подачи топливного газа одновременно к двум анодам, а окислительного - одновременно к двум катодам батареи, причем электроды на планарных и обратных сторонах пластин выполне 4 17356 1 2013.08.30 ны в виде пленок пористого кремния толщиной 30-100 мкм, содержащих газдиффузионный слой и покрытые слоем катализатора толщиной 1-5 мкм. 4. Способ изготовления батареи на основе миниатюрных топливных элементов по п. 3,в котором последовательно электрически соединяют не менее трех указанных топливных элементов, на планарной и обратной сторонах пластин монокристаллического кремния толщиной 150 мкм которых изготовлены электроды в виде пленок пористого кремния толщиной 30-100 мкм, содержащих газ-диффузионный слой и покрытые слоем катализатора толщиной 1-5 мкм, а микроканалы в пластинах формируют с возможностью одновременной подачи топливного и окислительного газов к двум анодам и двум катодам батареи соответственно. Для реализации предложенного способа создания миниатюрного топливного элемента с электродами на основе пористого кремния необходимо использовать высоколегированную пластину монокристаллического кремния. На планарную сторону пластины наносится маска из нитрида кремния. Посредством операций фотолитографии и травления на маске формируется рисунок под формирование слоя пористого кремния. Формирование слоя пористого кремния происходит методом анодирования в растворе фтороводородной кислоты, разбавленной водой или другими добавками. Формирование слоя катализатора осуществляется на основе слоя пористого кремния,на который наносится металл, обладающий свойствами катализатора, например платина, в результате чего из слоя пористого кремния образуется композитная пористая мембрана. Известно, что слои пористого кремния обладают высокой удельной поверхностью 7, что способствует увеличению удельной поверхности слоя катализатора, формируемого на слое пористого кремния, и, таким образом, его эффективности. Нанесение катализатора может производиться различными методами, такими как электрохимическое осаждение, магнетронное распыление, послойное атомное осаждение и др. В зависимости от выбранного метода обеспечивается необходимое соотношение цены изготовления и качества катализирующей мембраны. Наиболее дешевым методом осаждения катализатора является электрохимический метод, а метод послойного атомного осаждения - наиболее дорогой. В то же время метод электрохимического осаждения для формирования качественных металлических слоев требует намного большего количества материала по сравнению с методом послойного атомного осаждения. Далее слой катализатора, сформированный на основе пористого кремния, обладающий металлической проводимостью, отделяется от подложки. На подложку наносится слой нитрида кремния. Посредством операций фотолитографии и травления на слое нитрида кремния формируется рисунок микроканалов. Формирование микроканалов осуществляется травлением. Для сборки мембран-электродного блока топливного элемента необходимы две пластины с микроканалами, обеспечивающими транспортировку топливного и окислительного газов соответственно к аноду и катоду, две пористые металлические мембраны,выступающие в роли газ-диффузионных слоев и электродных (анодного и катодного) катализаторов, и одна протон-обменная мембрана. Протон-обменная мембрана представляет собой полимер или другое вещество, обладающее свойством протонной проводимости. Реализация батареи топливных элементов осуществляется последовательным электрическим соединением топливных элементов, формируемых одновременно на пластине монокристаллического кремния. Для этого требуется не менее трех пластин монокристаллического кремния. В то же время формирование батареи топливных элементов может быть осуществлено с использованием большего количества пластин монокристаллического кремния. Для этого описанные выше процессы обработки пластин монокристаллического кремния проводятся последовательно, сначала на планарной, а затем на обратной стороне пластины. Изобретение поясняется следующими фигурами 5 17356 1 2013.08.30 На фиг. 1 изображена подложка монокристаллического кремния фиг. 2 - подложка монокристаллического кремния со слоем пористого кремния, сформированным на планарной стороне фиг. 3 - подложка монокристаллического кремния со слоем пористого кремния на планарной стороне, покрытым слоем катализатора фиг. 4 - подложка монокристаллического кремния и отделенная от нее пленка пористого кремния, покрытая слоем катализатора фиг. 5 - утоненная подложка монокристаллического кремния фиг. 6 - подложка монокристаллического кремния с сетью микроканалов фиг. 7 - мембран-электродный блок миниатюрного топливного элемента фиг. 8 - подложка монокристаллического кремния со слоями пористого кремния,сформированными на планарной и обратной сторонах фиг. 9 - подложка монокристаллического кремния со слоями пористого кремния на планарной и обратной сторонах, покрытых слоем катализатора фиг. 10 - подложка монокристаллического кремния и отделенная от нее пленка пористого кремния, покрытая слоем катализатора фиг. 11 - утоненная подложка монокристаллического кремния фиг. 12 - подложка монокристаллического кремния с сетью микроканалов фиг. 13 - мембран-электродный блок батареи топливных элементов, включенных последовательно. На фиг. 1-13 приняты следующие обозначения 1 - подложка монокристаллического кремния 2 - слой пористого кремния 3 - жертвенный слой пористого кремния 4 - слой катализатора 5 - сеть микроканалов для подачи топливного или окислительного газов 6 - протон-обменная мембрана 7 - межсоединения для транспорта топливного или окислительного газов между отдельными топливными элементами в батарее. Пример 1. На планарную сторону подложки монокристаллического кремния 1 электронного типа проводимости марки ЭКЭС-0,01 с кристаллографической ориентацией (100) (фиг. 1) наносится маскирующий слой нитрида кремния. Операциями фотолитографии и травления на маске формируется рисунок для формирования пористого кремния. Слой пористого кремния 2 толщиной 50 мкм (фиг. 2) формируется методом анодирования в водноспиртовом растворе фтороводородной кислоты следующего состава, об. 9 37 20 2 остальное. Анодирование проводится в двухстадийном режиме при следующих плотностях тока 60 и 127 мА/см 2 в течение соответственно 20 мин и 60 с. После очистки пластины на поверхность и вглубь сформированного слоя пористого кремния наносится слой платинового катализатора 4 (фиг. 3) электрохимическим методом из водного электролита следующего состава, г/л(3)2(2)2 8-10 34 100-120. Уровеньэлектролита равен 0,8-1,0. Осаждение производится при плотности катодного тока 1 мА/см 2, температуре электролита 15-25 С в течение 30 мин. Толщина сформированной пленки составляет 5 мкм. Далее происходит отделение слоя пористого кремния, покрытого платиной (фиг. 4). Этому способствует двухстадийный режим анодирования, при котором фактически было 6 17356 1 2013.08.30 сформировано два слоя пористого кремния, имеющие различную пористость. Первый 2(верхний) слой пористого кремния имеет меньшую пористость по сравнению со вторым 3(нижним) жертвенным слоем. Это позволяет механическим воздействием разрушить нижний слой пористого кремния и отделить верхний слой от подложки. Остаток маскирующего слоя удаляется с планарной поверхности подложки. После чего операцией щелочного травления исходная подложка монокристаллического кремния толщиной 460 мкм утоняется до толщины 150 мкм (фиг. 5). Для этого используется раствор следующего состава, г/л 812,5 36 11,25 37 312,5. Пластина обрабатывается в растворе при температуре 791 С в течение 155 мин. После этого пластина промывается горячей деионизованной водой и сушится. На планарную поверхность пластины наносится нитрид кремния. Операциями фотолитографии и травления в маске формируется рисунок микроканалов 5, обеспечивающих протекание реагентов вдоль пластины (фиг. 6). Сборка мембран-электродного блока топливного элемента (фиг. 7) осуществляется объединением слоев в единую конструкцию. Для этого используется две пластины 1 с микроканалами 5, две пористые мембраны 2 с катализатором 4 и протон-обменная мембрана 6. Пример 2. На планарную и обратную стороны подложки монокристаллического кремния 1 электронного типа проводимости марки ЭКЭС-0,01 с кристаллографической ориентацией(100) (фиг. 1) наносится маскирующий слой нитрида кремния. Операциями фотолитографии и травления на маске на планарной и обратной сторонах формируется рисунок для формирования пористого кремния. Слои пористого кремния 2 толщиной 50 мкм каждый(фиг. 8) формируются методом анодирования в водно-спиртовом растворе фтороводородной кислоты следующего состава, об. 9 37 20 2 остальное. Анодирование проводится в двухстадийном режиме при следующих плотностях тока 60 и 127 мА/см 2 в течение соответственно 20 мин и 60 с. После промывки пластины на поверхность и вглубь сформированных слоев пористого кремния наносится слой платинового катализатора 4 (фиг. 9) электрохимическим методом из водного электролита следующего состава, г/л(3)2(2)2 8-10 34 100-120. Уровеньэлектролита равен 0,8-1,0. Осаждение производится при плотности катодного тока 1 мА/см 2, температуре электролита 15-25 С в течение 30 мин. Толщина сформированной пленки составляют 5 мкм. Далее происходит отделение слоев пористого кремния, покрытых платиной (фиг. 10). Остаток маскирующего слоя удаляется с планарной поверхности подложки. Операцией щелочного травления исходная подложка монокристаллического кремния толщиной 460 мкм утоняется до толщины 150 мкм (фиг. 11). Для этого используется раствор следующего состава, г/л 812,5 36 11,25 37 312,5. Пластина обрабатывается в растворе при температуре 791 С в течение 155 мин. После этого пластина промывается горячей деионизованной водой и сушится. 7 17356 1 2013.08.30 На поверхность полученной пластины наносится нитрид кремния. Операциями фотолитографии и травления на планарной и обратной сторонах в маске формируется рисунок микроканалов 5, обеспечивающих протекание реагентов вдоль пластины (фиг. 12). Сборка батареи миниатюрных топливных элементов (фиг. 13) осуществляется объединением слоев в количестве, например, 5 штук в единую конструкцию. Для этого используется пять пластин 1 с микроканалами 5, восемь пористых мембран 2 с катализатором 4 и четыре протон-обменные мембраны 6. Таким образом, осуществляется последовательное включение миниатюрных топливных элементов. Источники информации 1. Патент США 6 541 149, МПК 01 4/8605 5/1244 1/2203 5/00, 2003. 2. Патент США 6 841 290, МПК 01 4/86, 2005. 3. Патент США 6 638 654, МПК 01 8/0401 8/1001 8/02, 2003. 4. Патент США 7 704 630, МПК 01 4/00, 2010. 5. Заявка США 2007/0269703, МПК 01 2/14, 2007. 6. Патент США 7 763 372, МПК 01 4/0001 23/48, 2010. 7..//. ./. - , 1997. - . 89-96. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 10

МПК / Метки

МПК: H01M 8/00

Метки: элемент, топливных, способы, батарея, топливный, основе, элементов, изготовления, миниатюрный, миниатюрных

Код ссылки

<a href="https://by.patents.su/10-17356-miniatyurnyjj-toplivnyjj-element-batareya-na-osnove-miniatyurnyh-toplivnyh-elementov-i-sposoby-ih-izgotovleniya.html" rel="bookmark" title="База патентов Беларуси">Миниатюрный топливный элемент, батарея на основе миниатюрных топливных элементов и способы их изготовления</a>

Предыдущий патент: Устройство для взвешивания улья

Следующий патент: Устройство для дистанционного обнаружения объекта, скрытого под одеждой человека

Случайный патент: Способ лечения остеоартроза