Технологический комплекс для производства бесшовных горячедеформированных труб

Номер патента: U 3294

Опубликовано: 28.02.2007

Авторы: Мандель Николай Львович, Герман Михаил Леонидович, Хлебцевич Всеволод Алексеевич, Трусова Ирина Александровна, Кабишов Сергей Михайлович, Маточкин Виктор Аркадьевич, Андрианов Николай Викторович, Тимошпольский Владимир Исаакович, Ткачев Сергей Павлович

Текст

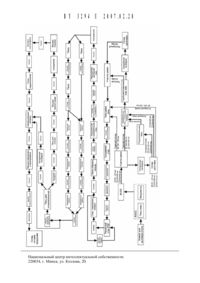

балками, двухниточнь 1 й участок предчистовой И окончательной отделки труб по сортаменту, участок отжига И термообработки, отличающийся тем, что комплекс снабжен производством непрерывно-литых заготовок в составе агрегата для выплавки стали, который посредством агрегата комплексной внепечной обработки стали и машины непрерь 1 вного литья заготовок со средством мерной резки заготовок технологически связан горячим посадом круглых заготовок диаметром 200-220 мм с кольцевой печью и горячим посадом блюмов 250 300 мм, 300 400 мм через нагревательную печь с шагающими балками связан с трубозаготовочнь 1 м станом 850, а через холодильник и временный склад круглых заготовок диаметром 200-220 мм и блюмов 250 300 мм, 300 400 мм соответственно технологически связан холодным посадом круглых заготовок с кольцевой печью и холодным посадом блюмов через подогревательную печь и через нагревательную печь с шагающими балками связан с трубозаготовочнь 1 м станом 850, и холодным посадом блюмов через нагревательную печь с шагающими балками связан с трубозаготовочнь 1 м станом 850, при этом раскатной стан РОР через систему циркуляции оправок технологически связан с извлекательно-калибровочнь 1 м станом.Полезная модель относится к металлургии, к технологии изготовления товарной продукции на технологическом комплексе для производства стальных горячекатаных бесшовных труб путем получения непрерывно-литой заготовки и получения трубы из непрерывно-литой заготовки или из покупной заготовки, в том числе и из катаной.Известен технологический комплекс для производства стальных горячекатаных бесшовных труб, включающий склад заготовок, нагревательный агрегат, прошивной стан для получения полой гильзы, трубопрокатный стан, калибровочный стан и редукционнорастяжной стан 1.В соответствии с технологией известного комплекса, круглый или многогранный слиток нагревают до 12001220 С, из слитка на прошивном стане получают полую гильзу и с температуры прошивки 11001200 С на трубопрокатном стане раскатывают в трубу нужного диаметра. По окончании прокатки осуществляют калибровку и правку с выходом годной продукции.Известный комплекс обладает ограниченными технологическими возможностями, т.к. в нем предусмотрена возможность производства труб только из покупной литой заготовки, что ограничивает сортамент труб по типоразмеру и марочному составу сталей и повышает себестоимость готовой продукции.Известен технологический комплекс для производства стальных горячекатаных бесшовных труб, включающий литейный агрегат на основе машины центробежного литья,склад литых заготовок, нагревательный агрегат, прошивной стан, трубопрокатный стан,участок термообработки, склад готовой продукции 2.На этом комплексе полую заготовку отливают центробежным литьем, отлитую и охлажденную заготовку нагревают со скоростью не более 70 С/мин до температуры 830950 С, при которой выдерживают в течение 15 ч, после чего охлаждают до температуры 690730 С со скоростью 210 С/мин и затем с произвольной скоростью до цеховой температурь 1. Перед подачей заготовки в трубопрокатный стан ее нагревают до 11001200 С, раскатывают в заданный размер и при температуре до 1100 С подвергают косой прокатке на длинной оправке тремя и более валками.Известный комплекс обладает ограниченными технологическими возможностями, т.к. в нем предусмотрена возможность производства труб только из литой заготовки, что ог 2раничивает сортамент труб по типоразмеру И марочному составу сталей И повышает себестоимость товарной трубы.В качестве прототипа принят технологический комплекс для производства стальных горячекатаных бесшовных труб, включающий литейный агрегат на основе машины центробежного литья, склад литых заготовок, нагревательный агрегат, пилигримовый стан и непрерывный 7-клетевой раскатной стан, участок термообработки, склад готовой продукции 3.Центробежным литьем отливают полую заготовку с отношением наружного диаметра к внутреннему от 1,05 до 1,7, например диаметром 100 мм и толшиной стенки до 20 мм. Эту заготовку в газовой печи нагревают со скоростью не более 70 С/мин до температуры 830950 С и при этой температуре выдерживают в термостате в течение 15 ч. Затем в термостате замедленно охлаждают со скоростью 210 С/мин до температуры 690730 С,после чего заготовку извлекают из термостата и с произвольной скоростью охлаждают до цеховой температуры. Перед подачей заготовки в прошивной стан ее разогревают до температуры 7301100 С и при этой температуре раскатывают в заданный размер, после чего заготовку с температуры 915 С прокатывают на пилигримовом и непрерывном 7 клетевом стане на оправке в трубу с внешним диаметром 80 мм и толшиной стенки 3 мм. Вытяжка при горячей прокатке заготовки в трубу составляет А 11,26. После горячей прокатки трубу выдерживают при температуре 835 С в течение 24 ч, т.е. подвергают вь 1 сокотемпературному отжигу.Готовую трубу после прокатки помешают в термостат, если ее температура находится в пределах 730950 С, или в печь, если ее температура ниже 730 С, и выдерживают при температуре 73 О 95 О С в течение 24 ч. Затем трубу охлаждают на воздухе до цеховой температуры и помешают на склад.Комплекс-прототип обладает также ограниченными технологическими возможностями, т.к. в нем предусмотрена возможность производства литых трубных заготовок только центробежным литьем, что ограничивает сортамент труб по типоразмеру и марочному составу сталей и снижает себестоимость товарной трубы.В основу полезной модели поставлена задача расширения технологических возможностей нового комплекса для производства стальных горячекатаных бесшовных труб путем независимой технологии пропускания через кольцевую печь по восьми автономным и технологически взаимосвязанным потокам при различных ритмах работы комплекса с широким диапазоном марочного состава металла с различными геометрическими размерами от непрерывно-литой и катаной круглой трубной заготовки собственного производства до покупных заготовок различных производителей.Поставленная задача достигается тем, что в технологическом комплексе для производства стальных горячекатаных бесшовных труб, включаюшем склад заготовок, трубозаготовочнь 1 й стан с участком мерной резки, кольцевую печь, прошивной стан для получения полой гильзы, раскатной стан для получения черновой трубы со станцией раскисления и системой гидросбива окалины, трехвалковый четырехклетьевой раскатной стан РОР, извлекательно калибровочный стан с дисковой пилой для обрезки черновой гильзы, редукционнорастяжной стан с индукционной нагревательной печью и системой гидросбива окалины,холодильник с шагаюшими балками, двухниточный участок предчистовой и окончательной отделки труб по сортаменту, участок отжига и термообработки, согласно полезной модели, комплекс снабжен производством непрерывно-литых заготовок, агрегат для вь 1 плавки стали которого посредством агрегата комплексной внепечной обработки стали и машины непрерывного литья заготовок со средством мерной резки заготовок технологически связан горячим посадом круглых заготовок диаметром 200-220 мм с кольцевой печью и горячим посадом блюмов 250 300 мм, 300 400 мм через нагревательную печь с шагаюшими балками с трубозаготовочным станом 850, а через холодильник и временный склад круглых заготовок диаметром 200-220 мм и блюмов 250 300 м, 300 400 мм соответственно технологически связан холодным посадом круглых заготовок с кольцевой печью и холодным посадом блюмов через подогревательную печь и через нагревательную печь с шагаюшими балками технологически связан с трубозаготовочным станом 850, ихолодным посадом блюмов через нагревательную печь с шагающими балками технологически связан с трубозаготовочнь 1 м станом 850, при этом раскатной стан РОР через систему циркуляции оправки технологически связан с извлекательно калибровочнь 1 м станом.Технический результат, получаемый при решении поставленной задачи, проявляется в возможности получения товарной продукции на различных технологических стадиях вь 1 плавка и получение товарной трубы путем управления технологическим регламентом работы модулей, из которых построен технологический комплекс для производства стальных горячекатаных бесшовных труб.Для лучшего понимания техническое решение поясняется чертежом, гдефиг. 1 - общая технологическая схема технологического комплекса для производства стальных горячекатаных бесшовных трубфиг. 2 - дифференциальная технологическая схема комплекса.Технологический комплекс для производства стальных горячекатаных бесшовных труб включает производство непрерывно-литых заготовок в составе агрегата 1 для вь 1 плавки стали, который посредством агрегата комплексной внепечной обработки стали,например, в составе печи-ковша 3 и вакууматора 4, и машины 5 непрерывного литья заготовок с участком 5 мерной резки заготовок технологически связан горячим посадом круглых заготовок диаметром 200-220 мм с кольцевой печью 7 и горячим посадом блюмов 250 300 мм, 300 400 мм через нагревательную печь 8 с шагающими балками связан с трубозаготовочным станом 9 типа 850, а через холодильник 10 и временный склад 11 круглых заготовок диаметром 200-220 мм и блюмов 250 300 мм, 300 400 мм соответственно технологически связан холодным посадом круглых заготовок диаметром 200-220 мм с кольцевой печью 7 и технологически связан холодным посадом блюмов 250300 мм, 300 400 мм через подогревательную печь 12 и через нагревательную печь 8 с шагающими балками связан с трубозаготовочным станом 9. Трубозаготовочный реверсивный стан 9 типа 850, в зависимости от требований технологической инструкции, загружают блюмами 250 300 мм, 300 400 мм. После прокатки на стане 9 получают круглый раскат диаметром 80160 мм и в зависимости от технологических карт раскат пропускают через холодильник 13 на воздухе, через временный склад 14 готовой продукции стана 850 и холодным посадом далее транспортируют через участок 15 мерной резки раската в кольцевую печь 7. По другой технологии с трубозаготовочного стана 9 теплым посадом полученный раскат пропускают через участок 15 мерной резки раската в кольцевую печь 7. Кольцевая печь 7 посредством системы транспортировки 16 связана с прошивным станом 17 для получения полой гильзы из круглой заготовки и через станцию 18 раскисления, транспортный манипулятор 19 и систему 20 гидросбива окалины с полой гильзы связана с трехвалковым четырехклетьевым раскатным станом 21 модели РОР для получения черновой трубы. Раскатной стан 21 через систему 22 циркуляции оправок, конвейер 23 технологически связан с извлекательно-калибровочнь 1 м станом 24, который посредством конвейера 25, дисковой пилы 26 - обрезки черновой гильзы и цепного конвейера 27 связан с индукционной печью 28 для промежуточного подогрева труб. Индукционная печь 28 через систему 29 транспортировки с перевалкой и систему 30 гидросбива окалины связана с чистовым редукционно-растяжным станом 31, который посредством рольганга 32 и холодильника 33 с шагающими балками связан с двухниточным участком А предчистовой отделки и окончательной отделки труб по сортаменту. Участок А технологически связан через участок отжига с двухниточным участком Б окончательной отделки и темообработки труб и технологически связан с выходным средством неразрушающего контроля труб. В зависимости от марочного состава и типоразмера труб участок А предчистовой отделки может быть выполнен, например, по следующему двухниточному конструктиву. В зависимости от требуемой производительности к предчистовой отделке и марочника стали холодильник 33 с шагающими балками технологически разделяет нитку труб на два параллельных потока, соответственно посредством пил 34, 35 для разрезки труб на мерные длины, которые транспортными потоками 36, 37 соответственно через дифференциальную пилу 38 для резки меньших размеров труб или непосредственно связаны с правильнымимашинами 40, 41 холодной правки труб, при этом система транспортировки 39 выполнена с возможностью деления нитки труб на два потока К правильным машинам 40, 41. Правильные Машины 40, 41 посредством идентичных технологических параллельных потоков, включающих последовательно связанные системы транспортировки 42, 43, средства неразрушающего контроля 44, 45, системы транспортировки 46, 47, маркировочные машины 48, 49,технологически связаны через общую систему 50 транспортировки, рольганг - поперечный транспортер 51 с печью 52 для отжига-закалки, которая через две технологические нитки связана с системой выходного неразрушающего контроля. Одна из технологических ниток участка Б включает последовательно установленные рольганг 53, холодильник на воздухе 54 и рольганг 55 транспортировки к системе 56 выходного неразрушающего контроля. Общая система 50 транспортировки может быть непосредственно связана с системой 56 выходного неразрушающего контроля.Другая технологическая линия участка Б включает технологически связанные с печью 52 для отжига узел 57 быстрого охлаждения в воде, транспортирующий рольганг 58 для термообработки в печи 59 отпуска после закалки, транспортирующий рольганг 60 к машине 61 горячей правки труб, транспортирующий рольганг 62 к холодильнику 63 и машине 64 торцовки труб, связанной через рольганг 65 с машиной 66 снятия фасок, которая посредством рольганга 67, стенда гидроиспытаний 68, рольганга 69 связана с системой 56 вь 1 ходного неразрушающего контроля.Система 56 выходного неразрушающего контроля посредством рольганга 70, машины 71 маркировки, пакетирования и взвешивания, рольганга 72, машины 73 нанесения покрь 1 тий, транспортера 74 связана со складом 75 готовой продукции.Технологический комплекс, на примере Белорусского металлургического завода, для производства стальных горячекатаных бесшовных труб может работать по одному из следующих циклов по фиг. 1.Технологически взаимосвязанные между собой автоматической системой управления агрегат 1 выплавки железосодержащего расплава посредством агрегата 2 комплексной внепечной обработки стали - АКОС для доводки и рафинирования стального расплава заданного марочника в составе печи-ковша 3 и вакууматора 4 осуществляют подачу стального расплава в машину 5 непрерывного литья заготовок - МНЛ 3, оснащенную набором сменных кристаллизаторов для производства круглых заготовок длиной до 15 м и диаметром 200-220 мм и блюмов 250 300 мм, 300 400 мм.Через участок 6 резки полученные мерные круглые заготовки диаметром 200-220 мм тремя технологическими потоками транспортируют горячим посадом в кольцевую печь 7 и/или горячим посадом блюмы 250 300 мм, 300 400 мм через нагревательную печь 8 с шагающими балками транспортируют в трубозаготовочный стан 9 типа 850, и/или через холодильник 10 и временный склад 11 тремя технологическими потоками непрерь 1 внолитые и/или покупные круглые заготовки диаметром 200-220 мм и блюмы 250 300 мм,300 400 мм транспортируют холодным посадом круглые заготовки диаметром 200-220 мм в кольцевую печь 7 холодным посадом транспортируют блюмы 250 300 мм, 300 400 мм через подогревательную печь 12 и через нагревательную печь 8 с шагающими балками в трубозаготовочный стан 9. Трубозаготовочный реверсивный стан 9 типа 850, в зависимости от требований технологической инструкции, загружают блюмами 250 300 мм, 300400 мм. После прокатки на стане 9 получают круглый раскат диаметром 80160 мм и в зависимости от технологических карт раскат по одному из потоков пропускают через холодильник 13 на воздухе, через временный склад 14 готовой продукции стана 850, где их разгружают с помощью электромостовых кранов и поплавочно укладывают.После прокатки на стане 9 круглый раскат по другому технологическому потоку транспортируют к пилам горячей резки на участок 15 резки и теплым посадом транспортируют раскат в кольцевую печь 7.По мере технологической потребности после визуального контроля производят подачу трубных заготовок со склада 14 посредством транспортного оборудования на загрузочный стол участка 15 к пилам холодной резки на мерные длины от 750 до 4200 мм, где их взвешивают, измеряют длины и холодным посадом транспортируют раскат в кольцевую печь 7.

МПК / Метки

МПК: B21B 23/00, B21D 19/00, B21B 21/00

Метки: труб, горячедеформированных, технологический, производства, бесшовных, комплекс

Код ссылки

<a href="https://by.patents.su/9-u3294-tehnologicheskijj-kompleks-dlya-proizvodstva-besshovnyh-goryachedeformirovannyh-trub.html" rel="bookmark" title="База патентов Беларуси">Технологический комплекс для производства бесшовных горячедеформированных труб</a>

Предыдущий патент: Устройство для контроля качества материалов и соединений верха обуви

Следующий патент: Катетер для чрезкожных эндобилияарных вмешательств

Случайный патент: Состав для получения ингибированного модификатора ржавчины