Способ производства пуццоланов, синтетических доменных шлаков, белитных или алитных клинкеров, а также чугунных сплавов из окисных шлаков, а также устройство для его осуществления

Текст

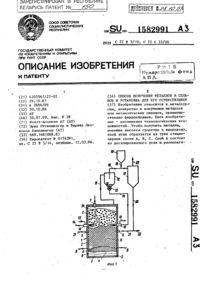

21 11/00, 04 5/00 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПРОИЗВОДСТВА ПУЦЦОЛАНОВ, СИНТЕТИЧЕСКИХ ДОМЕННЫХ ШЛАКОВ, БЕЛИТНЫХ ИЛИ АЛИТНЫХ КЛИНКЕРОВ, А ТАКЖЕ ЧУГУННЫХ СПЛАВОВ ИЗ ОКИСНЫХ ШЛАКОВ,А ТАКЖЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Холдербанк Финансиере Гларус АГ(73) Патентообладатель Холдербанк Финансиере Гларус АГ(57) 1. Способ производства пуццоланов, синтетических доменных шлаков, белитных или алитных клинкеров,а также чугунных сплавов из хромосодержащих окисных шлаков, в котором хромосодержащие окисные жидкие шлаки восстанавливают расплавом чугуна, отличающийся тем, что в расплав чугуна через фурмы вдувают углерод для поддержания содержания углерода в пределах от 2,5 до 4,6 вес. . 2. Способ по п. 1, отличающийся тем, что высоту расплава чугуна регулируют в пределах от 300 до 1200 мм, причем при высоте расплава чугуна, превышающей 1200 мм, чугун сливают и регулируют вдуваемое количество углерода в соответствии с измерительным зондом. 3. Способ по п. 1 или 2, отличающийся тем, что содержание углерода устанавливают в пределах от 2,5 до 3,5 вес. . 4. Способ по п. 2, отличающийся тем, что в качестве измерительного зонда применяют эхолот или монитор, фиксирующий уровень шума, и что при образовании пены в расплав чугуна вдувают дополнительный углерод и/или . 4715 1 5. Способ по п. 1 или 2, отличающийся тем, что в расплав чугуна вдувают воздух или кислород и что на всплывающий жидкий шлак вдувают воздух или кислород в количестве, превышающем в 2 - 3 раза количество вдуваемого в расплав. 6. Способ по любому из пп. 1-5, отличающийся тем, что давление в трубопроводах продувки регулируют относительно давления в фурмах, входящих в расплав чугуна, в зависимости от высоты расплава и повышают при увеличивающейся высоте расплава. 7. Способ по любому из пп. 1-6, отличающийся тем, что под поверхность расплава чугуна вдувают инертные или окисляющие газы с или без твердого вещества с общей интенсивностью вдувания от 2,5 Нм 3/мин на тонну расплава чугуна до 25 Нм /мин на тонну расплава чугуна, предпочтительно от 5 Нм /мин на 3 тонну расплава чугуна до 15 Нм /мин на тонну расплава чугуна. 8. Способ по любому из пп. 1-8, отличающийся тем, что непрерывно подводят и отводят жидкий шлак. 9. Способ по любому из пп. 1-8, отличающийся тем, что уменьшают количество углерода, вдуваемого в единицу времени, при превышении граничной температуры шлака или газового пространства и/или, по меньшей мере, частично замещают оксидом кальция (СаО). 10. Способ по любому из пп. 1-9, отличающийся тем, что в расплав чугуна ниже поверхности расплава вместе с транспортирующим газом вдувают уголь, кокс, доломит, буроугольный кокс, нефтяной кокс, графит и/или другие носители углерода, и одновременно к расплаву чугуна подводят кислород и/или кислородсодержащие газы для, по меньшей мере, частичного сжигания углерода. 11. Способ по любому из пп. 1-10, отличающийся тем, что реакционные газы СО и Н 2 , выходящие из расплава чугуна, по меньшей мере, частично дожигают в газовом пространстве реактора с расплавом чугуна путем вдувания сверху кислорода, воздуха, горячего воздуха с или без обогащения кислородом, и возникающее при этом тепло переносят на расплав. 12. Способ по любому из пп. 1-11, отличающийся тем, что, по меньшей мере, периодически снижают парциальное давление СО в реакторе с расплавом чугуна путем подвода азота, аргона и/или других инертных газов через фурмы под расплавом и прерывания подачи кислородсодержащих газов на поверхность ванны. 13. Способ по любому из пп. 1-12, отличающийся тем, что в расплав вдувают известь, доломит, боксит,шамот, плавиковый шпат, карбонат кальция и/или другие шлаковые наполнители, предпочтительно ниже и/или выше поверхности расплава чугуна. 14. Способ по любому из пп. 1-13, отличающийся тем, что в расплав чугуна дополнительно вдувают пыль и/или другие измельченные остаточные вещества частично или полностью ниже поверхности расплава чугуна. 15. Способ по любому из пп. 1-14, отличающийся тем, что одно или несколько остаточных веществ загружают в реактор с расплавом чугуна в жидкой и/или твердой форме выше поверхности расплава чугуна. 16. Способ по любому из пп. 1-14, отличающийся тем, что два или более остаточных веществ предварительно смешивают в жидкой форме или загружают в реактор с расплавом чугуна в виде твердого вещества. 17. Устройство для осуществления способа по любому из пп. 1-16, содержащее конвертер с донной продувкой, отличающееся тем, что конвертер в зоне, соответствующей желаемой высоте расплава чугуна, выполнен с уменьшенной площадью поперечного сечения или сужающимся и снабжен, по меньшей мере, одним зондом для регистрации образования пены, для определения концентрации углерода в расплаве чугуна,и/или температуры шлака, и/или газового пространства, сигналы которого подают на схему регулирования для дозирования углерода и/или слива расплава чугуна.(56)400037 , 1995.881122 , 1981.473886 , 1994.2015476 1, 1994.5501721 , 1996.4001011 , 1977.52-125493 , 1994. Изобретение относится к способу получения пуццоланов, синтетических доменных шлаков, белитных или алитных клинкеров, а также передельного чугуна из окисных шлаков путем восстановления окисленных жидких шлаков над ванной с расплавленным чугуном и к устройству для выполнения этого способа. В выложенной заявке ФРГ 1 2.648.290 описывается способ обработки железосодержащих металлургических шлаков, который состоит в смешивании доменного шлака со шлаком сталеплавильного производства,чтобы получить конечный продукт необходимого состава. В этом способе особенно выгодно выполнять 2 4715 1 процесс смешивания с помощью трубки подачи кислорода, выполняющей роль мешалки, с целью окисления гранул железа и получения однородной смеси. Получаемый синтетический шлак проявляет лучшие физические свойства, чем доменный шлак, и поэтому превосходно подходит для гранулирования. Остатки свободной извести приблизительно соответствуют таким же остаткам в доменном шлаке. В патенте ФРГ 1 2.611.889 упоминается способ получения гидравлических вяжущих веществ из отходов металлургического производства и извести. На заводе с полным металлургическим циклом образуется около 400 кг отходов на тонну передельного чугуна в производственном процессе от руды до стали, причем 48 составляет доменный шлак и 35 -сталеплавильный. Остальное составляют металлургический скрап, шлам и пыль. Основная идея изобретения состоит в смешивании таких металлургических отходов с известью при соответствующем соотношении масс в жидком состоянии и в быстром охлаждении готового расплава для образования гранул, чтобы получить цементный клинкер. По существу для смешивания и расплавления пригодны все конвертеры, известные в производстве стали, при условии подачи топлива и кислорода. Особо выгодным, однако, является кислородный сталеплавильный конвертер донного дутья, поскольку его донные фурмы подходят для введения топлива и мелкой извести. Процесс расплавления выполняют в окислительном режиме, причем окислы присутствуют в конечном расплаве в растворенном состоянии. Способ получения цемента из металлургических шлаков известен из описания изобретения ЮАР 1 94/0521. В соответствии с этим способом кислые доменные шлаки смешивают с основными сталеплавильными шлаками в жидком состоянии при высокой температуре, превышающей 1700 С. Для получения хорошего цементного клинкера отношение смешиваемых компонентов должно находиться в диапазоне между 30 и 80 доменного шлака и 20 и 70 конвертерного шлака. Расплав смешанных шлаков медленно охлаждают до температуры 1000 С на первом этапе, а затем более быстро на втором этапе, после чего затвердевший готовый продукт измельчают. В описании изобретения ЮАР 94/05222 описан способ получения передельного чугуна и цементного клинкера. Используется плавильный газообразователь, содержащий кипящий слой угля, в котором при подаче кислорода вырабатывается необходимая энергия, а под ним находится ванна с расплавленным чугуном,содержащая слой шлака. Вначале в шахту предварительного подогрева загружают известняк и железную руду. Там они просушиваются, кальцинируются и, наконец, перед подачей в плавильный газообразователь спекаются с ферритом кальция. Тепло для этой шахты предварительного подогрева генерируют путем сжигания газа, отходящего из плавильного газообразователя, посредством подогретого воздуха. Расплав железа из восстановленной железной руды, собирающийся в плавильном газообразователе, и жидкий шлак удаляют из плавильного газообразователя в жидком состоянии. Сущность изобретения заключается во введении в плавильный газообразователь токсичных отходов, содержащих, например, диоксин, фуран, полихлорированный дифенил и хлориды. Можно также добавлять жидкий шлак из сталеплавильного конвертера в количестве,приемлемом для получения цементного клинкера. Другой способ получения стали и гидравлически активных вяжущих веществ, то есть цемента, описывается в патенте Австрии 1 400.037. Сущность этого изобретения заключается в рафинировании передельного чугуна путем добавления сталеплавильного шлака и использования высокого содержания окислов железа в этом шлаке, чтобы таким образом удалить из передельного чугуна углерод и кремний. Например, сталеплавильный шлак объединяли с 0,5 части по массе жидкого передельного чугуна и эту смесь выдерживали при 1660 С в течение шести часов, вследствие чего содержаниеи МО в сталеплавильном шлаке уменьшилось с 30,5 до 10,5 . Полученный шлак можно было использовать в качестве цементного клинкера. При обработке окисных шлаков шлаки, содержащие окись хрома, вызывают трудности получения диспергирующих примесей для цемента, поскольку содержание хрома в таких шлаках должно быть ниже 500 частей на миллион. В связи с параметрами, которые необходимы для окисных шлаков с точки зрения металлургии, до сих пор признавалось, что важное значение может иметь содержание окислов железа в ванне с расплавленным чугуном, используемой для восстановления. При ином составе шихтовых материалов восстановление над ванной с расплавленным чугуном дает конечные продукты, не поддающиеся точному контролю, в частности, при использовании шлаков, содержащих окись хрома, необходимое дехромирование с помощью такой ванны нельзя твердо гарантировать. Известен способ, предусматривающий вдувание углерода в ванну с расплавленным чугуном, но этот способ, однако, подтвердил, что слишком высокое содержание углерода имеет результатом местные перегревы и негативные реакции в ходе восстановления. Точный контроль процесса также невыполним из-за параметров, которые до сих пор соблюдаются при восстановлении окисных шлаков. Задачей данного изобретения является создание простого и экономичного способа, в котором используются обычные реакторы, например, конвертеры донного дутья, без применения неопробованных способов дутья и продувки и который дает возможность точного соблюдения параметров процесса, необходимых для эффективного дехромирования, причем изобретение, прежде всего, нацелено на выполнение процесса быстро и просто. Экономичность должна возрасти, в частности, за счет устранения местных перегревов, а также устранения чрезмерного пенообразования. Кроме того, вдувание углерода и кислорода должно быть обеспечено таким образом, чтобы исключить продувку передельного чугуна во вре 3 4715 1 мя вдувания угля с помощью обычных способов дутья и продувки, причем одновременно уменьшаются соответствующие величины, посредством чего предотвращаются продув угля и выпуск чугуна, а также чрезмерное пенообразование в ходе процесса. Для достижения этой задачи в данном изобретении предлагается способ, который состоит в том, что углерод вдувают в ванну с расплавленным чугуном через погруженные фурмы, чтобы сохранять содержание углерода между 2,5 и 4,6 по массе. Вследствие того обстоятельства, что содержание углерода поддерживается в узких пределах между 2,5 и 4,6 по массе, устраняется перенасыщение и, следовательно, всплывание углерода, влекущее за собой риск последующего выгорания на граничном слое. Вдобавок, при сохранении содержания углерода в указанных пределах наблюдается дехромирование, происходящее в необычайно быстром темпе. В то время как реакции дехромирования до сих пор требовали от 15 до 30 минут, неожиданно оказалось, что при конкретных предельных величинах, указанных для содержания углерода, дехромирование можно завершить в несколько минут. Предпочтительно, процесс выполняют, регулируя содержание углерода между 2,5 и 3,5 по массе. Особенно предпочтительно регулирование глубины ванны с расплавленным чугуном между 300 и 1200 мм, причем, когда глубина ванны превышает 1200 мм, передельный чугун выпускают и количество вдуваемого углерода регулируют как функцию результатов измерительного зондирования. При регулировании глубины ванны с расплавленным чугуном между 300 и 1200 мм операцию можно выполнять при нормальном давлении с помощью обычных фурм без риска продува. При использовании обычных способов с фурмами можно применить хорошо проверенные органы управления давлением, которые должны гарантировать, что количества кислорода и углерода действительно можно регулировать с целью надежного сохранения желаемого количества углерода в ванне с расплавленным чугуном. Управление технологическим процессом, предлагаемым в данном изобретении, осуществляется очень простым способом и при этом позволяет улучшить консистенции ожидаемых конечных продуктов. Обеспечиваемые принудительные меры, в частности, для осуществления быстрого и полного дехромирования могут быть простыми и заключаться в применении в качестве измерительного зонда устройства звукового зондирования или звукового измерителя уровня, а также во вдувании в ванну с расплавленным чугуном при появлении пены добавочного углерода и/или СаО. Неожиданно обнаружено, что простые зондирующие устройства, например, устройство звукового зондирования или звуковой измеритель уровня, достаточны для обеспечения желаемого контроля и, следовательно, получения воспроизводимых результатов. Чтобы избежать риска местного перегрева и гарантировать необходимый восстановительный потенциал даже в прямом контакте с расплавленным шлаком, необходимо действовать следующим образом в ванну с расплавленным чугуном вдувают воздух или кислород, а в плавающий жидкий шлак вдувают нагретый воздух (700-1200 С) в количестве, превышающем количество, вдуваемое в ванну, в 2-3 раза. Тем самым обеспечивают расплавление уже частично отвержденных шлаков, а также перегрев, по существу, усиливающий восстановление окиси хрома, содержащейся в шлаке, в ходе 60-80 догорания при коэффициенте теплопередачи 75-95 . Соответственно, шлаки с повышенной жидкотекучестью могут быстро реагировать с углеродом, содержащимся в ванне с расплавленным чугуном, вследствие чего содержание хрома в шлаке падает ниже 300 частей на миллион или даже ниже 100 частей на миллион за несколько минут. С помощью поддержания вышеуказанных условий и, в частности, глубины ванны с расплавленным чугуном можно свести к минимуму количественное регулирование скорости подачи кислорода и скорости вдувания углерода в такой степени, что полностью устраняются негативные граничные эффекты. При слишком высоком содержании углерода последний не растворяется в ванне с расплавленным чугуном. Углерод тогда будет держаться на поверхности ванны, сгорая в значительной степени без какого-либо полезного эффекта(это называется продувом). При слишком низком содержании углерода ванна с расплавленным чугуном при рабочей температуре 1500-1550 С становится относительно вязкой, так что только небольшое количество углерода будет поглощено ванной по кинетическим причинам. Науглероживание с небольшими потерями на продув станет возможным только при кратковременных подъемах температуры приблизительно до 1600-1650 С. С помощью управления технологическим процессом, предлагаемого в данном изобретении,операция может выполняться при скорости подачи кислорода ниже 150 м 3/мин и скорости вдувания углерода ниже 200 кг/мин, что приводит к уменьшению, расхода углерода даже при большой продолжительности реакции в конвертере. Кроме того, эксперименты показали, что при содержании углерода в чугуне ниже 2,5 по массе содержание окиси хрома в шлаке остается высоким и не может быть понижено до желаемого низкого уровня воспроизводимым образом. Управление процессом может быть особенно эффективным, если давление в дутьевых каналах к фурмам,открывающимся в ванну с расплавленным чугуном, регулируют как функцию глубины ванны, повышая его с увеличением глубины. В этом случае полное смешивание углерода в ванне при том же самом времени обеспечивается без местной дополнительной продувки или местного перегрева. Это также важно для догорания(увеличение поверхности ванны приблизительно в 20 раз относительно успокоенной поверхности расплава, противостоящей объему газа в конвертере). 4715 1 Особо предпочтительным моментом выполнения процесса является следующее инертные или окислительные газы, необязательно загружаемые вместе с твердыми телами, вдувают ниже поверхности ванны с расплавленным чугуном при полном расходе дутья от 2,5 нм 3/мин на тонну расплава чугуна до 25 нм 3 мин на тонну расплава, предпочтительно от 5 нм 3/мин на тонну расплава до 15 нм 3/мин на тонну расплава. При таком расходе дутья можно обеспечить достаточное перемешивание ванны в реакторе с ванной расплавленного чугуна, посредством чего гарантируют выравнивание концентрации и гомогенизацию расплава чугуна и шлакового слоя. На основе управления процессом, предлагаемого в данном изобретении, становятся возможными непрерывная подача и непрерывное скачивание жидкого шлака в противоположность процессам, применявшимся до сих пор. Это становится возможным, в частности, благодаря значительному уменьшению продолжительности реакции и более точной выдержке параметров процесса, вследствие чего завершенная реакция, в частности, полное дехромирование, происходит в крайне малый промежуток времени - всего лишь за несколько минут. Чтобы уверенно избегать нежелательного местного перегрева, предпочтительно при превышении предельной температуры в шлаке или газовом объеме уменьшать количество углерода, вдуваемого в единицу времени, и/или, по крайней мере, частично, замещать, его СаО. Известь, доломиты, бокситы, шамот, плавиковый шпат, карбид кальция и/или другие шлаковые флюсы предпочтительно вдувать в расплав ниже и/или выше поверхности ванны с расплавленным чугуном. Чтобы регулировать содержание углерода в ванне и выравнивать температуру, преобладающую в реакторе с ванной расплавленного чугуна, в ванну ниже ее поверхности вместе с транспортирующим газом вдувают уголь, кокс, угольную пыль, буроугольный кокс, нефтяной кокс, графит и/или другие носители углерода и в то же время в расплав подают кислород и/или кислородосодержащие газы для, по меньшей мере, частичного сгорания углерода. Особо экономично процесс выполняют так, чтобы реакционные газы СО и Н 2, выходящие из расплава чугуна, догорали, по крайней мере, частично в газовом объеме реактора с ванной с помощью верхней продувки кислородом, воздухом, горячей струей, необязательно обогащенной кислородом, и генерируемое таким образом тепло переносилось в расплав. Посредством этого можно улучшить термический к.п.д. процесса. При этом фурмы, неподвижно установленные в верхней конической части конвертера, можно использовать в реакторе с ванной расплавленного чугуна для выполнения способа, предлагаемого в данном изобретении, или в конвертер могут либо вводиться через его горловину, либо осуществлять дутье из положения над горловиной трубки для дожигания. Можно также предусмотреть сочетание трубок и фурм. Применение такого способа дожигания позволяет также использовать для подвода энергии во время управления процессом и для регулирования содержания углерода в расплаве чугуна жидкое и газообразное топливо. Энергия, которая должна быть предоставлена для распада жидких и газообразных углеводородов,присутствующих в расплаве, обычно превышает энергию, выделяемую при превращении части углерода в СО и, следовательно, будет иметь место остывание расплава, если не происходит дожигание реакционных газов при одновременном переносе тепла в расплав. Чтобы достичь максимально быстрого и полного восстановления окислов металлов, в частности, окиси хрома из расплава, процесс может быть осуществлен просто парциальное давление СО, преобладающее в реакторе с ванной расплавленного чугуна, понижают, по крайней мере, временно, путем введения азота, аргона и/или других инертных газов через погруженные фурмы и прерывания подачи кислородосодержащих газов на поверхность ванны. Особо предпочтительное применение способа, предлагаемого в данном изобретении, заключается в обработке окисных шлаков, встречающихся в больших количествах, например, шлаков, извлекаемых из установок для сжигания отходов доменных шлаков и шлаков сталеплавильного производства, путем смешивания и расплавления двух или трех вышеупомянутых шлаков. Продукт, пригодный для производства цемента,может быть получен относительно быстро при условии точного анализа его и необязательно при добавлении соответствующих флюсов. Как правило, эти шлаки загружают в реактор с ванной расплавленного чугуна в холодном состоянии. Если, однако, один или несколько этих шлаков находятся в жидком состоянии, предпочтительна жидкая загрузка с целью повышения экономичности процесса. В особо предпочтительном варианте процесс можно выполнять следующим образом пыль и/или другие измельченные остаточные вещества дополнительно вдувают в расплав чугуна ниже поверхности ванны частями или все сразу. Пыль и/или остаточные вещества могут быть извлечены, например, из установок для сжигания отходов или металлургических и термических процессов и могут включать вредные отходы, пыль, шламы, отходы измельчителей и загрязненные химические продукты. Особо предпочтительно, если одно или несколько остаточных веществ загружаются в реактор с ванной расплавленного чугуна в жидком или твердом виде. Можно также действовать иначе, а именно, загружать два или несколько остаточных веществ в реактор с ванной расплавленного чугуна предварительно смешанными в жидком или твердом виде. Процесс в соответствии с данным изобретением может выполняться в обычных конвертерах, в частности,конвертерах донного дутья, причем техническая адаптация с целью оптимизации управления процессом тре 5 4715 1 бует очень небольших расходов. Благодаря крайне простой конструкции таких конвертеров может, в частности, значительно повышаться надежность в работе. Устройство, предлагаемое в данном изобретении для выполнения способа в соответствии с данным изобретением и содержащее конвертер с донным дутьем, отличается тем, что конвертер должен иметь уменьшенную площадь поперечного сечения или конусность в области, соответствующей необходимой глубине ванны с расплавленным чугуном, и должен быть оборудован, по меньшей мере, одним датчиком для обнаружения образования пены, для определения концентрации углерода в ванне и/или температуры шлака и/или газового объема, сигналы которого поступают в схему управления для дозирования углерода и/или слива чугуна из ванны. Таким путем можно получить желаемую глубину ванны при малой величине ванны, так что введение необходимого углерода можно будет дополнительно уменьшить в целом. В дальнейшем изобретение будет описано более подробно со ссылками на чертежи и с помощью иллюстративных примеров осуществления. На чертежах фиг. 1 - соотношение между содержанием углерода в ванне и СО 3 в шлаке на фиг. 2 и 3 схематически представлены устройства для осуществления способа, предлагаемого в данном изобретении. Примеры. 30 т расплавленного чугуна и 20 т жидкого шлака, смешанных в ковше, сначала подвергали обескремниванию, а в конце этого процесса вдували известь. После этого в ванну с расплавленным чугуном вдували уголь. Шлак загружали двумя равными порциями, причем вторую порцию шлака добавляли после вдувания 50 количества угля, рассчитанного на общее количество расплава, а затем вдували остаток угля. Содержание окиси хрома уменьшалось от первоначальных 1200 частей на миллион до 100 частей на миллион менее чем за 5 мин, причем содержание углерода в ванне с расплавленным чугуном доходило до минимума 2,65 . В большом количестве испытаний установлено, что понижение содержания окиси хрома в шлаке до позволительных величин не может быть гарантировано при содержании углерода менее 2 по массе. Как понятно из фиг. 1, содержание двуокиси хрома в шлаке с содержанием углерода 2 по массе в шлаке можно понизить, самое большее до 500 частей на миллион, что неприемлемо для последующего использования в цементной промышленности. Однако уже при содержании в ванне с расплавленным чугуном свыше 2,5 по массе углерода можно гарантировать воспроизводимую величину намного ниже 500 частей на миллион, причем этот показатель непрерывно улучшается с увеличением содержания углерода приблизительно до 3,5 . Дальнейшее понижение содержания окиси хрома в шлаке при содержании углерода от 3,5 до 4,6 по массе по существу прекращается, причем экономичное управление процессом далее, то есть, при превышении верхнего предела 4,6 по массе, не гарантируется ввиду вышеописанных побочных эффектов. На фиг. 2 показано в деталях первое устройство для осуществления способа, предлагаемого в данном изобретении. В плавильный окислительный реактор 1 вводят твердые шлаки. Шлаки могут иметь различное происхождение шлаки от сжигания отходов или металлургические шлаки, а также смеси различных шлаков,пригодных к употреблению. Вязкий шлак, сжиженный в значительной степени, может быть введен с помощью толкателя 2 в первое окислительное пространство, в котором с помощью термической диссоциации из жидкого шлака 3 может осаждаться и удаляться через донное отверстие 4 медь. В этой зоне плавильного окислительного реактора, в которой уже присутствует жидкий шлак, могут находиться также и другие продукты, например, легкие фракции из измельчителя, а также пыль из фильтров печи для сжигания отходов или доменной печи. Эту пыль можно вдувать и расплавлять, например, с помощью циклона 5, и пыль может быть втянута в верхнюю зону 6 плавильного окислительного реактора и возвращена в циклон для расплавления через канал с элеваторным колесом 7. Газ с большим количеством пыли, выходящий из верхней зоны 6 плавильного окислительного реактора, после очистки в циклоне для горячего газа можно дополнительно очистить с помощью охлаждения водой, как показано цифрой 8, причем остаток тепла утилизируется, например, в теплообменнике 9. После окончательной очистки в противоточном фильтре 10 с активированным коксом газ можно выпустить наружу через вентилятор 11. Жидкий шлак 3 поступает в конвертер 12 донного дутья, в который через донные фурмы подают углерод,азот и кислород. Конвертер имеет конусную часть, примыкающую к фурмам, так что в ванне с жидким чугуном можно установить необходимый уровень между 300 и 1200 мм при очень небольшом количестве чугуна. Жидкий шлак 3 плавает на поверхности ванны, в которую также можно подавать жидкий -шлак из плавильного окислительного реактора. Расплавление или поддержание необходимой температуры шлака с целью получения очень жидкого шлака можно обеспечить путем вдувания кислорода сверху в направлении стрелки 13, причем конвертер 12 донного дутья в этом случае конструируют как опрокидывающийся конвертер, опорожняемый через равномерные интервалы времени. Цинк и свинец могут удаляться из газового объема конвертера 12 в газообразной фазе вместе с СО 2 и/или СО, причем смесь газов, остающаяся после конденсации цинка и свинца, поступает в горячий циклон 5. Соответственное количество шлака, скачанное и в значительной степени свободное от хрома, можно гранулировать и в дальнейшем использовать в гранулированном виде. Полученный передельный чугун можно сразу перерабатывать в сталеплавильном производстве. 4715 1 В примере, показанном на фиг. 3, шлак непрерывно загружают в реактор 14 с ванной расплавленного чугуна. В плавильном окислительном реакторе 1 осуществляют предварительное нагревание шлака и/или окисление железа. Для достижения необходимой температуры плавления через концентрические фурмы 15 в плавильный окислительный реактор вдувают кислород. Материал, находящийся в начальной стадии расплавления, с помощью толкателя 2 подают в пространство, в котором собирается жидкий шлак 3. Необходимая температура здесь может поддерживаться посредством горелки 16, причем шлак непрерывно переносят в последовательно расположенный реактор 14 с ванной расплавленного чугуна. Подачу кислорода и углерода в этом примере осуществляют в нижнюю область ванны, в которой уровень расплава над фурмами подачи кислорода и/или углерода при необходимости регулируют между 300 и 1200 мм. Как и в примере на фиг. 2, в реакторе с ванной расплавленного чугуна располагается устройство 17 звукового зондирования для контроля пенообразования, по результатам которого регулируют необходимое количество вдуваемых газов и давление. Глубину ванны с расплавленным чугуном можно измерять обычными методами и подвергать необходимому регулированию. В устройстве, представленном на фиг. 3, цинк, свинец и окись углерода можно удалять из реактора 14 с ванной расплавленного чугуна через выпускное средство 18, а шлак, обработанный во время прохождения через устройство, подают через выпускное отверстие 19 в гранулятор для получения пуццолановых гранул. Устройства, схематически показанные на фиг. 2 и 3, пригодны для загрузки различных остатков сгорания или шлаков, а также одновременной загрузки пиролизатов в добавление к шлакам от сжигания отходов,вследствие чего можно частично сэкономить, энергию для нагревания и расплавления шлака. Путем надлежащего регулирования через посредство глубины ванны и/или обнаружения неприемлемых условий работы, например, чрезмерного пенообразования, режим процесса можно оптимизировать и в значительной степени автоматизировать, в частности, может быть обеспечен непрерывный процесс, дающий особенно большую экономию, как понятно из устройства, показанного на фиг. 3. Национальный центр интеллектуальной собственности. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: C21B 3/04, C04B 5/00, C21B 11/00

Метки: пуццоланов, производства, способ, осуществления, устройство, сплавов, клинкеров, также, чугунных, белитных, синтетических, доменных, или, шлаков, алитных, окисных

Код ссылки

<a href="https://by.patents.su/8-4715-sposob-proizvodstva-puccolanov-sinteticheskih-domennyh-shlakov-belitnyh-ili-alitnyh-klinkerov-a-takzhe-chugunnyh-splavov-iz-okisnyh-shlakov-a-takzhe-ustrojjstvo-dlya-ego-osushhestv.html" rel="bookmark" title="База патентов Беларуси">Способ производства пуццоланов, синтетических доменных шлаков, белитных или алитных клинкеров, а также чугунных сплавов из окисных шлаков, а также устройство для его осуществления</a>

Предыдущий патент: Способ приготовления бактериального концентрата для получения кисломолочных продуктов

Следующий патент: Способ пластики желудка и двенадцатиперстной кишки при перфоративных гастродуоденальных язвах

Случайный патент: Упаковочный модуль