Способ получения металлов и сплавов и установка для его осуществления

Текст

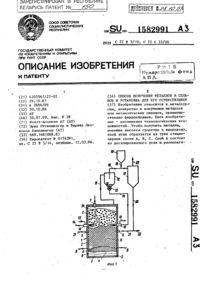

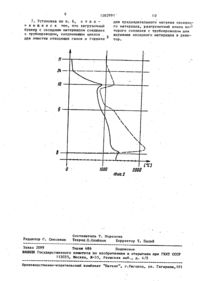

ЗАРЕГИСТРИРОВАН о РЬБПУЬЛИНЬ БЕЛАРУСЬ ПАТЕНТ Не 750 1спгвлин втшшпн цгггосуддюцтвенньтй комитет ПО ИЗОБРЕТЕНИЯМ И ОТНРНТИЯМ(21) д 2035 б 7/2702 СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛА(22) 29-10-87 . вов и УСТАНОВКА для ЕГО осуществление т(31) А 2335/55 . (57) Изобретение относится к.метайлур (32) 30-10-86 . Р гни, конкретно к получению металлов(46) 30-07-90.БЮд- Р 25 ственно ферросплавов. Цель изобрете(71)Ф 0 есТ-Алъпине АГ (АТ) 7 ния расширение технологических воз(72) ЭРНХ ОТТЕНШПЕГЕР Н Берне ЛЕ можностей. чтобы получить металлы, польд Кепплннгер (АТ) 7 - имеющие высокое сродство к киспороду(53) 669.16 В(038-3)Р спой утля образуется из трех стацио(5 б 3 ЕВРОПЗТЕНТ 017 д 291 нарны слоев А, В, С. Слой А состоит кл. С 22 В 5/др ПУбпик. 12.03.35 о из дегазированного угля и располага Ш.ется над жидким слоем восстановленном го металла 3 н шлака 4. Далее в средний слой В вводится кислород или содержащий кислород газ через трубы 8,чтобы получить горячий восстановитель ньй газ, а на некотором расстоянии над зтим в средний слой В вводится мелкозернистый оксидньй исходный материал через-соппа 9. В самъй верхний слой С через горелки 10 вводятся-горючие газы из частичек угля и кислорода нлисодержашегокислород газа. Отходящие газы из реактора 1 через газоотвод 11 поступают в циклон 12 дляИзобретение относится к области металлургии, конкретно к получению МЕТЗЛЛОЕ или МЕТЗЛЛИЧЕСКИХ СПЛЗВОБ,преимущественно ферросплавов.Изобретение дает возможность получить в реакторе металлы и металличес-. кие сплавы, в частности ферросплавы,как ферромарганец, феррохром и ферро-3 о силшшй, изкускового окисного исходд ного материала, причем металл имееттакое высокое сродство к кислороду,что он реагирует с элементарным углеродом только выше 1000 С.Угольная постель (слой) 05 РаЭУВТ ся из трех-стационарнвш-слоев (А. 7 В, С), причем нижний спой (А) из дегазированного угля, покрывающий жидкий (отстой из восстановленного металла и шлака) в средний слой (В) вводится кислород или содержащй КИ лородгазчтобыполучитвгорячий.вос-г становительный газ, состоящий, В ОС,новном, из СО, а на некоторомпрасстоянии выше от места ввода газа в средг ний спой вводится мелкозернистый окисный исходнъй материал в верхний слой (С) вводятся горючие газы из чабстиц угля и кислорода или содержащего кислород газа. -50Применяется преимущественно мелкозернисты исходный материалс величиной зерен до 6 мм. ЬЦелесообразно для образовании стационарнык слоев применять уголь с величиной кусков 5-100 мм, в ос 0 беНН 0 сти 5-30 мм.очистки от пьшевидиьш частиц угля. Последние из циклона 12 через дозирующее устройство 13 подводятся к горелкам 1 О. Из циклона 12 магистраль 16 ведет к другому циклону 17 для очистки горячих газов. С магистралью 16 через магистраль 18 соединен загрузочный бункер 19 содержащий мелкозернистьй оксидный материал. Газ из магистрали 16 служит транспортирующей сречПо преимущественному варианту толщина среднего и верхнего стационарного слоя 1-4 мя. .Из отходящего газа, проходящего через восстановительную зону, вьщелят ются пылевидные частицы угля преимущественно в горячем состоянии, вместе сшшшщшишсщщтшмшшфщ газом подводятся к горелкам, направленным вверхний стационарный слой.Освобожденный от частичек угля отходящий газ может применяться в качестве транспортирующей среды для мелкозернистого окисного материала.В качестве угля применяется такой уголн, который после дегазации сохраняет кусковой характер, так что приприменении кусков 5-100 мм, преиму щественно 5-30 мм, после дегазации ещепо меньшей мере 502 полученногодегазиррванного угля имеет прежнюю величину кусков (5-100 мм или 5-30 мм), а остаток в виде кусков более мелкой фракции.Способ сохраняет известные преимущества процесса восстановления в шах тньш печах, где используется энергия ископаемых веществ теплообмен в противотоке, металлургическая реакция в стационарном слое с злементарНЫМ углеродом, КОТОРЗЯ НУЖНЗ ДЛЯ НОСметалла и шлака. Коксование или дега зация угля может осуществляться безобразования смолы или других конденсируеых соединений. Образованный придегазации угля газ действует как дополнительное восстановительное средст 5 1582991 А 5во к восстановительньш газам, образо- в котором предусмотрено дознрующее ВЗННЫМ ИЗ УГПП- 4 устройство 13, подводятся магистралт ОКЦСНЫЙ Материал МОЖЕТ ПРЕдБЗРИ 14-к горелкам 10. Через магистраль 15,тельно восстанавливаться в предвосгд 5 ведущую к горелкам 10, подают гав, становительнои ступени, что рациональ содержашшй кислород. Дозирующм устН 0 ПРИ ПОЛУЧЕНИИ ФЕРР 0 СППдВ 0 В ГДЕ ройством 13 можетрегулироватьсн урочасть исходного материала из окислов вень наполнения циклона 12 и учитыжелеза доступна для восстановления. ваться его сепарирующее действие. Преимущество споспба заключается Ю От верхней части циклона 12 магитакже в том,что восстановление та- страль 16 ведет к другому циклону 17 КИХ КИСПВз Как КРеМНИЙ ХРОМ, МЭР для очистки горячих газов. С магистчганеЦ может осуществляться без при- ралью 16 через магистраль-18 соединен МЕНЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ. бункер 19 содержащий мелкоэернистьй р На Фиг. 1 представлена Установка 15 оксидньй исходный материал. Газ из для осуществления способана Фиг-2-а магистрали 16 служит транспортирующей ПРОФИЛЬ-ТЕМШЕРЗТУР-В РеаКТ 0 ре- 7 средой Из циклона 17 мелкозернистый УСТННОВКН СОДЕРЖЙТ РЕЗКТОР 1 Шахт оксидньйисходньй материал вьшосится НОГО ТИП 8. набженньй ОГНЕУПОРНОЙ ФУ в подающую магистраль 20 и из нее по теровкой 2. Зона днища реактора спу- го магистрали 21 подводится к соплам 9 жит для приема расплавленного жидко- для вдувания. . 1 го металла 3 и расплавленного жидкого От верхнего конца циклона 17 отхошлака д. Реактор имеет ВЬШУСКНОЕ ОТ дит магистраль 22, через которую отверстие 5 для Металла И-6 для шлака. водится излишний отходящий газ. Он В ВЕРХНЕЙ ЧЭСТИ РЕЗКТОРЗ ПРЕДУСМОТРВ 15 может охлаждаться И сжиматься И через НО ЭЗГРУЗОЧНОВ ОТВЕРСТИЕ 7 ДЛЯ Подачи магистраль 23 вдуваться в магистраль ькускового угля. Вьше отстойнике для 21 в качестве транспортирующего среджидких металла и шлака обраэованста- ства. ч.Ционарньй слой угля, состоящий из Способ осуществляется следующим трех слоев А - из дегазированного 3 О образом. - - УГЛЯ, ЧЕРЕЗ К 0 Т 0 РЬЙНеПР 0 ПУСКаЮТСН Загруженньй в верхнюю часть реак- газы, находящийся над ним слой В из тора 1 уголь дегаэируетсн в стацио-ц дегазированного угля, прониэываемый нарном слое С. Необходимое для дегазагазами и находящийся над ним, слой С, ции тепло, с одной стороны, доставляпронизываемый газами. ется-горячими восстановнтельньти га . . 35 н п ся а на ного В боковых стенках реактора 1 вы- вами однимающми изСт ци Р слоя В, с другои стороны, это теплоПОЛНЕНЫ ОТВЕРСТИЯ Для ЕдУВаННЯ Через пло а Я трубы 8 кислорода или содержащего ки получается за счет те Тд гр ни т т твердьш частичек, сжигаемых в горел слород газа. Эти трубы.находятся в как 10 по О ью со е жащего кисло од. пограничной зоне между непроницаемыми до М Щ Д Р Р 7 газа, Вертикальная протяженность слоягазами стационарным слоем А н стацио С выбирается таким.образом, что-выхо нарным слоем В. На некотором расстоя- и . дящии из слоя С газ имеет минимальнуюНИИ ВЫЕ НИХ, а ИМЕННО В ЗОНЕ от.средэ 9500 С В ез Л ате га ан - е т НЕИ ДО ВЕРХНЕИ ЧЗСТН стационарного. Тмературу Р У Ь Р ТИРУЕТСЯ ТО, ЧТО СМОЛ 3 И ДРУГИЕ КОНслонов, выполнены отверстия для сопел,45 денсируемые соединения крекируютсяче ее кото ые в средний слой В вдуваР Р. - и исключается забивание стационарного ется мелкоаернистьш окисньм исходньм слоя С. В практике оказалась рацио- материал. В пограничной зоне между на -1-4 м Ве тислоем В и слоем С выполнены отверстии иальнои толщи лоя С р кальная протяженность 1-4 м оказаласьодна горелок то В которые вводится 50 также ациональной и для стационарносмесь из пьшевидньш частицугля и кн- р - 2сло о а или содержащего кислород гат за рот верхней части реактора 1 отхо- угпь при ПУкании браэУеТ-внизу 4 стационарный слой В.щие газы к цклону 12 для очистки гое 55 Мелкоэернистьй окисныйисходныйрячих газов. Пьшевидиые частички уг- - материал предварительно восстанавлиля, взвешенные в виде суспензии в от- вается горячим восстановительнм гаходящем газе, сепарируются в циклоне зом и летучей пылью в дополнительном12 и от разгрузочного конца циклона. циклоне 17 и вновь сепарируетса из, слое В расплавленный жидкий металлгаза. Насыщение ГОРЯЧЕГО БОССТЭНОВИ тельного газа мелкозернистой содержащей уголь пьшью может оказаться рациональньм, так как уголь реагирует с 5 СО образованным при восстановлении,при образовании СО, благодаря чему сохраняется интенсивно восстанавлива . ющий характер горячего газа (выходящего) из реактора 1, Мелкозернисты Ъкисный исходный материал, отсепари рованньй после проведенного предварительноговосстановления вместе с лег тучей пылью,расплавляется в слое В ми восстанавливается с помощью элемент 15 тарного углерода. Тепло, необходимое для расплавления и восстановления,обеспечивается за счет газификации горячего дегазифицированного угля с помощвю содержащх кислород газов,подаваемых в реактор по трубам 8 для,вдувания. Возникающий в стационарном.и расплавленный жидкий шлак стекают вниз иниже слоя А собираются н вы- пускаются из реактора. На фиг. 2 показан профиль темнее ратурпо высотереактора-1, причем на ординате нанесены параметры-высо ты, а на абсцсое температуры. Сплошная линия соответствует температурнойлиня температурной кривой обращашще гося газа. Отмеченная высота 8 представляет собой обвод из труб 8 для вдувания, высота 9 представляет уровень сопел 9 для вдувания мелкозернистого окисного исходного материала,(руды) высота 10 представляет воз врат частичек угля с помощью горелок 40 10, высота 24 представляет верхнюю границу 24 стационарного слоя, а высота.11 представляет-газоотвод 11 и загрузочное отверстие 7 для угля.1. Способ получения металлов и сплавов, преимущественноферросплавов,включающй восстановление измельчение-5 д го оксидного материала в восстановительной зоне, содержащей уголь, вдуванне в уголъньй слой кислорода иличастиц угля из отходящих газов и по дачу их с кислородом или кислородсо держащим газом в горелки, о т л и ч а ю щ и й с я тем, что, с цельюрасирения ТЕХНОЛОГИЧЕСКИХ ВОЗМОЖНО 55стей, восстановительная зона по высо те состоит иэ трех стационарньш слоевугля А, В, С, при этом кислород или кнслородсодержащий газ вдувают на границе между нижним слоем А, состоящим из дегазированного угля, и сред ним слоем В,в который вьше вдувают мелкозернистый оксидный материал, ав верхний слой угля (С) вводят горю чую смесь из частиц угля и кислорода или кислородсодержащего газа.2. Способ по п. 1, о т л и ч а ю щ и й с я тем, что мелкозернистый оксидный материал имеет фракцию до 6 мм.3. Способ по п. 1, о т л и ч а ю Щ И й с я тем, что для образования стационарных слоев А, В, С используют уголь фракции 5100 мм, предпочтитель но 5-30 м. 4, Способ по пп. 1-3, о тл и ч а ю Щ и й с я тем, что толщину среднего и верхнегослоев Ви С подч держивают от 1 до д мм.5. Способ по пп. 1-4, о т л и ч а ю щ и й с я тем, что отходящий из реактора газ, очищенньй от частиц угля, используют в качестве транспортирующей среды для мелкозернистого оксидного материала.6. Установка для получения металт Длов и сплавов, преимущественно ферро сплавов, СОДБРЖЕЩЗЯ РЭЭКТОР ШЭХТНОГОтипа с огнеупорной футеровкой, в верхней части которого вьшолнены отверстия дпя загрузки угля и для газоотвода, боковые стенки реактора взоне восстановления снабжены трубопро водам для вдувания кислорода или ткислородсодержащего газа, а в нижней части реактора выполнены въшускные отверстия для металла и шлака, циклон для сепарации частиц угля из отходящх газов, выходной конец которого соединен трубопроводом с горелками, о т л н ч а ю щ а я 1 с я тем, что, с целью расширения технологических возможностей, в боковой стенке реакторадополнительно выполнены отверстия,соединенные с трубопроводами для вдувания мелкозернистого оксидного материала, расположенные в зоне восстановпения выше трубопроводов, подающих КИСПОРОД или кислородсодержашмй газ,а горелки расположены в боковой стенке реактора выше трубопроводов для

МПК / Метки

МПК: C22C 33/00, C22B 5/10

Метки: получения, установка, сплавов, осуществления, металлов, способ

Код ссылки

<a href="https://by.patents.su/5-150-sposob-polucheniya-metallov-i-splavov-i-ustanovka-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ получения металлов и сплавов и установка для его осуществления</a>

Предыдущий патент: Иммуностимулирующее средство ”Тимоген”

Следующий патент: Способ получения производных акриловой кислоты

Случайный патент: Способ выемки соляного пласта