Пресс-форма для изготовления из полимерных материалов изделий с отверстиями

Номер патента: U 4149

Опубликовано: 28.02.2008

Авторы: Ставров Василий Петрович, Кошикевич Евгений Михайлович, Пушница Анатолий Анатольевич, Калинка Анна Николаевна

Текст

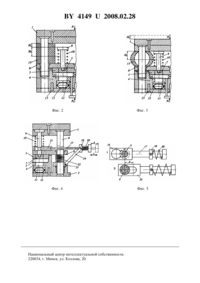

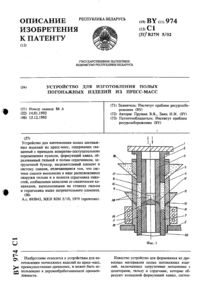

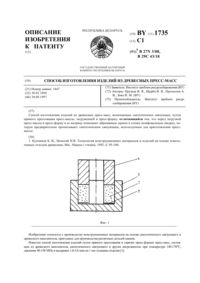

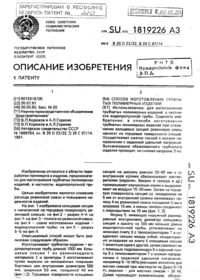

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ С ОТВЕРСТИЯМИ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Ставров Василий Петрович Калинка Анна Николаевна Кошикевич Евгений Михайлович Пушница Анатолий Анатольевич(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) 1. Пресс-форма для изготовления из полимерных материалов изделий с отверстиями,содержащая верхнюю и нижнюю плиты, пуансон и матрицу, взаимодействующие с указанными плитами с возможностью смыкания для образования полости по форме изделия,формующие знаки для образования отверстий, установленные в держателях с возможностью осевого смещения относительно пуансона для ввода в формообразующую полость,упругие элементы, взаимодействующие с подвижными деталями при смещении верхней и нижней плит, и направляющие колонки, отличающаяся тем, что матрица содержит вставки, контуры которых в плане эквидистантны контурам формующих знаков, предназначенных для образования соответствующих отверстий, и которые взаимодействуют с нижней плитой через упругие элементы с возможностью смещения в направлении смыкания под действием формующих знаков, а ход осевого смещения формующих знаков относительно пуансона превышает размер формообразующей полости в направлении смещения по крайней мере на допустимую толщину облоя. 41492008.02.28 2. Пресс-форма по п. 1, отличающаяся тем, что пуансон соединен с держателем формующих знаков, формующие знаки прижаты к нему упругими элементами, создающими суммарное усилие, достаточное для заполнения полимерным материалом формообразующей полости, а вставки прижаты упругими элементами к матрице усилием, необходимым для образования в зазоре между их формообразующими поверхностями и ответными поверхностями формующих знаков облоя допустимой толщины, преимущественно не более 0,1 от толщины изделия. 3. Пресс-форма по п. 1, отличающаяся тем, что пуансон в положении, соответствующем замкнутой формообразующей полости, подпружинен относительно верхней плиты усилием, достаточным для заполнения полимерным материалом формообразующей полости, а формующие знаки в этом положении контактируют с верхней плитой. 4. Пресс-форма по п. 3, отличающаяся тем, что пуансон подпружинен упругими элементами, теряющими устойчивость в указанном положении. 5. Пресс-форма по п. 1, отличающаяся тем, что держатели знаков закреплены в верхней плите и снабжены затворами, взаимодействующими с пуансоном с возможностью передачи усилия прессования от верхней плиты к пуансону при смыкании формообразующей полости и освобождения пуансона в положении, соответствующем замкнутой формообразующей полости. 6. Пресс-форма по п. 5, отличающаяся тем, что держатели знаков выполнены цилиндрическими и имеют выемки в виде кольцевых проточек или сегментных пазов, а затворы выполнены в виде планок, расположенных в плоскости, перпендикулярной направлению смыкания, с возможностью перемещения в этой плоскости и снабжены фигурным отверстием, ширина которого в одной части равна диаметру держателя, а в другой - меньше ее на глубину выемок, так что в первом крайнем положении затвор связывает держатели с пуансоном, а во втором - не препятствует его скольжению вдоль держателей, при этом затвор связан с механизмами перемещения из первого крайнего положения во второе в положении пуансона, соответствующем замкнутой формообразующей полости. 7. Пресс-форма по п. 6, отличающаяся тем, что снабжена кривошипом, установленным с возможностью перемещения в плоскости, параллельной оси колонок и проходящей через плоскость симметрии фигурного отверстия, причем один конец кривошипа на участке смыкания формообразующей полости имеет контакт с нижней плитой, а второй конец взаимодействует с затвором через упругий элемент, установленный с возможностью сжатия при перемещении кривошипа на участке смыкания формообразующей полости и возврата при размыкании этой полости. Изобретение относится технике формования изделий из полимерных материалов и может быть использована при прессовании из высоконаполненных полимерных композиций изделий с отверстиями. Известны пресс-формы для получения из полимерных материалов изделий с отверстиями, содержащие верхнюю и нижнюю плиты с закрепленными на них соответственно пуансоном и матрицей, в которые вставлены неподвижные знаки, оформляющие отверстия 1. При смыкании формы с уложенным в ее полость полимерным материалом, находящимся в вязкотекучем состоянии, наружные контуры изделия оформляются поверхностями пуансона и матрицы, а отверстия - знаками, которые обтекает деформируемый материал. 2 41492008.02.28 Если материал имеет низкую текучесть, а изделие - высокую степень перфорации, т.е. число и площадь отверстий (и соответственно число и относительная площадь оформляющих их знаков) велики, то оформление отверстий в пресс-форме данной конструкции требует создания высокого давления и, следовательно, больших энергозатрат. В местах слияния частей материала, обтекающих знаки с двух сторон, изделие имеет дефекты поверхности и пониженную прочность. При полном смыкании пресс-формы (до упора в знаки) материал не заполняет всю формообразующую полость и имеет недостаточную плотность, а при смыкании с гарантированными зазорами между знаками и ответной частью пресс-формы в этих зазорах образуется облой, удаление которого снижает производительность процесса изготовления изделий. Наиболее близким техническим решением к предлагаемому является пресс-форма для изготовления из полимерных материалов изделий с отверстиями, содержащая верхнюю и нижнюю плиты, направляющие колонки, пуансон и матрицу, взаимодействующие с указанными плитами с возможностью смыкания для образования полости по форме изделия,формующие знаки для образования отверстий, установленные в держателях с возможностью осевого смещения относительно пуансона для ввода в формообразующую полость, в которой пуансон подпружинен относительно держателя знаков, жестко связанного с верхней плитой 2. Наличие подпружиненного пуансона позволяет частично заполнить формообразующую полость полимерным материалом еще до того, как в эту полость будут введены знаки,оформляющие отверстия, а затем извлечь знаки из изделия до подъема-пуансона, т.е. оставив изделие в матрице. В то же время данная конструкция пресс-формы не исключает образования облоя в зазорах между торцами знаков и ответной поверхностью матрицы, причем толщина облоя тем больше, чем выше предел текучести прессуемого полимерного материала. Вследствие этого при изготовлении из высоконаполненных полимерных композиций изделий, имеющих большое число отверстий с относительно большими размерами, возрастают энергозатраты на формообразование, а дополнительные затраты времени на удаление облоя снижают производительность изготовления и увеличивают стоимость изделия. Предлагаемое техническое решение направлено на снижение стоимости изделия за счет повышения производительности его изготовления и снижения энергозатрат. В пресс-форме, содержащей верхнюю и нижнюю плиты, пуансон и матрицу, взаимодействующие с указанными плитами с возможностью смыкания для образования полости по форме изделия, формующие знаки для образования отверстий, установленные в держателях с возможностью осевого смещения относительно пуансона для ввода в формообразующую полость, упругие элементы, взаимодействующие с подвижными деталями при смещении верхней и нижней плит, и направляющие колонки, матрица содержит вставки,контуры которых в плане эквидистантны контурам формующих знаков, предназначенных для образования соответствующих отверстий, взаимодействующие с нижней плитой через упругие элементы с возможностью смещения в направления смыкания под действием формующих знаков, причем ход осевого смещения формующих знаков относительно пуансона превышает размер формообразующей полости в направлении смещения по крайней мере на допустимую толщину облоя. Согласно одному из возможных конструктивных исполнений пуансон соединен с держателем формующих знаков, формующие знаки прижаты к нему упругими элементами,создающими суммарное усилие, достаточное для заполнения полимерным материалом формообразующей полости, а вставки прижаты упругими элементами к матрице усилием,необходимым для образования в зазоре между их формообразующими поверхностями и ответными поверхностями формующих знаков облоя допустимой толщины, преимущественно не более 0,1 от толщины изделия. В положении, соответствующем замкнутой формообразующей полости, пуансон подпружинен относительно верхней плиты усилием, достаточным для заполнения полимер 3 41492008.02.28 ным материалом формообразующей полости, а формующие знаки в этом положении контактируют с верхней плитой. При этом пуансон может быть подпружинен упругими элементами, теряющими устойчивость в указанном положении. По другому варианту конструктивного исполнения пресс-формы держатели знаков закреплены в верхней плите и снабжены затворами, взаимодействующими с пуансоном с возможностью передачи усилия прессования от верхней плиты к пуансону при смыкании формообразующей полости и освобождения пуансона в положении, соответствующем замкнутой формообразующей полости. В частном случае цилиндрические держатели знаков имеют выемки, например кольцевые проточки или сегментные пазы, а затворы выполнены в виде планок, расположенных в плоскости, перпендикулярной направлению смыкания, с возможностью перемещения в этой плоскости и снабжены фигурным отверстием, ширина которого в одной части равна диаметру держателя, а в другой - меньше ее на глубину выемок, так что в первом крайнем положении планка связывает пуансон со знаками, а во втором - не препятствует скольжению держателей относительно пуансона, при этом планки связаны с механизмами перемещения из первого крайнего положения во второе в положении пуансона, соответствующем замкнутой формообразующей полости. Для перемещения затворов пресс-форма снабжена кривошипом, установленным с возможностью перемещения в плоскости, параллельной оси колонок и проходящей через плоскость симметрии фигурного отверстия, причем один конец кривошипа на участке смыкания формообразующей полости имеет контакт с нижней плитой, а второй конец взаимодействует с затвором через упругий элемент, установленный с возможностью сжатия при перемещении кривошипа на участке смыкания формообразующей полости и возврата при размыкании этой полости. Предлагаемая конструкция пресс-формы обеспечивает удаление облоя, образующегося между торцами знаков и матрицей, на стадии формообразования изделия. Благодаря наличию подпружиненных вставок в матрице облой отделяется от изделия непосредственно при перемещении знаков. Повышается производительность изготовления изделий,снижается их стоимость, т.е. достигается заявленный технический результат. Формообразующая полость пресс-формы предлагаемой конструкции полностью заполняется полимерным материалом еще до ввода в нее знаков, оформляющих отверстия. Поэтому может быть снижено усилие прессования. Предлагаемые варианты конструкции упругих элементов, взаимодействующих с пуансоном, и держателей знаков с затворами позволяют уменьшить усилие, необходимое для формования отверстий и удаления облоя. В результате снижаются общая энергоемкость процесса изготовления изделия и соответственно его стоимость. Предлагаемое техническое решение иллюстрируется следующими фигурами фиг. 1 - общий вид пресс-формы (в положении замкнутой формообразующей полости) фиг. 2 и 3 - варианты исполнения упругого элемента, подпружинивающего пуансон фиг. 4 - конструкцию пресс-формы с затворами держателей знаков фиг. 5 - положения затвора. Пресс-форма (фиг. 1) содержит верхнюю 1 и нижнюю 2 плиты, пуансон 3 и матрицу 4,между которыми находится формообразующая полость 5. При смыкании этой полости между формообразующими поверхностями пуансона и матрицы остается расстояние ,равное толщине изделия. С верхней плитой 1 связана (например, соединена болтами) ее часть, в которой установлены направляющие колонки 6. В пуансоне 3 установлены знаки 7, формующие отверстия. Пуансон 3 соединен с плитой 8, в которой выполнены отверстия для прохода держателей знаков 9. Знаки взаимодействуют с плитой 1 через упругие элементы 10. Суммарное усилие их поджатая равно усилию, достаточному для заполнения 4 41492008.02.28 полимерным материалом формообразующей полости (усилию прессования). Это обеспечивается выбором параметров этих элементов и сжатием их при сборке (например, путем закручивания концов держателей 9 в резьбовые отверстия знаков 7). В матрице 4 имеются вставки 11, которые подпружинены упругими элементами 12, поджатыми нижней плитой 2 при ввинчивании болтов 13. Колонки 6 обеспечивают требуемое взаимное положение пуансона 3 и матрицы 4 при смыкании формообразующей полости 5. В пуансоне 3 и матрице 4 или в соединенных с ними плитах 2 и 8 могут быть размещены элементы систем нагрева и (или) охлаждения (на фигуре не показаны). В раскрытом положении пресс-формы (верхняя плита 1 и пуансон 3 с плитой 8 при этом подняты) полимерный материал в вязкотекучем состоянии загружают в полость матрицы 4. Пуансон 3 вместе с верхней плитой 1 опускается в направлении силы 1. Материал при этом растекается, заполняя формообразующую полость 5. Поскольку суммарное усилие поджатия формующих знаков 7 равно усилию, необходимому для заполнения полости 5, то знаки в момент заполнения полости находятся в пуансоне 3 и не препятствуют течению материала, а потому усилие формования существенно меньше, чем требуется для заполнения полости формы, в которой расположены знаки. При дальнейшем увеличении усилия после заполнения полости знаки 7, перемещаемые держателями 9, продавливают материал, находящийся в формообразующей полости,вплоть до достижения между их торцевыми поверхностями и ответными поверхностями вставок 11 заданного зазора . При этом образуется облой допустимой толщины, преимущественно не более 0,1 от толщины изделия. Поскольку вставки 11 поджаты к матрице упругими элементами 12, то до данного момента их формообразующие поверхности находятся заподлицо с поверхностью матрицы. При дальнейшем перемещении знаков 7 (на расстояние не менееот исходного положения) вставки 11 утапливаются в матрицу 4,а облой между ними и торцами знаков 7 отделяется от материала, находящегося в формообразующей полости 5. После отверждения (в случае изготовления изделия из термореактивных полимерных материалов) или отвердевания в результате охлаждения (в случае термопластичных композиций) нагрузка в направлении 1 снимается, а пуансон 3 с плитами 8 и 1 поднимается раскрывая формообразующую полость. При этом под действием упругих элементов 10 знаки 7 вновь занимают исходное положение в пуансоне 3, а вставки 11 - в матрице 4. Отверстия в изделии отформованы, а облой отделен от изделия. Для извлечения изделия из матрицы 4 используются выталкиватели известной конструкции 14. В варианте исполнения пресс-формы (см. фиг. 2) между верхней плитой 1 и плитой 8,в которой установлены держатели 9 знаков 7, установлены упругие элементы 15 (например, резиновые пластины или втулки) таким образом, что между плитой 1 и торцом держателя 9 имеется зазор Н 1. Упругий элемент 15 выполнен так, что для смещения верхней плиты 1 на расстояние Н 1 требуется приложить усилие, достаточное для заполнения формообразующей полости полимерным материалом. При этом усилии плита 1 находится в контакте с держателем знака 9. При дальнейшем перемещении плиты 1 знаки 7 утапливаются в материал, находящийся в полости 5, и оформляют отверстия, а после достижения зазора , они утапливают образовавшийся облой и вместе со вставками 11 в матрицу 4,отделяя облой от материала, находящегося в формообразующей полости 5. Последующие действия и их результаты аналогичны изложенным выше. В частном случае упругий элемент 15 после нагружения усилием прессования (т.е. после перемещения плиты на расстояние Н 1 и приведения держателя знака 9 в контакт с плитой 1) теряет устойчивость (см. фиг. 3). При этом сопротивление его дальнейшему перемещению резко снижается, а потому снижаются и затраты энергии на изготовление изделия. Другой вариант исполнения пресс-формы показан на фиг. 4. Держатели знаков 9 закреплены в верхней плите 1. Затвор 16 выполнен в виде планки с фигурным отверстием 5(см. фиг. 5), в которой закреплен шток 17 с возможностью смещения вместе с затвором в горизонтальной плоскости по стрелке С. На штоке 17 установлена направляющая втулка 18 с возможностью перемещения на расстояние А, соответствующее двум положениям планки (см. рис. 5). Втулка 18 шарнирно связана с одним концом кривошипа 19. С втулкой 18 взаимодействует цилиндрическая пружина сжатия 20. Другой конец кривошипа 19 также шарнирно укреплен на направляющей втулке 21, установленной на направляющей колонке 6. Между направляющей втулкой 21 и плитой 8 имеется пружина сжатия 22. В положении, когда плита 1 и пуансон 3 подняты, т.е. формообразующая полость раскрыта, под действием пружины 22 втулка 21 находится в нижнем положении, а втулка 18 в правом, соответствующем положениюпланки на фиг. 5. Затвор 16 входит в паз держателя 9, упирается в плиту 8 и поэтому пуансон 3 перемещается вместе с плитой 8. При опускании плиты 1 пуансон также опускается и сжимает полимерный материал, загруженный в формообразующую полость 5. Втулка 21 входит в контакт с нижней плитой 2 и, скользя по направляющей колонке 6,перемещает кривошип 19, сжимая при этом пружины 22 и 20. Однако силы трения, возрастающие по мере увеличения усилия прижатия пуансона, удерживают затвор 16, на который действует пружина 20, в исходном положении вплоть до полного смыкания формообразующей полости и беспрепятственного заполнения ее полимерным материалом. При этом знаки 7 находятся в пуансоне 3 и не препятствуют заполнению формы. После заполнения формообразующей полости 5 снимают нагрузку на пуансон 3. При этом под действием пружин 20 затвор 16 перемещается в положениена фиг. 5. В этом положении затвор 16 не препятствует перемещению держателей 9 и связанного с ним знака 7. Перемещение плиты 1 и вместе с нею формующего знака 7 по крайней мере на расстояниепозволяет сформировать отверстие в заготовке и отделить облой,образующийся между знаком 7 и вставкой 11, отделив его от материала изделия. После снятия нагрузки на плиту 1 и подъеме ее после отверждения (или затвердевания) полимерного материала знаки 7 под действием возвратных пружин 10 принимают исходное положение. Под действием пружины 22 втулка 21 и связанный с ней конец кривошипа 19 перемещаются вниз относительно плиты 8, а другой конец кривошипа, связанный с втулкой 18, перемещает шток 17 и связанный с ним затвор 16 в исходное положениена фиг. 5. Затвор 16 вновь связывает держатель знака 9 с пуансоном 3 и позволяет поднять его для извлечения изделия. Данный вариант конструктивного исполнения пресс-формы, как и рассмотренный выше, позволяет заполнить формообразующую полость полимерным материалом до начала формирования отверстий. Поэтому на стадии формования отверстий давление на материал, находящийся в формообразующей полости, снижено до минимума (и создается только силой тяжести пуансона и давлением вытеснения материала из зазоров между формующими знаками и матрицей) и за счет этого уменьшается усилие прессования и,следовательно, снижаются энергоемкость процесса и стоимость изделия. Поскольку изделие извлекается в готовом виде, т.е. без облоя, то дополнительная обработка его не требуется, что повышает производительность изготовления изделий. Таким образом, предлагаемая конструкция пресс-формы обеспечивает решение поставленной технической задачи. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: B29C 43/00

Метки: пресс-форма, материалов, отверстиями, изделий, изготовления, полимерных

Код ссылки

<a href="https://by.patents.su/7-u4149-press-forma-dlya-izgotovleniya-iz-polimernyh-materialov-izdelijj-s-otverstiyami.html" rel="bookmark" title="База патентов Беларуси">Пресс-форма для изготовления из полимерных материалов изделий с отверстиями</a>

Предыдущий патент: Устройство для снятия зубных ортопедических конструкций

Следующий патент: Устройство для представления информации

Случайный патент: Аппарат для выделения парафина из нефтяного гача