Способ обработки пазов на торце детали и станок для его осуществления

Номер патента: 6165

Опубликовано: 30.06.2004

Авторы: Киселев Руслан Анатольевич, Данилов Виктор Алексеевич

Текст

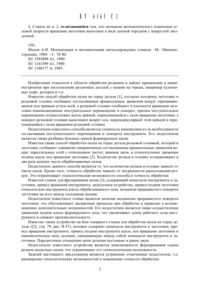

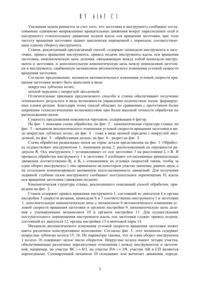

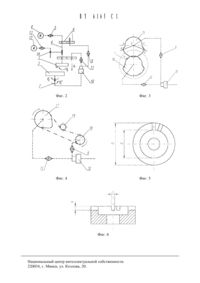

4. Станок по п. 2, отличающийся тем, что механизм автоматического изменения угловой скорости вращения заготовки выполнен в виде цепной передачи с некруглой звездочкой.Изобретение относится к области обработки резанием и найдет применение в машиностроении при изготовлении различных деталей с пазами на торцах, например кулачковых муфт, роторов и т.п.Известен способ обработки пазов на торце детали 1, согласно которому заготовке и резцовой головке сообщают согласованные вращательные движения вокруг скрещивающихся под прямым углом осей, а резцовой головке сообщают в плоскости вращения заготовки взаимосвязанные поступательное перемещение и поворот, причем поступательное перемещение осуществляют вдоль прямой, пересекающейся с осью вращения заготовки, а поворот резцовой головки выполняют вокруг оси, перпендикулярной этой прямой и пересекающейся с осью вращения резцовой головки.Недостатком известного способа является сложность кинематики из-за необходимости согласования поступательного перемещения и поворота инструмента. Его недостатком является также разбивка боковых граней формируемых пазов.Известен также способ обработки пазов на торце детали резцовой головкой, которой и заготовке сообщают одинаково направленные согласованные вращательные движения вокруг параллельных осей с отношением частот, равным двум, и относительное движение подачи вдоль оси вращения заготовки 2. Количество резцов в головке устанавливают в два раза меньше числа обрабатываемых пазов.Недостатком данного способа является то, что количество резцов в головке зависит от числа пазов. Кроме того, точность обработки зависит от погрешности расположения резцов. Это ограничивает технологические возможности способа и точность обработки.Известен станок для фрезерования пазов 3, содержащий шпиндели инструмента и заготовки, привод вращения инструмента, загрузочное устройство, привод подачи заготовки относительно инструмента вдоль обрабатываемого паза, механизм прерывистого поворота заготовки на угол между соседними пазами.Недостатком известного станка является наличие механизма прерывистого поворота заготовки, что обусловливает дискретные процессы при обработке и приводит к возникновению дополнительных погрешностей. Его недостатком является также осуществление движения подачи вдоль формируемого паза, что увеличивает длину рабочего хода инструмента и снижает производительность.Известно также устройство на базе токарного станка для обработки пазов на торце детали (2, стр. 79, рис. 11-57), которое содержит шпиндель инструмента и заготовки, привод вращения инструмента, привод подачи инструмента вдоль оси вращения заготовки и кинематическую цепь деления, связывающую между собой шпиндели инструмента и заготовки. Передаточное отношение цепи деления постоянно и равно двум.Недостатком известного устройства является невозможность формирования одним резцом несколько пазов, что ограничивает его технологические возможности.Задачей настоящего предложения является устранение отмеченных недостатков, т.е. расширение технологических возможностей и повышение точности обработки.Указанная задача решается за счет того, что заготовке И инструменту сообщают согласованные одинаково направленные вращательные движения вокруг параллельных осей И инструменту относительное движение подачи вдоль оси вращения заготовки, при этом частоту вращения заготовки задают циклически переменной с периодом, соответствующим одному обороту инструмента.Станок, реализующий предлагаемый способ, содержит щпиндели инструмента и заготовки, привод вращения инструмента, привод подачи инструмента вдоль оси вращения заготовки, кинематическую цепь деления, связывающую между собой щпиндели инструмента и заготовки, и дополнительную кинематическую цепь между щпинделями заготовки и инструмента, снабженную механизмом автоматического изменения угловой скорости вращения заготовки.Согласно предложению, механизм автоматического изменения угловой скорости вращения заготовки может быть выполнен в видеОтличительные признаки предлагаемого способа и станка обеспечивают получение технического результата в виде возможности управления количеством пазов, формируемых одним резцом. Благодаря этому способ обладает по сравнению с прототипом более щирокими технологическими возможностями при более высокой точности обработки по расположению пазов.Сущность предложения поясняется чертежом, содержащим 6 фигур.На фиг. 1 показана схема обработки на фиг. 2 - кинематическая структура станка на фиг. 3 - механизм автоматического изменения угловой скорости вращения заготовки в виде некруглых зубчатых колес на фиг. 4 - тоже в виде цепной передачи с некруглой звездочкой на фиг. 5 - обработанная деталь на фиг. 6 - разрез на фиг. 5.Схема обработки радиальных пазов на торце детали представлена на фиг. 1. Обработку осуществляют инструментом 1, имеющим резец 2, расположенный на окружности радиусом К. Ось инструмента 1 устанавливают от оси заготовки 3 на расстоянии Ь К. В процессе обработки инструменту 1 и заготовке 3 сообщают согласованные вращательные движения соответственно В 1 и В 2 с отнощением их угловых скоростей таким, чтобы за один оборот инструмента 1 оно принимало на некотором участке значение, равное двум, а на остальном компенсировало вызванную несогласованность движений. Для получения заданной глубины пазов инструменту сообщают поступательное перемещение П вдоль оси вращения заготовки (движение подачи).Кинематическая структура станка, реализующего описанный способ обработки, приведена на фиг. 2.Станок содержит привод вращения инструмента 1, состоящий из двигателя 4 и органа настройки 5 скорости резания, щпиндели 6 и 7 соответственно инструмента 1 и заготовки 3, дополнительную кинематическую цепь с механизмом 8 автоматического изменения угловой скорости вращения заготовки и органом настройки 9, кинематическую цепь деления с суммирующим механизмом 10 и органом настройки 11. Для осуществления поступательного перемещения инструмента вдоль оси заготовки служит привод подачи,состоящий из двигателя 12, органа настройки 13 и винтовой пары 14.Механизм автоматического изменения угловой скорости вращения заготовки может иметь различное конструктивное исполнение. Согласно фиг. 3, этот механизм содержит некруглые зубчатые колеса 15, 16. Их параметры таковы, что за один оборот инструмента 1 колесо 16 соверщает целое число оборотов. Некруглые колеса имеют четыре участка,обеспечивающие различные передаточные отнощения 1 между инструментом и заготовкой, например, на участке ВС 1 8/3, на участке ВА 1 3/8, участки АВ и СВ являются переходными. Суммирующий механизм 10 складывает или вычитает движения, переда В 16165 С 1Механизм по фиг. 4 выполнен в виде Цепной передачи с некруглой звездочкой 17, передающей вращение на ведомую звездочку 18. Для обеспечения постоянного натяга Цепной передачи используется звездочка 19. Суммирующий механизм 10 складывает или вычитает движения, передаваемые Цепью 17-11-10 с постоянным и Цепью 17-18-9-10 с переменным передаточным отношением.Перед обработкой настраивают кинематические Цепи станка вращения инструмента,деления, неравномерного вращения заготовки, подачи инструмента.Станок работает следующим образом.Шпиндель 6, несущий инструмент 1, получает вращение от двигателя 4 с частотой,настраиваемой органом настройки 5. Шпиндель 7 с заготовкой 3 получает вращение,представляющее сумму двух вращательных движений В 2/ и В 2. Вращение В 2/ передается шпинделю 7 от шпинделя 6 через орган настройки 11 и суммирующий механизм 10. Угловая скорость этого движения задается органом настройки 11. Вращение В 2 передается шпинделю 7 от шпинделя 6 через механизм 8 автоматического изменения угловой скорости заготовки, орган настройки 9 и суммирующий механизм 10. Угловая скорость вращения В 2 изменяется циклически с периодом, равным одному обороту инструмента. Инструмент 1 получает перемещение П 3 вдоль оси вращения заготовки от двигателя 12 с помощью винтовой пары 14. Скорость этого перемещения задается органом настройки 13. Скорость резания У при обработке предлагаемым способом равна геометрической сумме скоростей инструмента и заготовки в месте формирования паза. Максимальное ее значение равно окружной скорости инструментаУ 2 тспК, ( 1) где К - радиус положения режущего элемента. Поэтому частоту вращения инструмента для заданной скорости резания настраивают по зависимости 1 (2)Параметры настройки станка определяют по зависимостям, приведенным в табл. 1,где представлены данные Цикла обработки за время одного оборота инструмента позиция 1 - параметры схемы обработки за первую половину оборота инструмента позиция 2 - параметры схемы обработки за вторую половину оборота инструмента позиция 3 - параметрь 1 схемы обработки за один Цикл.Приведенные в таблице параметры обработки и настройки станка имеют следующие обозначения1 - отношение угловых скоростей инструмента 1 и заготовки 3йх - передаточное отношение органа настройки 11 (фиг. 2)1, - передаточное отношение органа настройки 9 (фиг. 2)х - характеристика механизма 8 автоматического изменения угловой скорости вращения заготовки, равная передаточному отношению данного механизма за первую половину оборота инструментащ - дополнительное число оборотов заготовки за первую половину оборота инструмента112 - дополнительное число оборотов заготовки за вторую половину оборота инструменташ - количество оборотов, передаваемое заготовке по Цепи с постоянным передаточным отношением.Таблица 1 Количество оборотов ин- Количество оборотов заго- Параметры обработки И наструмента товки стройки станка 1 1/2 1/4 12 п 1 х 1 у ш 1/4-х 1 у или ш 1/4 х 1 у 2 1/2 1/4-х 1 у(1-х)1 у 11/(1/4-х 1 у(1-х)1 у) или или 1/4 х 1 у-( 1 -х)1 у или ш 1/4 х 1 у 3 1 1/2-х 1 у(1-х)1 у или1/2 х 1 -(1-х)1 - суммирующий механизм работает в режиме суммирования - суммирующий механизм работает в режиме вычитания. Приведенные зависимости справедливы при условии, что ненастраиваемь 1 е одиночные передачи станка имеют передаточное отношение, равное единице. Из этих зависимостей следует, чтогде Р - число пропускаемых пазов 2 - число формируемых пазов. 2 х 4 у знак - принимается при суммировании движений, передаваемых по Цепям с постоянным и переменным передаточным отношением, а - при вычитании этих движений.Так как обработка ведется одним резцом с частотой вращения заготовки, циклически переменной с периодом, соответствующим одному обороту инструмента, погрешность расположения пазов определяется только кинематикой станка, благодаря чему повь 1 шается точность обработки.Обработанная деталь (фиг. 5, 6) имеет следующие параметры наружный диаметр В 70 мм внутренний диаметр (1 40 мм количество пазов - 70 глубина пазов 11 5 мм ширина пазов г 3 мм. Скорость резания У 40 м/мин подача на зуб 52 0,02 мм радиус инструмента К 50 мм.Обработка пазов осуществляется станком, снабженным механизмом автоматического изменения угловой скорости вращения заготовки в виде некруглых зубчатых колес с характеристикой х 3/8 при работе суммирующего механизма в режиме сложения движений.Определяем передаточное отношение органов настройки 11 и 9, задавшись числом пропускаемых пазов Р 19

МПК / Метки

МПК: B23C 3/28

Метки: осуществления, способ, станок, торце, пазов, детали, обработки

Код ссылки

<a href="https://by.patents.su/7-6165-sposob-obrabotki-pazov-na-torce-detali-i-stanok-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ обработки пазов на торце детали и станок для его осуществления</a>

Предыдущий патент: Способ получения 125I-меченных биополимеров

Следующий патент: Амины для получения фармацевтический композиций, предназначенных для лечения болезней, вызванных пролиферацией клеток

Случайный патент: Способ получения сухого концентрата бифидобактерий