Линия для нанесения покрытий на плоские стекла

Номер патента: 2921

Опубликовано: 30.09.1999

Авторы: Борисевич Анатолий Михайлович, Витязь Петр Александрович, Терехов Владимир Иванович

Текст

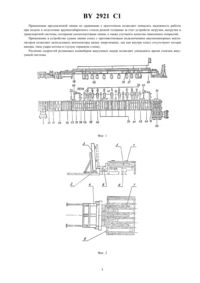

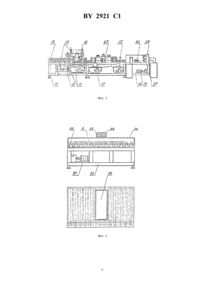

23 14/35 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ ЛИНИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПЛОСКИЕ СТЕКЛА(71) Заявитель Научно-исследовательский институт порошковой металлургии с опытным производством(73) Патентообладатель Научно-исследовательский институт порошковой металлургии с опытным производством(57) Линия для нанесения покрытий на плоские стекла, содержащая объединенные общей транспортной системой загрузочное устройство, моечно-сушильный агрегат с устройством сушки, снабженный двумя парами сопел, вентилятором высокого давления, калорифером, причем каждое сопло первой пары сообщено с вентилятором высокого давления трубопроводом, а сопла второй пары сообщены каждое отдельным трубопроводом с калорифером, вакуумную систему, устройство подачи и смешения газа, устройство контроля толщины покрытий и устройство выгрузки, отличающаяся тем, что устройство сушки снабжено дополнительным вентилятором высокого давления, причем каждое сопло первой пары сообщено с одним вентилятором, а свободные концы трубопроводов второй пары сопел сообщены между собой.(56) 1. Линия подготовки стекла к металлизации в вакууме модели ЛПМ (руководство по эксплуатации),ВНИПКИстекломаш. - М., 1982 (прототип). 2921 1 Изобретение относится к нанесению покрытий в вакууме на плоские стекла, которые могут быть использованы для оформления интерьера и экстерьера зданий и улучшения их теплоизоляции, в мебельной промышленности. Известна линия подготовки стекла и металлизации в вакууме модели ЛПМ 1. Линия ЛПМ содержит горизонтальный рольганг, вдоль которого установлены устройства чистки, мойки и сушки стекла. В устройстве сушки линии ЛПМ сопла имеют различный напор воздуха на длине рабочей щели. На участках с низким напором слой влаги удаляется со стекла не полностью, а это впоследствии приводит к низкой адгезионной прочности напиленного покрытия. Регулировка напора в соплах не предусмотрена. Задачей, решаемой изобретением, является повышение качества сушки напыляемых плоских стекол. Поставленная задача решается тем, что в линии для нанесения покрытий на плоские стекла, содержащей объединенные общей транспортной системой загрузочное устройство, моечно-сушильный агрегат с устройством сушки, снабженным двумя парами сопел, вентилятором высокого давления, калорифером, причем каждое сопло первой пары сообщено с вентилятором высокого давления трубопроводом, а сопла второй пары сообщены каждое отдельным трубопроводом с калорифером, вакуумную систему, устройство подачи и смешения газа, устройство контроля толщины покрытий и устройство выгрузки, устройство сушки снабжено дополнительным вентилятором высокого давления. Кроме того, каждое сопло первой пары сообщено с одним вентилятором, а свободные концы трубопроводов второй пары сопел сообщены между собой. В заявляемой линии каждая высоковакуумная камера снабжена рядом высоковакуумных откачных постов с индивидуальными форвакуумными насосами. В случае выхода из строя одного из насосов, откачка всех камер не прекращается, увеличивается лишь время откачки, что не повлияет на качество изделия. В результате использования изобретения улучшается адгезионная прочность наносимых покрытий за счет повышения качества сушки стекол перед нанесением покрытия, снижаются энергозатраты. Сущность изобретения поясняется чертежами фиг. 1 - общий вид фиг. 2 - устройство загрузки фиг. 3, 4 моечно-сушильный агрегат фиг. 5 - приемный роликовый конвейер фиг. 6 - подающий поворотный конвейер. В линию (фиг. 1) входят следующие составные единицы устройство загрузки 1 (фиг. 1, 2) листового стекла на конвейер моечно-сушильный агрегат 10, 17, 24 (фиг. 1, 3) приемочный роликовый конвейер 32 (фиг. 1, 5) камера очистки стекла в тлеющем разряде 38 (фиг. 1) переходная камера 39 (фиг. 1) камера с магнетроном 40 (фиг. 1) переходная камера 41 (фиг. 1) камера 42 (фиг. 1) подающий поворотный контейнер 57 (фиг. 1, 6) устройство выгрузки 65 (фиг. 1, 2). Линия для нанесения декоративных, селективных и отражающих покрытий на плоские стекла (фиг. 1) предназначена для загрузки крупногабаритного стекла из кассеты и укладки его на подающий роликовый конвейер, на нм осуществляется чистка, мойка, сушка стекла и транспортировка его в вакуумные камеры,где производится окончательная очистка поверхности стекла в тлеющем разряде, напыление на него однослойных или многослойных покрытий и выгрузка стекла обратно в кассету. На фиг. 1 представлены устройства, агрегаты и системы, из которых состоит линия устройство загрузки 1 (фиг. 1, 2) включает кассету 2 с листовым стеклом 3, установленную на эстакаде 4. Поворотная платформа 5 с приводным кривошипным механизмом 6 оснащена вакуумными захватами 7(присосками), подключенными к вакуумному насосу 8. Устройство содержит также подающий роликовый контейнер 9 с приводом. Моечно-сушильный агрегат (фиг. 1, 3, 4) состоит из устройства чистки 10 с верхними и нижними дисковыми рабочими щетками 11, двухсторонней очистки стекла 3. Каждая щетка 11 имеет шпиндельную головку 12. Щетки 11 со шпиндельными головками 12 закреплены на верхней и нижней поперечно-подвижных платформах 13. Причем на каждой платформе 13 щетки 11 сгруппированы в два блока с автономными электроприводами, при этом каждый блок щеток 11 имеет один плоский приводной ремень с натяжным устройством. Устройство чистки 10 укомплектовано насосной станцией 14, подключенной к поливным трубам 15. В устройство чистки 10 входит также конвейер 16. Устройство мойки 17 состоит из двух пар приводных валковых щеток 18, 19. Каждая пара подключена соответственно к насосной станции 20, 21 через поливные трубы 22. Устройство мойки включает также роликовый конвейер 23. устройство сушки 24, включает две пары сопел 25, 26. 2921 1 Первая пара сопел 25, осуществляющая холодную двухстороннюю сушку листа 3, снабжена двумя высоконапорными вентиляторами 27 с фильтрами воздуха, подключенными к выходам сопел 25 с одной и другой стороны каждый через тройники 28. Выходы второй пары сопел 26, осуществляющей горячую сушку листа 3, с одной стороны подключены к электрокалориферу 29, который в свою очередь подключен к высокопарному вентилятору 27, снабженному фильтром воздуха. С другой стороны трубопроводы второй пары сопел 26 замкнуты между собой в сообщающийся сосуд. Устройство сушки 24 оснащено также роликовым конвейером 30. Общим для моечно-сушильного агрегата является привод 31 роликовых конвейеров 16, 23, 30. Вместе с роликовым конвейером 9 устройства загрузки 1 конвейеры 16, 23, 30 вместе представляют собой единое транспортное полотно для перемещения листового стекла 3 во время его подготовки к напылению. Приемный роликовый конвейер 32 (фиг. 1, 5) содержит опорные транспортные валки 33 закрытые в герметичную камеру 34, оснащенную напорным вентилятором 35 с фильтром воздуха 36. Камера 34 имеет щелевой вход и выход для стекла 3. Конвейер 32 имеет регулируемый привод 37. Вакуумные камеры 38, 39, 40, 41, 42 (фиг. 1), связанные шлюзовыми затворами 43 и шлюзами, образуют автономную вакуумную систему. Каждая камера имеет верхние поворотные крышки 44, снабженные индивидуальными гидроприводами 45, откачными вакуумными постами 46, 47 и приводными роликовыми конвейерами 48, 49, 50, 51, 52 с регулируемыми скоростями, при этом камера 38 оснащена электродами 53. Камеры 38 и 42 имеют форвакуумные откачные посты 46. В камере 40 смонтированы на верхней крышке 44 магнетроны 54, а на корпусах камер 38, 40 система газосмешения 55. Кроме того, к камере 40 подключены пять высоковакуумных откачных постов 47 с индивидуальными форвакуумными насосами 56. К переходным камерам 39, 41 подключены по два высоковакуумных поста 47 с форвакуумными насосами 56 подающий поворотный роликовый конвейер 57 (фиг. 1, 6) состоит из приемных роликов 58, объединенных общим приводом 59 и подающих роликов 60 с автономным приводом 61. Ролики 60 с приводом 61 установлены на общей подвижной раме 62, имеющей свободу вертикального возвратно-поступательного движения с помощью четырех опорных пневматических диафрагм 63, закрепленных на корпусе конвейера 64 и имеющих кинематическую связь с рамой 62 устройство выгрузки 65 (фиг. 1, 2) оснащено всеми узлами устройства загрузки 1. Отличительной особенностью устройства выгрузки 65 является то, что рабочий ход поворотной платформы 5 в устройстве выгрузки 1 является холостым ходом. Роликовые конвейеры всех устройств и агрегатов составляют единое транспортное полотно линии. Линия (фиг. 1, 2) работает следующим образом. С предварительно установленной на эстакаде 4 кассеты 2 лист стекла 3 захватывается вакуумными присосками 7 поворотной платформы 5 и укладывается на роликовый конвейер 9, который подает лист 3 в устройство чистки 10 моечно-сушильного агрегата. В устройстве чистки 10 (фиг. 1, 3, 4) производится обезжиривание стекла 3, очистка его поверхностей от пыли, грязи, сернистой пленки, остатков бумаги и резины рабочими щетками 11 с жестким ворсом последовательно нижней, а затем верхней плоскости. Лист 3 перемещается роликовым конвейером 16 в зону контакта с вращающимися нижними щетками 11, при этом туда же подается под давлением моющий препарат из насосной станции 14 через трубы 15. Так осуществляется чистка нижней плоскости листа 3. Лист 3 перемещается конвейером 16 дальше, и верхними щетками 11 производится чистка верхней плоскости аналогично нижней. Качество очистки улучшается за счет колебательного движения щеток поперечно движению стекла 3. После устройства чистки 10 стекло 3 подается в устройство мойки 17 (фиг. 1, 3, 4), где производится смыв проектов обработки стекла и остатков обрабатывающих материалов с двух сторон стекла одновременно. Мойка стекла 3 двухстадийная двумя парами валков щеток 18, 19 с последующим поливом напыляемой поверхности. Первая пара щеток 18 проточной водой смывает остатки мыльного препарата и загрязнений. Вода подается из насосной станции 20 через отверстия трубы 22. Вторая пара валовых щеток 19 аналогично первой, но уже обессоленной (деминерализованной) водой окончательно моет лист 3. Вода подается через отверстия трубы 22 питаемой насосной станцией 21. Окончательной операцией является полив верхней плоскости стекла 3 обессоленной водой через отверстия трубы 22 питаемой насосной станцией 21. Если линия эксплуатируется в условиях с соблюдением требований вакуумной гигиены, то фильтры на высоконапорных вентиляторах должны быть сняты. Цикл предварительной очистки стекла завершается в устройстве сушки 24. 3 2921 1 Устройство сушки 24 доводит гидратную пленку на поверхности стекла до минимальной толщины и удаляет свободную влагу. Конвейеры 16 подающие, а 30 принимающие, вводят лист 3 между первой парой сопел 25. Через специальные щели, выполненные вдоль сопла, имеющие угол наклона к стеклу 3 (угол атаки слоя влаги), подается холодный, высокопарный сформированный поток обеспыленного воздуха от вентиляторов 27, удаляющий сдувом влагу с двух сторон листа 3, мешавшую напылению листа 3. При этом сдув влаги преобладает над ее испарением, что резко снижает выпадение солевых микроосадков на поверхности листа 3. Равномерность напора потока внутри сопла 25 достигается подключением двух высоконапорных вентиляторов 27 с двух сторон пары сопел 25 через тройники 28 в так называемых встречных потоках. Окончательная двухсторонняя сушка листа 3 осуществляется второй парой сопел 26 горячим воздухом. Сопла 26 повернуты в плане навстречу движению листа 3 на 4 10. Изменение направления напора улучшает качество сдува влаги. Во второй паре сопел 26 выравнивание напора по всей длине обеспечивается соединением с одной стороны пары сопел 26 в сообщающийся сосуд, а со второй стороны подключением входов сопел 26 через тройник 28 к электрокалориферу 29 и далее к вентилятору 27. Из устройства сушки 24 стекло 3 подается в герметичную камеру 34 на опорные транспортные валки 33(фиг. 1, 5) для хранения. В камере 34 поддерживается вентилятором 35 избыточное давление очищенного фильтром 36 воздуха. Как только шлюзовый затвор 43 открыл вход в камеру 38, привод 37 конвейера 32 форсирует подачу листа 3 в камеру 38. Все шлюзовые затворы 43 камеры 38 закрыты после подачи стекла 3, после чего включается откачной пост 46 камеры 38, который поддерживает оптимальное рабочее давление. По достижении рабочего давления электроды 53, расположенные на крышке 44 камеры 38, осуществляют ионную бомбардировку и подогрев напыляемой поверхности стекла 3 в тлеющем разряде в среде инертного газа, подача которого обеспечивается системой смешения газов 55 в виде регулируемого давления. Стекло 3 проходит окончательную чистку напыляемой поверхности. Материалы для нанесения покрытий в виде пластины (мишени) предварительно устанавливают на водоохлаждаемые основания пяти магнетронов. Для нанесения однослойных и многослойных покрытий на плоское стекло 3 применен метод магнетронного напыления в вакууме. В камере 40 поддерживается высокий вакуум откачными постами 47, а активная газовая смесь подается системой смешения 55 в три секции вакуумной камеры 40, разделенной между собой стенками со шлюзовым переходом. Далее порядок работы следующий открывается шлюзовый затвор 43 между камерами 38, 39, и стекло 3 с высокой скоростью перемещается к выходу камеры 39. Закрывается шлюзовый затвор 43, и стекло 3 с рабочей низкой скоростью проходит через щелевой шлюз в первую секцию камеры 40, затем последовательно перемещается через все три секции, в это время и производится нанесение однослойного или многослойного тонкопленочного покрытия. После выхода стекла 3 с покрытием через щелевой шлюз в камеру 41 открывается шлюзовой затвор 43 камеры 42, и стекло с большой скоростью перемещается в предварительно откаченную вакуумированную камеру 42. Закрывается междукамерный шлюзовый затвор 43, производится напуск воздуха в камеру 42, затем открывается выходной шлюзовый затвор 43 из камеры 42, и стекло 3 выходит на подающий поворотный конвейер 60. Закрывается выходной шлюзовый затвор 43, и камера 42 снова подвергается откачке. После выхода стекла 3 из камеры 38 и закрытия выходного шлюзового затвора 43 камера развакуумируется. Открывается входной шлюзовый затвор 43, и заряжается следующее стекло 3. Таким образом обеспечивается непрерывный процесс напыления стекол 3 в камере 40. Высоковакуумные откачные посты камер 39, 40, 41 работают в непрерывном режиме откачки, а откачка камер 38, 42 производится периодически. Принятая конвейером 57 с нанесенным покрытием стекло 3 транспортируется приемными роликами 58 до упора, останавливается, затем приподнимается роликами 60 с помощью диафрагмы 63 поперечного перемещения устройства выгрузки и снова подается на транспортер 9 (фиг. 2) до упора, скоординированное относительно поворотной платформы 5 устройства выгрузки 1 стекла 3. Для приема стекла 3 поворотная платформа 5 утоплена в роликовом конвейере 9. Роликовый конвейер 9 устройства выгрузки 65 принимает стекло 3, а поворотная платформа 5 вакуумными захватами 7 приподнимает лист стекла 3 и с поворотом укладывает его в кассету 2, установленную на эстакаде 4, затем вакуумные захваты отпускают лист стекла 3, и поворотная платформа 5 возвращается в исходное положение. На этом цикл обработки стекла завершается. Автоматическое (микропроцессоре) управление работой линии обеспечивается с рабочего места оператора (на фиг. не показано). Система контроля оптических параметров напыленного стекла и толщины покрытия размещается в камере поз. 40 (на фиг. не показано). 4 2921 1 Применение предлагаемой линии по сравнению с прототипом позволяет повысить надежность работы при подаче и подготовке крупногабаритного стекла разной толщины за счет устройств загрузки, выгрузки и транспортной системы, которыми укомплектована линия, а также улучшить качество наносимых покрытий. Применение в устройстве сушки линии сопел с противотоковым подключением высоконапорных вентиляторов позволяет использовать вентиляторы менее энергоемкие, так как внутри сопел отсутствуют потери напора, типа удара потока в глухую торцевую стенку. Различие скоростей роликовых конвейеров вакуумных камер позволяет уменьшить время откачки вакуумной системы. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 7

МПК / Метки

МПК: C03C 17/00, C23C 14/35

Метки: покрытий, плоские, стекла, нанесения, линия

Код ссылки

<a href="https://by.patents.su/7-2921-liniya-dlya-naneseniya-pokrytijj-na-ploskie-stekla.html" rel="bookmark" title="База патентов Беларуси">Линия для нанесения покрытий на плоские стекла</a>

Предыдущий патент: Способ и установка для непрерывной стерилизации жидкого продукта на основе молока

Следующий патент: Cпособ диагностики типа нейроциркуляторной дистонии

Случайный патент: Устройство для вычисления модулярных симметрических булевых функций n переменных