Устройство для получения гранулята

Текст

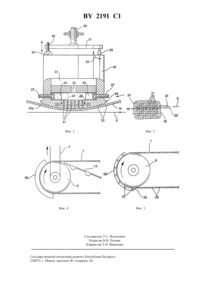

01 2/20 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛЯТА(57) 1. Устройство для получения гранулята из текучих вязких масс, которые приводят в каплеобразное состояние и которые застывают или застудневают, содержащее направляющие барабаны, огибающую их бесконечную перфорированную ленту, на которой установлена загрузочная емкость со сливными отверстиями и с прилегающей к ленте наружной поверхностью, отличающееся тем, что сливные отверстия загрузочной емкости выполнены в виде нескольких расположенных поперек направления движения ленты рядов отверстий, которые смещены относительно друг друга так, что их закрываемая перфорационными отверстиями ленты площадь сечения независимо от положения траектории движения перфорационных отверстий всегда одинакова по величине. 2. Устройство по п. 1, отличающееся тем, что все сливные отверстия одинаковы по величине, а их периферия имеет общую касательную с периферией смещенных отверстий в других рядах, проходящую параллельно направлению движения ленты. 3. Устройство по п. 1, отличающееся тем, что расположенные друг за другом в направлении движения ленты сливные отверстия выполнены различными по величине. 4. Устройство по п. 1, отличающееся тем, что оно снабжено, по меньшей мере, одной заслонкой, расположенной в загрузочной емкости и служащей для регулирования общего свободного сечения сливных отверстий. 5. Устройство по п. 4, отличающееся тем, что загрузочная емкость выполнена с камерой для заслонки,которая расположена в камере перед сливными отверстиями. 2191 1 6. Устройство по п. 1, отличающееся тем, что емкость выполнена с выпуклой, прилегающей к ленте наружной поверхностью, а ее направленная навстречу направлению движения ленты передняя кромка наружной поверхности загрузочной емкости выполнена профилированной для образования вместе с нижней ветвью ленты подобия входной воронки. 7. Устройство по п. 6, отличающееся тем, что наружная поверхность загрузочной емкости имеет в направлении движения ленты разный изгиб. 8. Устройство по п. 6, отличающееся тем, что загрузочная емкость установлена с возможностью поворота. 9. Устройство по п. 1, отличающееся тем, что загрузочная емкость установлена на нижней ветви бесконечной перфорированной ленты, а под верхней ветвью ленты расположены наклонные улавливающие стенки и центральный сборный желоб. 10. Устройство по п. 9, отличающееся тем, что на направляющем барабане, расположенном в направлении движения ленты за загрузочной емкостью, установлено улавливающее устройство для прилипшей снаружи к ленте и стекающей каплями массы, связанное со сборным желобом. 11. Устройство по п. 9, отличающееся тем, что на расположенном за загрузочной емкостью направляющем барабане установлен прилегающий к ленте в зоне сгибания направляющий элемент, проходящий по всей зоне огибания. 12. Устройство по п. 9, отличающееся тем, что сборный желоб расположен в направлении движения ленты перед загрузочной емкостью и имеет направленные вниз выходные отверстия. 13. Устройство по п. 12, отличающееся тем, что обращенная к ленте наружная поверхность сборного желоба наклонена навстречу направлению движения ленты. 14. Устройство по пп. 9-13, отличающееся тем, что над наружной стороной верхней ветви ленты установлен разравниватель. 15. Устройство по пп. 9-14, отличающееся тем, что в зоне разравнивания и над улавливающей стенкой установлен скребок, прилегающий к внутренней стороне верхней ветви ленты. 16. Устройство по пп. 9-15, отличающееся тем, что улавливающие стенки, сборный желоб, улавливающее устройство, направляющий элемент, а также разравниватель и скребок выполнены обогреваемыми. 17. Устройство по п. 1, отличающееся тем, что оба направляющих барабана выполнены с возможностью приведения их во вращение синхронно. 18. Устройство по п. 1, отличающееся тем, что направляющий барабан для натяжения ленты установлен с возможностью смещения посредством поворотного кронштейна, поворотная опора которого лежит за пределами вытяжного колпака. Изобретение касается устройств для получения гранулята из жидкотекучей, вязкой массы, твердеющей или желирующейся в виде капель, содержащих резервуар, заполняемый жидкотекучей массой, с выпускными отверстиями, которые прерывисто открываются и закрываются периодически проходящей рядом перфорированной лентой. Известно устройство 1, в котором в качестве выпускных отверстий резервуара, выполненного в виде трубы, предусмотрена сквозная прорезь, к боковым ограничительным стенкам которой прилегает перфорированная лента. Прорезь, проходящая перпендикулярно направлению движения ленты, должна иметьопределенную ширину, чтобы дать время проходящим мимо нее отверстиям ленты заполниться массой, вытекающей затем порциями по каплям на проходящую под ней охлаждающую ленту. В случае, когда грануляции должна подвергаться сравнительно вязкая масса, которая находится вблизи полости прорези под давлением, такая конструкция устройства приводит к тому, что лента, проходящая мимо боковых ограничительных стенок прорези отжимается наружу достаточно большой силой, возникающей на поверхности прорези, за счет высокого давления в резервуаре. Таким нежелательным самим по себе образом излишний материал распределяется на стороне ленты, прилегающей к резервуару. В основе изобретения лежит задача устранить названный недостаток и обеспечить как можно более плотное прилегание ленты к наружной поверхности резервуара, не нарушая работоспособности устройства. Исходя из рассуждения, что уменьшение ширины прорези, особенно при высокой производительности и отсюда высокой относительной скорости между перфорированной лентой и резервуаром невозможно, из-за того, что перфорационные отверстия на ленте не заполнятся желательным образом материалом из-за малого времени на заполнение изобретение заключается в том, что выпускные отверстия расположены несколькими рядами перпендикулярно направлению движения ленты, отверстия в рядах при этом смещены относительно друг 2 2191 1 друга таким образом, что площадь их поперечного сечения, перекрываемая перфорационными отверстиями ленты,независимо от положения траектории движения перфорационных отверстий всегда одинакова. Такая конструкция обнаруживает, во-первых, то преимущество, что общая площадь выпускных отверстий резервуара уменьшается и тем самым уменьшается усилие, оказываемое на ленту, так как отверстия в резервуаре расположены в этом случае друг за другом, имеется достаточно времени для заполнения перфорационных отверстий ленты при их прохождении мимо различных рядов отверстий материалом с целью последующего вытекания по каплям из отверстий ленты. Несмотря на расположение отверстий в несколько рядов не возникает опасность того, что при боковом ходе перфорированной ленты, которую, как известно, невозможно точно направить по направлению движения, одинаковое количество гранулируемого материала постоянно попадает в перфорационные отверстия ленты, что, конечно, всегда имеет место и в случае проходящей перпендикулярно направлению движения прорези. Расположенные соответствующим образом ряды выпускных отверстий, действуют аналогично сквозной прорези. В дальнейшем усовершенствовании изобретения все отверстия могут быть одной величины и их периферии образуют в каждом случае общую касательную с отверстиями в других рядах, которая проходит параллельно направлению движения ленты. Благодаря этому гарантируется, что независимо от направления движения ленты постоянно перекрывается одинаковая площадь поперечного сечения выпускных отверстий,что и при боковом отклонении направления движения перфорированной ленты не приводит к опасности того, что в перфорационные отверстия попадет слишком мало материала. Конечно, абсолютная величина диаметра отверстий, одинаковых по величине, в каждом случае согласуется со свойствами гранулируемого материала. Диаметр отверстий, расположенных в направлении движения ленты, может быть различным и,например, соответствовать заданному распределению материала. Этим можно влиять на величину, строение и линейность кристаллов таблеток. При такой конструкции устройства предпочтительно, чтобы общее свободное поперечное сечение отверстий регулировалось минимум одной расположенной в резервуаре заслонкой, установленной на внутренней стенке резервуара. Это позволяет регулировать общий расход и добиться согласования его со скоростью движения ленты, зависящей от производительности. В дальнейшем усовершенствовании изобретения в устройстве упомянутого выше вида с резервуаром, имеющим выпуклую наружную поверхность, прилегающую к ленте, целесообразно предусмотреть, чтобы передний участок наружной поверхности, образовывал вместе с лентой входную воронку. В другой конструкции наружная поверхность в направлении движения ленты может иметь различную кривизну и, наконец, весь резервуар может располагаться с возможностью поворота. Этими мерами можно менять направление движения перфорированной ленты, так что возможно в определенном объеме варьировать расстояние и положение перфорированной ленты по отношению к ниже расположенной охлаждающей ленте. Оказалось, что это предпочтительно для каплеобразования и для своевременного отрыва капель, особенно при высокой производительности. Выполнение переднего участка по типу входной воронки обеспечивает вдавливание в перфорационные отверстия материала, прилипшего на внутренней поверхности ленты. Чтобы исключить неконтролируемый разлив материала, капающего с внутренней стороны перфорированной ленты (с верхней ветви вниз), в устройстве упомянутого выше типа с бесконечной перфорированной лентой, на нижней ветви которой расположен резервуар, предусмотрено, что под верхней ветвью ленты расположены улавливающие стенки, которые примыкают к центральной сборной канавке. На барабане, расположенном в направлении движения ленты за резервуаром, может дополнительно устанавливаться улавливающее устройство для массы, прилипающей к наружной поверхности ленты, которое в свою очередь соединено со сборной канавкой или желобком. В другом примере выполнения может быть также предусмотрен плотный охват этого барабана по всей наружной зоне дугообразным улавливателем. Благодаря этому материал, прилипший к наружной стороне ленты, выполненной по типу ячеистого барабана, ячейки которого образованы перфорационными отверстиями ленты, проходит в зоне верхней ветви ленты, где затем масса может стекать по каплям на улавливающие стенки. Можно предположить, что при всех формах выполнения устройства сборная канавка или желобок будет расположена в направлении движения ленты непосредственно перед резервуаром и будет иметь направленные вниз выходные отверстия. При этом с захватывающих стенок, а также в зависимости от обстоятельств и с захватывающего устройства, связанного с барабаном, принятый материал может попасть на внутреннюю поверхность ленты, вдавливаться с наружной поверхности резервуара в перфорационные отверстия и может затем вместе с материалом, выходящим из прочих отверстий резервуара, стекать по каплям вниз. Само собой разумеется, что улавливающие стенки, сборная канавка и улавливающее устройство или дугообразный улавливатель соответственно обогреваются, чтобы поддерживать жидкотекучесть материала. Наружная поверхность сборной канавки, обращенная к ленте, может быть наклонена против направления движения и вы 3 2191 1 полнена в виде скобы, так, что уже в этом месте материал, поступающий из сборной канавки, вдавливается в перфорационные отверстия. На верхней ветви обегающей ленты также может располагаться скоба. В зоне последней предусмотрен скребок, прилегающий к внутренней поверхности верхней ветви, который расположен над одной из захватывающих стенок. Эта мера позволяет избежать нежелательное склеивание ленты. Целесообразно предусмотреть синхронное вращение обоих барабанов. В известных устройствах в действие приводился только один, концевой барабан. При этом исходили из того,что второй, в направлении движения охлаждающей ленты, расположенной под бесконечной лентой, передний барабан захватывается перфорированной лентой. Однако оказалось, что несмотря на все дополнительные меры, невозможно полностью избежать того, чтобы на внутренней поверхности обегающей перфорированной ленты не образовывался слой гранулируемого материала. Это может вызвать проскальзывание ленты на втором барабане,если он без привода. Примеры выполнения изобретения показаны на чертежах. Конструкция, а заодно и работа устройства поясняются в дальнейшем. На чертежах показаны фиг. 1 - схематичный вид сбоку ленточного каплеформовщика согласно изобретению фиг. 2 - увеличенное изображение резервуара устройства на Фиг. 1, заполненного гранулируемой массой, в увеличенном масштабе и с частичным разрезом фиг. 3 - частичный разрез выпускной зоны резервуара Фиг. 2 и проходящие рядом перфорационные отверстия ленты в схематичном представлении фиг. 4 - частичное изображение левого концевого барабана устройства на Фиг. 1 в одном варианте фиг. 5 - увеличенное изображение поворотной зоны концевого барабана на Фиг. 4 с указателем. На . 1 показано устройство для получения гранулята, так называемый ленточный каплеформовщик,который содержит бесконечную перфорированную ленту 1, охватывающую два барабана 2 и 3. Барабан 2 приводится в движение приводным двигателем 5 через приводной ремень или приводную цепь 4. Вращение происходит в направлении стрелки 6. Барабан 2 привода установлен на несущей раме 7, обозначенной лишь схематично, которая в свою очередь опирается на основание 8, показанное тоже только схематично. На последнем крепятся направляющие устройства для устройства охлаждения, которое в примере выполнения состоит из охлаждающей ленты 9. Названная лента представляет собой предпочтительно стальную ленту,которая движется с той же скоростью, что и нижняя ветвь 1 в перфорированной ленте 1. В представленной форме выполнения синхронно с концевым барабаном 2 вращается и барабан 3, что обеспечивается посредством соединительной цепи или ремня 10. и шестерни 11, жестко связанной с концевым барабаном 2. Скорость вращения концевого барабана 3 может измеряться известными приборами и задаваться устройством 12 управления, которое в свою очередь управляет приводом перфорированной ленты 1. Лента 1 натягивается благодаря тому, что передний барабан 1 опирается на нижний конец поворотного рычага 50, поворотная ось которого (51) расположена вне отсасывающего кожуха 40, окружающего ленту 1. Агрессивные пары удерживаются на расстоянии от поворотной оси 51. Поворотный рычаг под действием усилия в направлении стрелки 52 вызывает натяжение ленты 1. Такая конструкция, во-первых, обеспечивает то, что общая поверхность выпускных отверстий резервуара уменьшается и вместе с этим уменьшается сила, действующая на ленту. Во-вторых, из-за расположения отверстий друг за другом имеется достаточно времени, чтобы заполнить перфорационные отверстия ленты при ее прохождении мимо различных рядов отверстий материалом, вытекающим затем по каплям. Конструкция согласно изобретению имеет и то преимущество, что несмотря на расположение отверстий рядами не возникает опасность того, что при боковом уводе перфорационной ленты, которая при работе может проходить не точно в направлении движения, не будет обеспечено постоянно одинаковое количество массы, в перфорационные отверстия ленты. Это, конечно, всегда имеет место и в случае использования прорези, проходящей перпендикулярно направлению движения ленты. Благодаря расположению отверстий в несколько рядов они действуют таким же образом, что и сквозная прорезь. Во внутреннем пространстве бесконечной ленты 1 предусмотрены две наклонные улавливающие стенки 13 и 14, которые в одном из примеров выполнения соответственно предусмотрены с выступами книзу. Последние образуют каналы 15, по которым может направляться теплоноситель для поддержания заданной температуры улавливающих стенок 13 и 14. Улавливающая стенка 13 проходит почти по касательной к концевому барабану 2 наклонно вниз. Аналогично расположена и улавливающая стенка 14. Улавливающие стенки 13 и 14 таким образом установлены - образно и заканчиваются в самой нижней части, каждая над сборной канавкой 16. Последняя проходит перпендикулярно нижней ветви 1 в ленты 1. В канавке 16 предусмотрена выходная прорезь 17 или несколько расположенных в один ряд выходных отверстий. Нижняя сторона 16 а сборной канавки 16 направлена наклонно вверх против направления движения нижней ветви 1, так,что наружная стенка 16 действует 4 2191 1 по типу шпателя, которым собранный улавливающими стенками материал вдавливается в перфорационные отверстия ленты 1, которые видны на Фиг. 5. В зоне верхней ветви 1 а ленты 1 над улавливающей стенкой 14 расположены прилегающая снаружи скоба 18 и прилегающий изнутри скребок 19, предназначенный для удаления материала и передачи его на улавливающую стенку 14. Нижняя ветвь 1 в прилегает к расположенному перпендикулярно направлению движения ленты 1 резервуару 20, устройство которого ясно из Фиг. 2 и 3. К этому резервуару, который в принципе имеет форму трубы, не показанным, поскольку известным способом, с торцевой стороны подводится гранулируемый материал в нагретом, жидко-текучем состоянии. Из резервуара он выдавливается сквозь предусмотренные там выходные отверстия 21 и через перфорационные отверстия 22 ленты 1 в форме капель падает на охлаждающую ленту 9, где они затем затвердевают или застывают. Фиг. 2 поясняет, что резервуар 20 выполнен в виде полого профиля, который образует сточный канал 23,по которому гранулируемая масса упомянутым выше способом после осевого подвода попадает в другие распределенные по длине профиля отверстия 24 в распределительную полость 25, откуда вытесняется вниз через несколько рядов отверстий 21, расположенных на одном расстоянии друг за другом в направлении движения нижней ветви 1. Процесс стекания капель обеспечивается тем, что отверстия 21 ленты 1 друг за другом проходят рядом с отверстиями 21 различных рядов. Как показано на Фиг. 2, в распределительной полости 25 предусмотрены сбоку пластины 26 заслонки, каждая из которых может смещаться с помощью установочных винтов 27 из своего, показанного пунктиром, положения вовнутрь полости 25 так, что, как обозначено позицией 26, по выбору могут закрываться еще один или несколько рядов отверстий 21, чтобы сделать возможным подстраивание расхода продукта под желаемый режим каплеобразования и производительность. В зоне наружной поверхности, прилегающей к нижней ветви 1 предусмотрен выступ 28 в форме клюва, который совместно с нижней ветвью 1 образует входную воронку, назначение которой - вдавливать в перфорационные отверстия 22 ленты 1 материал, вытекающий через прорезь 17. Наружная поверхность 20 а профиля резервуара 20 выпуклая и может иметь различную кривизну от входного выступа 28 до ее задней кромки. Благодаря этому могут изменяться соотношения усилий прижима ленты 1 к профилю 20. Этой же цели служит и поворотная подвеска всего профиля 20 резервуара. На Фиг. 2 показано, что профиль 20 резервуара расположен с возможностью поворота вокруг оси 29 в направлении стрелки 30. Это достигается тем, что ось 29 поворота установлена на балке 31, которая жестко связана одним или несколькими крепежными болтами с несущей рамой 7 ленточного каплеформовщика. Противоположный оси поворота конец балки 31 имеет резьбовое отверстие, в которое ввинчен болт 33. Последний своим нижним концом опирается с возможностью поворота на шаровой фиксатор 34, жестко связанный с профилем 20. Поэтому, если болт 33 поворачивать, то можно изменить расстояние между балкой 31 и профилем 20. Профиль 20 поворачивается в направлении стрелки 30 вокруг оси 29. Тем самым, можно изменять степень прилегания ленты 1 к наружной стороне 20 профиля 20. Такая конструкция позволяет установить наилучшие условия для каплеобразования в зависимости от вида материала и его консистенций или, в зависимости от относительной скорости между лентой 1 и профилем 20. Из Фиг. 3, на которой показан частичный разрез расположения отверстий 21 профиля 20 резервуара, видно, что отдельные отверстия 21, расположенных друг за другом в направлении движения ленты 1 рядов, размещены со смещением относительно друг друга. В примере выполнения это достигается тем, что отверстия 21 второго и четвертого ряда в направлении 6 движения ленты смещены на полный диаметр отверстия 21 относительно отверстий 21 первого и третьего ряда. Касательная 35, проведенная к периферии отверстий 21 и проходящая в направлении 6 движения ленты,является и касательной к перифериям расположенных со смещением в последующих рядах отверстий 21. Такое расположение приводит к тому, что одно из отверстий 22 на ленте 1, как обозначено схематично, пересекает полностью одно за другим отверстия первого и третьего ряда и в данном случае других рядов. Отверстия 22 при перекрывании предусмотренных рядов отверстий 21 могут желательным образом заполняться гранулируемым материалом, стекающим затем вниз в виде капель. Такую точную ориентацию отверстий 22 в направлении движения ленты относительно отверстий 21 на практике невозможно поддерживать, так как невозможно точно управлять направлением движения ленты 1. Отверстия 22 могут отклоняться частично от заданной траектории движения и занимать, например, положение 22 при смещении ленты. Отверстие в положении 22 перекрывает, как обозначено пунктиром, часть поперечного сечения соседних отверстий 21 перпендикулярно к направлению движения, а именно так, что перекрываемая в итоге поверхность 36 поперечного сечения, обозначенная штриховкой, тоже соответствует той же площади поперечного сечения, которую перекрывало отверстие 22. 2191 1 Благодаря такой конструкции и расположению отверстий, в отверстия 22 попадает постоянно одинаковое количество гранулируемого материала, притом независимо от того, какова их ориентация в направлении 6 движения к отверстиям 21. Это позволяет отказаться от расположения одной сквозной прорези в качестве выпускного отверстия, известного из уровня техники. Общая площадь поперечных сечений отверстий 21,расположенных в направлении движения ленты, может составлять значительную величину. Благодаря этому имеется достаточно времени, чтобы хорошо заполнить отверстия 22 материалом. С другой стороны, эта площадь поперечного сечения отверстий может быть существенно уменьшена, что согласовывается для каждого случая применения устройства путем соответствующей регулировки с помощью пластин 26 заслонки. Сила, возникающая между полным профилем 20 и лентой 1, обуславливается давлением гранулируемого материала в полости 25 на площади поперечного сечения всех отверстий 21. Она может подбираться таким образом, чтобы лента 1 всегда достаточно плотно проходила вдоль наружной поверхности 20 а. В примере выполнения на Фиг. 2 и 3 все отверстия 21 имеют одинаковый диаметр, который определяется видом и вязкостью гранулируемого материала. Однако возможно выполнение отверстий 21, расположенных друг за другом в направлении 6 движения ленты, различной величины. В каждом ряду, расположенном перпендикулярно направлению движения, все отверстия могут иметь одинаковую величину, как и в каждом расположенном позади него ряду, но по отношению к отверстиям предыдущих или следующих за ними рядов диаметры отверстий будут различны. Так, например, возможно, чтобы диаметр отверстий, расположенных друг за другом в направлении 6 движения ленты, становился все больше. Тогда увеличивающееся количество материала, стекающего по каплям в направлении движения ленты будет определенным образом влиять на кристаллообразование. Таким образом, путем формирования величины отверстий можно оказывать влияние на ход кристаллизации продукта. На Фиг. 1 показано дополнительное улавливающее устройство 37 выступающего из отверстий 22 остаточного материала в зоне отклонения перфорированной ленты от охлаждающей ленты. Это улавливающее устройство обогревается и непоказанным подробнее образом связано со сборной канавкой 16. На Фиг. 4 и 5 показан вариант такого улавливающего устройства. В нем в зоне отклонения концевого барабана 3 расположен улавливатель 38 полуоболочковой формы, который совместно с обегающей лентой 1 препятствует стеканию материала по каплям в месте отклонения ленты по типу ячеистого барабана (см. Фиг. 5) обеспечивает подвод материала, еще имеющегося в отверстиях 22, к верхней ветви ленты 1, где он затем может стекать по каплям на улавливающие стенки 13 и 14. Наконец на . 1 показано, что вся установка (ленточный каплеформовщик) окружена защитным кожухом 40, который может обогреваться, обеспечивая в зоне верхней ветви 1 а температуру, достаточную для стекания материала по каплям, или перемещения его с помощью скобы 18 и/или скребка 19 на улавливающую стенку 14. Эта мера позволяет исключить закупорку отверстий 22, которую может вызвать, например,оставшийся, частично затвердевающий материал в отверстиях 22. Из кожуха могут также отсасываться пары. Улавливатель 38, как показано на Фиг. 5, также может снабжаться входным выступом 39 и устройствами обогрева,выполненными известным образом в виде каналов 41, которые гарантируют поддержание заданной температуры,обеспечивающей соответствующую степень текучести материала. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 7

МПК / Метки

Метки: устройство, получения, гранулята

Код ссылки

<a href="https://by.patents.su/7-2191-ustrojjstvo-dlya-polucheniya-granulyata.html" rel="bookmark" title="База патентов Беларуси">Устройство для получения гранулята</a>

Предыдущий патент: Плоский грохот и устройство для очистки сит плоского грохота

Следующий патент: Устройство для получения гранулята

Случайный патент: Способ получения монолитных изделий