Способ получения волокнистых конструкционных элементов и устройство для его осуществления

Номер патента: 1424

Опубликовано: 16.12.1996

Авторы: Семенюк Михаил Савич, Пинчук Леонид Семенович, Громыко Юрий Владимирович, Гольдаде Виктор Антонович, Марков Евгений Михайлович

Текст

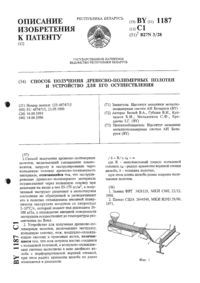

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ БЕЛАРУСЬ(54) СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВУСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Институт механики металло поцшмеръшх систем Академии наук Беларуси (В)1. Способ получения волокнистых конструкционных элементов, при котором экструдируют полимерный материал, продавливал расплав полимера через фильеру, диспергируют волокна расплава сжатым воздухом и форшхруют поток газополгшерной смеси, осаждают волокна полимера на формообразующую подложку, охлаждают и отделяют полученный элемент, отличающийся тем, что волокна расплава при продавливании через фильеру заряжают отрицательным электрическим зарядом, сформированный поток газополимернойСМЕСИ ПРОПУСКВЮТ МЕЖДУ ОТРИЦЗТЫЕЬНО заря женными электродами, а затем - через облакоаэрозоля с капельно-жидкой дисперсной фа зой, при этом на подложке создают нулевой потенциал.2. Устройство для получения волокнистых,д трудер с распылительной головкой, снабжен о ной- фильерой для выдавливания расплава иканалами подачи сжатого воздуха в зону вы Ч давливания, и установленную напротив рас пылительной головки формообразующую под ложку, отличающееся тем, что между филь ерой и экструдером установлена диэлектриче д скал прокладка, фильера соединена с отрица Щ ТВЛЬННМ ПОЛЮСОМ ИСТОЧНИКЗ ВЫСОКОГО напря-(73) Патентообладатель Институт механики металлополимерных систем Академии наук Беларуси (ВУ)ющей подложкой, которая заземлена, послеДОЕВТЕЛЬНО установлены ПЛЗСТИНЧЭТЫВ ЭЛЕКТроды, расположенные по обе стороны от оси распыйхительной головки и соединенные с отрипательньш полюсом источника высокого напряжения, и генератор аэрозоля с капельножидкой дисперсной фазой, ось выходного ка Пала КОТОРОГО Пересекается С ОСЬЮ РНСТЬГЛИ тельной головки.Изобретение относится к технологии изготовления фильтров из полимерных материалов путем нанесения на формообразующую подложку волокон формируемых в процессе распыления полимерного расплава.Известен способ получения нетканого материала 1 путем переработки экструзией полимерного гранулята, продавливания расплава через филъеру и воздействия на полученные волокна потоком газа. Волокна, увлекаемые потоком, вытягиваются, уменьшаясь в диаметре. разрываются на отрезки различной длины и осаждаются на формо- образующей подложке. Этот способ, предназначенный преимущественно для изготовления нетканых длинношернык полотен, неудобен при получении фильтрующих элементов, формируемых путем осаждения газополимерной смеси на вращающиеся формообразующие оправки с небольшим диаметром. Во - первых, поперечное сечение потока газополимерной смеси непрерывно увеличивается по мере удаления от фильеры. Если диаметр оправки меньше ширины потока,часть распыляемого материала уходит в отход. Во - вторых, приближение оправки к фильере с целью уменьшения отходов приводит к значительной аккумуляции теплоты на оправке,оплавлению волокон, образованию утолщсний и к ухудшению качества фильтрующего материала.Снижение тепловой напряженности узла формообразования путем принудительною охлаждеиия потока газополимерной смеси не решает всей проблемы, так как охлаждение волокон на пути потока от фильеры до оправки приводит к снижению .степени вытяжки волокон, и следовательно, кухудшению качества фильтрующего материала.Прототипом изобретения является шеи Ыоитп технология и устройство для ее осуществления, освоенные фирмой Еейештапвег(Германия) 2. Полимерный гранулят перерабатывается с помощью экструдера в расплав,который посредством дозирующего устройства подается в распыдштельную головку. Здесь он продашшвается через фильеру с расположенными в ряд отверстиями диаметром 0,1-0,4 мм. К распылитегпэной головке подведена магистраль сжатого воздуха. Последний, истекая через щели в головке, подхватывает волокна полимерного расплава и транспортирует их к осадительному узлу. На бесконечной ленте осадительного узла образуется нетканое полотно, скрепленное мостиками сварки между волокнами. Полотно поступает в приемное устройство, где происходит обрезка краев и сматывание полотна в рулоны.приводить геометрические параметры потока газополимерной смеси в соответствие параметрам формообразующей детали и, во - вторых,в невозможности независимого регулирования тепловых режимов экструзии и напыления полимерного расплава на формообразугощую ленту.Задача, на решение которой направлено заявляемое изобретение, состоит в снижении отходов полимерного материала при формировании волокнистых конструкционных элементов, имеющих форму тел вращения, регулирование формы и размеров поперечного сечения потока газополимерной смеси, расширение диапазона регулирования волокнистой структуры и плотности формируемого элемента.Поставленная задача достигается тем, что известный способ получения волокнистого полимерного материала, заключающийся в экструзии полимерного гравулята, продавливании расплава полимера через фильеру, воздейстВИИ на ВЫДЗВЛВННЫЕ ВОЛОКНЗ расплава ПОТОКОМ газа, транспортировании волокон в потоке газополимерной смеси н освящении волокнистопористой массы на формообразующей подложке, дополнен следующим сочетаем операций. Полимерные волокна в процессе выдавливания из фильеры заряжают отргщатедгъным электрическим зарядом, поток газополимерной смеси пропускают между электродами, на которые подан отрицательный электрический поТСНЦИЗЛ, И направляют через облако аэрозоля с капельно-жидкой дисперсной фазой на формообразующую подложку, которая заземлена.Для осуществления этого способа в известное устройство, состоящее из экструдера с распылительной головкой, которая снабжена фильерой для выдавливания расплава полимера, а также каналами ДЛЯ подачи СЖЗТОРО ВОЗДУХЕ в зону выдавливания расплава и направления потока газополимерной смеси на формообразующую подложку, внесены следующие конструктивные изменения. Металлическая фильера изолирована от распылительной головки диэлектрической прокладкой и соединена с отрицательным полюсом источника высокого напряжения. Формообразующая подложка выполнена из металла и заземлена. В промежутке между головкой и подложкой вдоль оси потока установлены электроды, соединенные с отрицательным полюсом источника высокого напряжения. Между электродами и подложкой размещен генератор аэрозоля с панельно-жидкой дисперсной фазой так, что потоки аэрозоля и газополимерной смеси пересекаются.Сущность способа состоит в регулировании формы и размеров поперечного сечения потока газополимерной смеси с помощью электрических полей. При продавливании расплава полимера через фильеру волокна расплаваряд, поскольку фильера электрически изолирована от головки и имеет отрицательный потенциал, эффект спонтанной злектризации усиливается и волокна приобретают стабильный электрический заряд. Сжатый таз диспергирует волокна расплава, образуя поток отрицательно заряженной газополимерной смеси. Электромагнитное поле потока взаимодействует с электростатическим полем электродов, соединенных с отрицательным полюсом источника высокого напряжения. В результате поток отклоняется от электродов. С помощью системы, состоящей из пары одноимевно заряженных электродов, можно сжать -поток, изменить его плотность, скорость и т. д. Регулируя форму и размеры поперечного сечения потока, приводят их в соответствие с геометрическими параметрами формообразующей детшш. Это позволяет свести потери не осажденных на подложку и образующих отходы волокон к минимуму. .Затем поток тазополимерной смеси пропускают через облако аэрозоля с капельке-жидкой дисперсной фазой. Аэрозоль выполняет в технологическом процессе две функции 1) независимо от теплового режима экструзии регулирует температуру переносимых газовым потоком волокон 2) нейтрализует наведенный на поверхности волокон электрический заряд.Последний релакснрует при- контактировании волокон и капель электропроводной жидкости. Изменяя температуру аэрозоля, можно оптимизировать тепловой режим осаждения волокон на подложку, а следовательно, структуру и плотность волокнистого материала. Регулиру-я концентрацию аэрозоля, можно добиться чтобы заряд осажденной на подложке волокнисто - пористой массы был достаточно малым, не затруднял проведение технологического процесса и не причинял беспокойств оператору установки.Заземление формообразующей подложки приводит к тому, что волокна, несущие нескомпенсированные поверхностные заряды,при транспортировании в тазовом потоке притягиваются к подложке. В результате количество волокон, не попадающих на подложку и образующих отход, уменьшается. Силу притяжения волокон к подложке можно регулировать, изменяя параметры аэрозоля.Схема технологического процесса формирования цпшндрических волокнистых элементов и основные узлы устройства для его осуществления показаны на рисунке. Экструдер 1 снабжен распылительной головкой, в состав которой входят фильера 2 с отверстпявш 3,сообщающими рабочий объемэкструдера с атмоеферой, и корпус 4, полость которою соедннена с магистралью сжатого таза. Центрыотверстий З распбложены на линии 5, параллельной оси формообразующей трубчатой оправки 6. Оправка смонтирована с возможностью вращения и заземлена посредством контура 7. Фильера изолирована от экструдера с помощью диэлектрической прокладки 8 и соединена с отрицательным подносом источника высокого напряжения П 1. Между эксгрудером и формообразующей оправкой установлены пластинчатые электроды 10, соединенные с отрицательной клеммой 11 источника потенциала 112. Плоскости электродов параллельны линии 5 расположения отверстий в фильере 2. Перед формообразующей оправкой размещен генератор 12 аэрозоля 13 с капельно-жидкой дисперсной фазой.Направление канала для выхода аэрозоля из генератора-перпендикулярно плоскости, в которой расположены линия 5 размещения отверстий в фильере и продольная ось формообразующей оправки 6.Устройство работает следующим образом. После запуска экструдера 1 через отверстия З в фильере вндавливаются волокна полимерного расплава. Этот процесс сопровождается контактной электризацией волокон за счет энергии источника высокого напряжения, к пошосукоторото 9 подсоединена фильера. Волокна заряжаются гомозарядом, т. е. приобретают отрицательную полярность. Поток сжатого таза, например, воздуха, истекая через зазоры между фильерой 2 и корпусом 4, подхватывает волокна. Образуется газополимерная смесь в потоке 14 которой волокна вытягиваются и разрываются на фрагменты различной длины.Электромагнитное поле потока отрицательно заряженных волокон взаимодействует с постоянным электрическим полем электродов 10,имеющих отрицательный потенциал. Возникающая при взаимодействии полей сила отклоняет наружные слои потока газополимерной смеси к оси потока, превращая его, например из расходящегося в параллельный. При оптимальных расположении и потенциалах электродов наибольшая ширина 11 потока газонолимерной смеси не превышает диаметр а формообразующей оправки.Включение генератора 12 обусловливает образование облака 13 аэрозоля с капельно-жидкой дисперсной фазой. Прохождение потока через облако сопровождается теплообменом между волокнами и каплями жидкости, входящей в состав аэрозоля. Таким образом осуществляется регулирование температуры волокон, независимо от тепловых режимов зкструзии и образования газаполимерной смеси. Если жидкость, составляющая основу аэрозоля, электропроводна, заряд на поверхности волокон нейтрализуется. Степень релаксации заряда зависит от плотности аэрозоля, разме 7 ВТ 1424 С 1 вров облака, скорости и зарядового состояния потока. Если аэрозоль образован диэлектрической жидкостью, прохождение потока газополимерной смеси через облако влияет в основном а температуру волокон. В зависимости от полярности заряженных капель аэрозоля во взаимодействии потока и облака преобладает отталкивание или адсорбция капель на волокнах. В обоих атучаях поверхностный заряд на волокнах не исчезает, а лишь экранируется каплями диэлектрической жидкости.Когда поток газополимерной смеси достигает оправки 6, на ее поверхность осаждается волокнисто-пористая полимерная масса. Степень связанности волокон, характеризуемая колиЧССТВОМ ТОЧЕК сварки КВЖДОГО ИЗ ВОЛОКОН С соседними, определяет плотность и пористость полимерного материала, а также конструктивную определенность формируемого цилиндрического элемента. Степень связанности зависит от скорости потока, температуры и зарядового состояния волокон. Электростатическое взаимодействие отрицательно заряженных волокон способствует уменьшению плотности материала. Заземление оправки 13 приводит к сгеканшо поверхностного заряда волокон и более плотной укладке последних. Электростатическое притяжение заряженных волокон к заземленной оправке обусловгшвает уменьшение отходов полимерного материала благодаря СЕИЖВНИЮ КОЛИЧЕСТВЕ ВОЛОКОН, ПРОЛЕТЗЮЩИХ в газополимерном потоке мимо оправки.Приведем примеры реализации предложенных способа и устройства.Фильтрующие элементы в виде трубок с внутренним диаметром 40 мм, наружным - 60,длиной 250 мм получадш на основе полиэтилена (ПЭ) высокого давления (ГОСТ 16337 ПЕ), полипропилена (ПП, ТУ 6 - 05 1105 78), пшшамида (ПА) 610 (ГОСТ 10589 - 87). Использовали шнековый экструдер с диаметром шнека 24 мм. Распылительная головка была снабжена стальной фильерой, в которой выполнены расположенные на одной оси с щагом 1 мм 34 отверстия диаметром 0,4 мм. Фильера изолирована от металлических частей экструдера комбинированной прокладкой наоснове гетинакса и фторлона. С помощью высоковольтного кабеля на фильеру подавали потетщиал 111 от отрицательного полюса генератора АФ-З. В корпус распылительной толовки подавали осушенный сжатый воздух под давлением 0,5 атм. Температурные режимы экструзии и формирования газополимерной смеси для каждого полимерного материала были постоянными. Они соответствовали наибольшей производительности процесса при удовлетворительных показателях прочности и тонкости фильтрации получаемых элементов.Поток газополимерной смеси подавали на вращающуюся со скоростью 1,2 об/с и заземленную оправку диаметром (1 40 мм. Расстояние от головки до оправки составляло 180 мм. В этом промежутке была установлена пара расположенных напротив друг друга электродов размером 70 х 70 мм. Каждая из пластин параллельна оси расположения отверстий в фильере и удалена от оси потока газополимерной смеси на 35 мм. На пластины подавали отрицательный потенциал 02 от АФ-З.Над оправкой установлено пульверизаторное устройство для создания аэрозоля с расходом жидкости 1 - 2 смз/ с. В качестве аэрозольных жидкостей использовали водопроводную воду и трансформаторное масло Т - 750 (ГОСТ 982Изменение ширины потока газополимерной смеси в зависимости от напряжения на головке и электродах показано в табл. 1 .Видно, что поддержание отрицательного потенциала на головке и электродах обусловливает заметное сужение потока газополимерной смеси. Как показали измерения, при диспергировании полимерного расплава происходит его спонтанное заряжение отрицательным зарядом. Поэтому подача потенциала П на электроды во всех случаях приводит к уменьшению 11.В табл. 2 показано влияние аэрозоля на величину отходов, образующихся вследствие уноса газовым потоком полимерных волокон мимо оправки (в И, к массе фильтрующего элемента), при 111 - 5 кВ, П - 20 кВ.Приведенные данные свидетельствуют, что водяной туман практически полностью снима Таблица 1

МПК / Метки

МПК: B29C 41/08, D04H 1/56

Метки: волокнистых, конструкционных, осуществления, способ, элементов, устройство, получения

Код ссылки

<a href="https://by.patents.su/5-1424-sposob-polucheniya-voloknistyh-konstrukcionnyh-elementov-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ получения волокнистых конструкционных элементов и устройство для его осуществления</a>

Предыдущий патент: Способ измерения магнитного поля магниторезистивным датчиком

Следующий патент: Устройство для сбора данных по урожайности для комбайна

Случайный патент: Валкователь фрезерного торфа