Способ получения наноструктурированного порошка иттрий-алюминиевого граната, легированного церием

Номер патента: 14779

Опубликовано: 30.08.2011

Авторы: Гришкова Елена Ивановна, Добродей Александр Олегович, Малашкевич Георгий Ефимович, Подденежный Евгений Николаевич, Хотченкова Татьяна Георгиевна

Текст

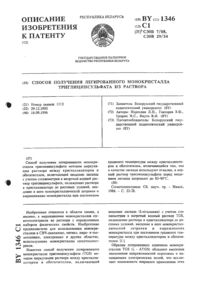

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОРОШКА ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА,ЛЕГИРОВАННОГО ЦЕРИЕМ(71) Заявитель Государственное научное учреждение Институт физики имени Б.И.Степанова Национальной академии наук Беларуси Учреждение образования Гомельский государственный технический университет имени П.О.Сухого(72) Авторы Добродей Александр Олегович Гришкова Елена Ивановна Подденежный Евгений Николаевич Малашкевич Георгий Ефимович Хотченкова Татьяна Георгиевна(73) Патентообладатель Государственное научное учреждение Институт физики имени Б.И.Степанова Национальной академии наук Беларуси Учреждение образования Гомельский государственный технический университет имени П.О.Сухого(57) Способ получения наноструктурированного порошка иттрий-алюминиевого граната,легированного церием, включающий приготовление водного раствора смеси кристаллогидратов азотнокислых солей алюминия, иттрия и церия и восстановителя, нагрев до начала термохимической реакции синтеза, размол полученного порошка и его обжиг при температуре 800-1000 С, отличающийся тем, что кристаллогидраты азотнокислых солей иттрия, алюминия и церия берут в соотношении 1,01,89(0,0052-0,052) соответственно, в водный раствор дополнительно вводят гексаметилентетрамин в количестве 8-10 мас.от общей массы кристаллогидратов азотнокислых солей, а в качестве восстановителя используют углевод, выбранный из группы, включающей сорбит, глюкозу, фруктозу и сахарозу. Изобретение относится к области получения высокодисперсных порошков, а именно наноструктурированного порошка иттрий-алюминиевого граната, легированного церием. Относительно недавно люминофоры со структурой граната, активированного церием стали использовать для светоизлучающих диодов белого цвета свечения (СИД). В настоящее время СИД имеют обширные и многообразные области применения. Они все в большей степени вытесняют лампы накаливания в таких областях, как визуальная индикация и подсветка в устройствах отображения информации, в системах записи информации на фотопленку, в измерительной технике для создания бесстрелочных шкал и в устройствах и системах освещения жилых, производственных помещений и т.д. 14779 1 2011.08.30 Традиционная структура СИД белого цвета свечения содержит- кристалл с высокой яркостью свечения (излучающий в области 430-475 нм), покрытый компаундом,в состав которого входит люминофор на основе иттрий-алюминиевого граната, в котором возбуждается желто-зеленое или желто-оранжевое свечение. Суммарное излучение голубого СИД и желто-зеленого люминофора воспринимается глазом как свет белого цвета. Наиболее известными способами получения наноструктурированного порошка иттрий-алюминиевого граната, в том числе легированного церием, являются методы соосаждения золь-гель методы методы вымораживания гидротермальный способ твердофазный синтез методы синтеза в разных средах. Наиболее широкое распространение получили методы синтеза порошков в жидкой фазе. Исходные вещества и растворитель выбирают таким образом, чтобы побочные продукты можно было полностью отделять от основного соединения при промывании и последующей термообработке. При осаждении из водных растворов, как правило, используют растворы карбоната аммония, щавелевой кислоты, мочевины и водный раствор аммиака. При температурах прокаливания выше 1100 С пластинчатая форма частиц меняется на сферическую, причем характерный размер сфер близок к таковому для пластинок. Смеси солей, например карбонатов иттрия и алюминия, при использовании обычных способов обезвоживания подвержены интенсивной агломерации и требуют дополнительных технологических операций для измельчения. Применение золь-гель технологии для получения иттрий-алюминиевого граната(ИАГ) предполагает использование концентрированной соляной кислоты и последующее улавливание ее паров, а также применение сложных органических реагентов. Кроме того,в технологический процесс вводятся дополнительные операции УЗ диспергирование и центрифугирование. Метод вымораживания связан с использованием гексана в качестве хладагента и последующим его улавливанием ловушкой с жидким азотом, а также созданием и поддержанием пониженного давления атмосферы при сушке в течение 16-40 ч и другими сложными технологическими операциями. Гидротермальный способ позволяет синтезировать частицы ИАГ размером 1-5 мкм. Использование этого метода для получения ИАГ связано с применением автоклавов в течение 40-60 ч. Твердофазный синтез проводят при температурах выше 1600 С. Для снижения температуры синтеза используют минерализаторы (как правило, фториды и хлориды щелочноземельных элементов), что приводит к существенному удорожанию получаемого продукта и его загрязнению неконтролируемыми примесями. Известны методы горения для получения ультрадисперсных порошков, которые могут быть применены к получению наноструктурированного порошка иттрий-алюминиевого граната, легированного церием. Известен способ получения оксидного порошка путем горения азотнокислых солей в водорастворимой аминокислоте - глицине 2-2 1. Процесс получения включает формирование гомогенного прекурсора - водной смеси растворимой в воде соли металла (нитрата металла) и аминокислоты. Нитрат металла при нагреве и разложении дает кислород для горения аминокислоты. Обжиг промежуточного продукта на воздухе приводит к удалению органической фазы при горении, в результате чего формируется субмикронный порошок оксида металла. При прокаливании продукта при температуре 10002 14779 1 2011.08.30 1100 С формируется порошок оксида с размерами частиц не более одного микрона, а именно с размерами от 20 до 1000 нм. Недостатком данного способа является то, что при горении часто происходит нарушение стехиометрии формируемого химического соединения, образование побочных продуктов синтеза, а также широкий разброс размеров получаемых частиц в порошке от 20 до 1000 нм. Известен способ получения порошка иттрий-алюминиевого граната с использованием гидролизованного раствора поливинилового спирта (ПВС) 2. Гидролизованный раствор ПВС был получен путем длительного перемешивания твердого ПВС в дистиллированной воде при температуре 68 С. Количество ПВА в смеси с нитратами алюминия и иттрия было рассчитано таким образом, что мольное отношение катионов металлов было в четыре раза больше, чем отрицательно заряженных функциональных групп гидратированного ПВС. Смесь азотнокислых солей и ПВА в растворе затем нагревают до испарения растворителей на горячей плите, после чего в сосуде формируется аэрогель светло-коричневого цвета. Во время перехода раствора в гель не было замечено образования осадка. Этот твердый гель был размолот в ступке и прокален на воздухе при температуре от 900 до 1100 С скоростью нагрева 10 С/мин. В результате получен агломерированный порошок иттрий-алюминиевого граната с размерами агломератов 10-20 мкм, состоящих из первичных частиц диаметром 50-100 нм. Недостатками этого способа являются сложность получения гидролизованного раствора ПВС и необходимость точного дозирования отношения количества катионов составляющих смесь азотнокислых солей и отрицательно заряженных функциональных групп ПВС, а также длительность процесса получения порошкообразного продукта. Известен способ получения наноразмерного оксидного порошка, в частности оксида иттрия, стабилизированного оксидом циркония для формования тонкой технической керамики методом термообработки смеси водного раствора соли металла и гидрофильного полимера 3. В качестве солей были использованы соли металлов, в частности хлориды,карбонаты, гидроксиды, азотнокислые соли и т.д., а в качестве гидрофильных полимеров твердые производные углеводородов с высоким водопоглощением (простые - крахмалы,метилцеллюлоза и сложные - полиэтиленгликоль, полиоксиэтиленгликоль), водорастворимые полимеры, например водорастворимый полиуретан, а также животные протеины,например желатин. Вначале готовится водный раствор, включающий соль металлического катиона, к нему добавляется твердый порошок гидрофильного полимера (отношение органической среды к получаемому порошковому продукту составляет не более 1,71), смесь тщательно перемешивается, нагревается на плите до температуры 50-70 С, далее нагревается на плите до температуры 100-110 С, в результате чего образуется промежуточный гелеобразный продукт, в полимерной структуре которого заморожен раствор ионов металла. После этого металло-ионо-органическая смесь нагревается в печи до температуры,достаточной для удаления (испарения) воды, удаления анионов в газообразном виде и сгорания органического остатка в интервале температур 300-1000 С, в результате чего формируется наноразмерный оксидный порошок, с размером частиц менее 100 нм в диаметре. Недостатками этого способа являются его чрезмерная сложность и длительность процесса (10 час), плохая воспроизводимость и большой разброс по размерам получаемого наноразмерного порошка. В статье 4 описан процесс синтеза порошка иттрий-алюминиевого граната(3512) через формирование полимеризованного органико-неорганического комплекса полимера с длинной цепью - поливинилового спирта (-2 или ПВС) или полиэтиленгликоля (-2-2 или ПЭГ) с азотнокислыми солями иттрия и алюминия. Прокаливание этого комплекса при температурах 900-1000 С привело к получению смеси очень пористых и негомогенных порошков. 3 14779 1 2011.08.30 В статье 5 приводится схема синтеза порошка иттрий-алюминиевого граната с использованием смеси нитратов иттрия и алюминия и лимонной кислоты. При их смешивании образуется гель, который разлагается, начиная с 600 С, и кристаллизуется начиная с 800 С с образованием гексагональной фазы перовскита 3, которая полностью трансформируется в кубическую фазу граната 3512 при температуре 1000 С и выше(900 С - 6 ч, 1000 С - 2 ч или более). Размол полученного порошка в аттриторе в течение 2-х часов приводит к получению продукта с размером частиц 0,55 мкм. Недостатками процесса является необходимость длительного размола получаемого спека в аттриторе и невозможность получения порошка иттрий-алюминиевого граната нанометрового размера. Наиболее близким к заявляемому является способ получения порошка иттрий-алюминиевого граната с использованием термохимической реакции горения 6. Размер частиц порошка, легированного необходимыми примесями - ионами редкоземельных элементов,находится в пределах от 30 до 60 нм. В качестве исходных компонентов используются азотнокислые соли алюминия и иттрия в смеси с окисляющим и восстанавливающим реагентами. Процесс приготовления порошка заключается в следующем. Азотнокислые соли алюминия и иттрия растворяют в дистиллированной воде, в мольном отношении алюминия и иттрия, равном 35, добавляют к этой смеси окисляющий агент (нитрат аммония) и восстанавливающий агент (аланин), в соотношении 1,4-1,5 к соли иттрия, затем нагревают смесь до температуры 200-220 С, при которой смесь загорается. Полученный порошок размалывают в планетарной мельнице и затем прокаливают при температуре 800-1000 С на воздухе в течение времени, необходимого для формирования кубической фазы иттрий-алюминиевого граната. Недостатками процесса является необходимость использования точного дозирования компонентов (окислителя и восстановителя) для поддержания реакции горения применение достаточно высокой температуры для запуска реакции горения на первой стадии (200-220 С) необходимость размола порошка прекурсора перед операцией прокаливания длительность процесса получения наноразмерного порошка иттрий-алюминиевого граната в связи с необходимостью испарения воды до начала протекания реакции горения и процесса размола продукта реакции горения опасность возникновения экзотермической реакции взрывного типа в связи с применением в качестве восстанавливающего агента нитрата аммония (селитры). Задачей настоящего изобретения является упрощение способа получения наноструктурированного порошка иттрий-алюминиевого граната, легированного церием, уменьшение длительности процесса синтеза, снижение температуры этапа формирования прекурсора(предшественника граната), получение при этом наноразмерных частиц граната с повышенной диспергируемостью (уменьшением слипаемости), низкой себестоимостью и заданными характеристиками при одновременном повышении экологической безопасности процесса за счет отказа от применения нитрата аммония (селитры). Способ получения наноструктурированного порошка иттрий-алюминиевого граната,легированного церием, включающий приготовление водного раствора смеси кристаллогидратов азотнокислых солей иттрия, алюминия и церия и восстановителя, нагрев до начала термохимической реакции синтеза, размол полученного порошка и его обжиг при температуре 800-1000 С, кристаллогидраты азотнокислых солей иттрия, алюминия, и церия,берут в соотношении 1,01,89(0,0052-0,052) соответственно, в водный раствор дополнительно вводят гексаметилентетрамин в количестве 8-10 от общей массы кристаллогидратов азотнокислых солей, а в качестве восстановителя используют углевод, выбранный из группы, включающей сорбит, глюкозу, фруктозу и сахарозу. Использование гексаметилентетрамина - (2)64 азотосодержащего соединения для ускорения химической реакции синтеза, однородности перемешивания смеси и уменьшения насыпной плотности синтезируемого порошка, который входит в состав сухого спирта и при горении генерирует большое количество тепла с выделением газообразных 4 14779 1 2011.08.30 продуктов, которые способствуют формированию рыхлого порошка с большой удельной поверхностью в соответствии с химической реакцией(2)6492622262 позволяет получать разный размер частиц наноструктурированного порошка иттрийалюминиевого граната. Таблица 1 п/п(2)64, г Средняя насыпная плотность Средний размер частиц, нм 1 3,35 50 80-120 2 4 37 80-110 3 5 23 80-90 4 7 15 50-80 5 10,6 8 40-60 Заявляемый способ осуществляем следующим образом. Для получения наноструктурированного порошка иттрий-алюминиевого граната, легированного церием в термостойкую неметаллическую емкость - выпарительную чашку 5 фарфоровую 250 мл 123 мм(ГОСТ 9147-80) - вносим все компоненты, перемешиваем неметаллической мешалкой до полного растворения осадка и ставим в сушильный шкаф СНОЛ-3,5 с температурой 7585 С на 10-15 мин, а затем в муфельную печь СНОЛ 1.6.2.5.1/13 на температуру 1000 С со скоростью подъема температуры 200-250 /час и выдерживаем 60 мин. Получен наноструктурированный порошок иттрий-алюминиевого граната, легированный церием, желтого цвета. Примеры реализации заявляемого способа. Пример 1. Смешиваем 28,75 г (3)362, ЧДА, ТУ 6-09-4676-83 54,50 г (3)392, ЧДА, ГОСТ 3757-75 0,15 г (3)362, ЧДА ТУ 6-09-4081-84 8,4 г (2)64 20 г сорбита (ТУ 9197-114-54904577-04) 10 мл дистиллированной воды и размешиваем до состояния однородного сиропа. Полученную смесь ставим в сушильный шкаф с температурой 80 С на 15 мин. В сушильном шкафу под воздействием температуры быстро испаряется вода и происходит бурная химическая реакция. В результате формируется объемный рыхлый порошок прекурсора - аэрогель с насыпной плотностью 6 г/л. Полученный аэрогель ставим в муфельную печь, в которой поднимаем температуру до 1000 С со скоростью 200 /ч и выдерживаем при температуре 1000 С в течение 60 мин. После остывания печи до комнатной температуры извлекаем продукт и получаем наноструктурированный порошок иттрий-алюминиевого граната, легированного церием, желтого цвета, размером частиц 80-120 нм, насыпной плотностью нас.50 г/л. Пример 2. Смешиваем 28,75 г (3)362, ЧДА, ТУ 6-09-4676-83 54,50 г (3)392, ЧДА, ГОСТ 3757-75 0,75 г (3)362, ЧДА ТУ 6-09-4081-84 добавляем 20 г глюкозы кристаллической ГОСТ 8,4 г. (2)64 30 мл дистиллированной воды. Размешиваем до полного растворения сухой массы. Полученный золь ставим в сушильный шкаф с температурой 75-85 С на 15 мин. В сушильном шкафу под воздействием температуры проходит бурная химическая реакция и образуется мелкодисперсный порошок коричневого цвета. Полученный порошок ставим в печь на 1000 С и выдерживаем при такой температуре 60 мин. Далее печь остывает до заданной температуры 200 С и получаем нанострукту 5 14779 1 2011.08.30 рированный порошок иттрий-алюминиевого граната, легированного церием, желтого цвета, размером частиц 80-100 нм, примерной насыпной плотностью нас.35 г/л. Пример 3. Опыт проводим так же, как и в примере 2, с тем отличием, что смешиваем 28,75 г (3)362, ЧДА, ТУ 6-09-4676-83 54,50 г (3)392, ЧДА, ГОСТ 3757-75 0,75 г (3)362, ЧДА ТУ 6-09-4081-84 8,4 г (2)64 добавляем 20 г фруктозы 100 кристаллической (ТУ РБ 100947064.014) 50 мл дистиллированной воды. Размешиваем до полного растворения сухой массы. Полученный золь ставим в сушильный шкаф с температурой 125 С на 15-30 мин. В сушильном шкафу под воздействием температуры проходит бурная химическая реакция и образуется мелкодисперсный порошок коричневого цвета. Полученный порошок ставим в печь на 1000 С и выдерживаем при такой температуре 60 мин. Далее печь остывает до заданной температуры 200 С и получаем наноструктурированный порошок иттрий-алюминиевого граната, легированного церием, желтого цвета,размером частиц 80-90 нм, примерной насыпной плотностью нас.27 г/л. Пример 4. Опыт проводим так же, как и в примере 2, с тем отличием, что смешиваем 28,75 г (3)362, ЧДА, ТУ 6-09-4676-83 54,50 г (3)392, ЧДА, ГОСТ 3757-75 0,15 г (3)362, ЧДА ТУ 6-09-4081-84 добавляем 20 г сахарозы (ТУ 9197-114-54904577-04) 8,4 г (2)64 50 мл дистиллированной воды. Размешиваем до полного растворения сухой массы. Полученный золь ставим в шкаф с температурой 150 С на 15-30 мин. В сушильном шкафу под воздействием температуры проходит бурная химическая реакция и образуется мелкодисперсный порошок коричневого цвета. Полученный порошок ставим в печь на 1000 С выдерживаем при такой температуре 60 мин. Далее печь остывает до заданной температуры 200 С и получаем наноструктурированный порошок иттрий-алюминиевого граната, легированного церием, желтого цвета,размером частиц 60-80 нм примерной насыпной плотностью нас.18 г/л. Пример 5. Опыт проводим так же, как и в примере 2, с тем отличием, что смешиваем 28,75 г (3)362, ЧДА, ТУ 6-09-4676-83 54,50 г (3)392, ЧДА, ГОСТ 3757-75 1,50 г (3)362, ЧДА ТУ 6-09-4081-84 добавляем 40 г сахарозы (ТУ 9197-114-54904577-04) 8,4 г (2)64 50 мл дистиллированной воды. Размешиваем до полного растворения сухой массы. Полученный золь ставим в шкаф с температурой 150 С на 15-30 мин. В сушильном шкафу под воздействием температуры проходит бурная химическая реакция и образуется мелкодисперсный порошок коричневого цвета. Полученный порошок ставим в печь на 1000 С и выдерживаем при такой температуре 60 мин. Далее печь остывает до заданной температуры 200 С и получаем наноструктурированный порошок иттрий-алюминиевого граната, легированного церием, желтого цвета,размером частиц 40-50 нм, примерной насыпной плотностью 12 г/л. Микрофотография наноструктурированного порошка иттрий-алюминиевого граната,легированного церием,полученного в соответствии с методикой по примеру 5, приведена на фигуре. 6 14779 1 2011.08.30 Характеристики наноструктурированного порошка иттрий-алюминиевого граната, легированного церием приведены в табл. 2. Таблица 2 Пример сорбит глюкоза фруктоза сахароза сахароза Таким образом, заявленный способ получения наноструктурированного порошка иттрийалюминиевого граната, легированного церием позволяет упростить его производство,уменьшить длительность процесса синтеза, снизить температуру этапа формирования прекурсора (предшественника граната), получить при этом наноразмерные частицы граната с повышенной диспергируемостью (уменьшением слипаемости), низкой себестоимостью и заданными характеристиками при одновременном повышении экологической безопасности процесса. Источники информации 1.5114702, 1992. 2.6482387, 2002. 3.5698483, 2002. 4.. , - ,. .// . . . - . 14. - . 8. - 1999. 5.,-,-.//. - . 4. - . 3. - 2003. - . 145-150. 6.7022262, 2006. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: C30B 29/28, C01F 17/00, C01F 7/02

Метки: легированного, иттрий-алюминиевого, порошка, церием, граната, получения, наноструктурированного, способ

Код ссылки

<a href="https://by.patents.su/7-14779-sposob-polucheniya-nanostrukturirovannogo-poroshka-ittrijj-alyuminievogo-granata-legirovannogo-ceriem.html" rel="bookmark" title="База патентов Беларуси">Способ получения наноструктурированного порошка иттрий-алюминиевого граната, легированного церием</a>

Предыдущий патент: Способ повышения репродуктивных качеств производителей осетровых рыб

Следующий патент: Способ пластики пищевода

Случайный патент: Система рефлекторов с основанием и параболической флуоресцентной осветительной арматурой