Способ изготовления лонжерона для автомобиля

Номер патента: 8808

Опубликовано: 30.12.2006

Авторы: Клушин Валерий Александрович, Рудович Александр Олегович

Текст

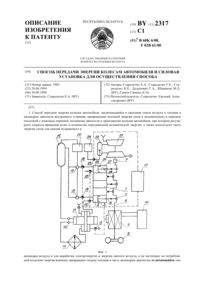

2. Способ по п. 1, отличающийся тем, что при перемещении развертки лонжерона зону перед локализованным очагом деформации подгибки полок лонжерона подвергают предварительному нагреву до температуры теплой деформации, после чего осуществляют обкатку развертки лонжерона по переходам системой роликовых калибров.3. Способ по п. 1, отличающийся тем, что при перемещении развертки лонжерона зону подгибки полок лонжерона подвергают нагреву до температуры выше Ас 3 на 30-60 С,после чего осуществляют обкатку развертки лонжерона по переходам системой роликовых калибров в режиме теплой деформации и производят закалку зоны подгибки путем ее интенсивного охлаждения требуемым хладагентом.4. Способ по любому из пп. 1-3, отличающийся тем, что при подгибке полок лонжерона на заданный угол осуществляют их калибрование путем поочередной обкатки в калибрах с горизонтальной и вертикальной осями вращения роликов.5. Способ по любому из пп. 1-4, отличающийся тем, что раскрой развертки лонжерона совмещают с формированием в ней отверстий путем воздействия на листовую заготовку высокоэнергетического излучения, преимущественно лазерного.Изобретение относится к металлопродукции гнутых профилей и может быть использовано при производстве сложнопрофильных П-образных изделий большой длины из листовой заготовки, преимущественно лонжеронов для автомобилей.Известен способ производства гнутых штучных профилей из полос, полученных путем раскроя листовой заготовки, профилированием на профилегибочных станках. Изготовление гнутых профилей, в том числе П-образного профиля, осуществляют путем воздействия на полосу (развертку) ряда вращающихся пар рабочих валков. Профилируемая полоса последовательно перемещается через области деформаций, постепенно приобретая заданную калибровкой форму, при этом получение профиля с необходимой формой сечения обеспечивается путем постепенной подгибки частей исходной развертки 1.Известный способ позволяет получать с достаточно высокой размерной точностью только прямолинейные П-образные изделия большой длины, в т.ч. и короткие лонжероны с прямолинейным продольным профилем основания и одинаковой шириной основания по длине.Однако известным способом невозможно изготовление лонжеронов для автомобиля,которые имеют П-образный профиль поперечного сечения с различной шириной основания по длине и продольный фасонный профиль основания.В качестве прототипа принят способ изготовления П-образных изделий, включающий раскрой развертки лонжерона из листовой заготовки, формирование отверстий на штампах совмещенного действия и последующее формообразование продольного фасонного профиля и поперечного П-образного профиля в штампе гибки 2.Известный способ позволяет осуществлять формообразование продольного фасонного профиля и поперечного П-образного профиля, но характеризуется низкой производительностью при высокой мощности и уникальности используемого оборудования.Например, на Кузнечном заводе тяжелых штамповок ПО БелавтоМАЗ для раскроя развертки лонжерона, пробивки отверстий и последующей гибки используется уникальный по размерам и конструкции четырехкривошипный пресс К 4548 усилием 63000 кН с выдвижным столом длиной 10 м. Постоянные переналадки пресса с операции раскроя на операцию гибки (формообразования) снижают производительность и увеличивают себестоимость изготовления лонжерона. Кроме того, при гибке развертки лонжерона в штампе контакт между рабочим инструментом и заготовкой происходит по всей ее длине, что требует для длинномерных изделий значительных усилий формообразования. При этом точность и качество формообразования невысокие из-за больших размеров технологической оснастки (длина штампов достигает 10 м), а также неизбежности образования различного рода дефектов (разрывы, складкообразование и т.д.).В основу Изобретения положена задача повышения качества, производительности и расширения технологических возможностей изготовления лонжеронов для автомобилей.Поставленная задача достигается тем, что в способе изготовления лонжерона для автомобиля, включающем раскрой развертки лонжерона из листовой заготовки, формирование отверстий, формообразование продольного фасонного профиля и поперечного П-образного профиля, согласно изобретению, формообразование продольного фасонного профиля и поперечного П-образного профиля осуществляют последовательным непрерывным профилированием, включающим жесткую фиксацию развертки лонжерона на столеоправке с одновременным продольным профилированием развертки лонжерона в плоскости ее наименьшей жесткости и последующую обкатку развертки лонжерона по переходам системой роликовых калибров с возможностью копирования ими профиля столаоправки, выполненного с возможностью возвратно-поступательного перемещения через систему роликовых калибров, при этом в процессе обкатки осуществляют по переходам увеличение угла подгибки полок лонжерона.В способе при перемещении развертки лонжерона зону перед локализованным очагом деформации подгибки полок лонжерона подвергают предварительному нагреву до температурь 1 теплой деформации, после чего осуществляют обкатку развертки лонжерона по переходам системой роликовых калибров.В способе при перемещении развертки лонжерона зону подгибки полок лонжерона подвергают нагреву до температуры выше Ас 3 на 30-60 С, после чего осуществляют обкатку развертки лонжерона по переходам системой роликовых калибров в режиме теплой деформации и производят закалку зоны подгибки путем ее интенсивного охлаждения требуемым хладагентом.В способе при подгибке полок лонжерона на заданный угол осуществляют их калибрование путем поочередной обкатки в калибрах с горизонтальной и вертикальной осями вращения роликов.В способе раскрой развертки лонжерона совмещают с формированием в ней отверстий путем воздействия на листовую заготовку высокоэнергетического излучения, преимущественно лазерного.Отличительные признаки и технический результат находятся между собой в причинно-следственной связи, т.е. совокупность новых признаков с неочевидностью позволяет улучшать качество изделия за счет повышения размерной точности, чистоты поверхности и создания наклепанного слоя в локализованных очагах деформации подгиба полок, что свидетельствует о соответствии способа критерию изобретательский уровень.Для лучшего понимания изобретения его поясняют чертежом, гдефиг. 1 - схема технологической линии изготовления лонжеронафиг. 2 - схема формообразования продольного профиля развертки лонжерона в плоскости наименьшей жесткостиСпособ поясняется на примере работы линии для осуществления способа изготовления лонжерона по фиг. 1. Линия содержит установку для раскроя развертки 1 лонжерона из листовой заготовки 2 и машину последовательного непрерывного профилирования.Машина профилирования лонжерона (фиг. 1-4) содержит стол-оправку 3, повторяющий внутренний профиль лонжерона, на котором фиксируют положения развертки 1 лонжерона относительно стола-оправки 3. Формообразующая плита 4 в продольном направлении повторяет продольный наружный профиль лонжерона в плоскости В наименьшей жесткости его развертки 1, т.е. при этом усилие гибки прикладывают по нормали к плоскости,характеризуемой большей величиной ширины к толщине развертки. Формообразующая плита 4 имеет ширину, равную или меньшую (11 - 2 К), где 11 - высота профиля лонжерона,К - радиус наружного закругления профиля (фиг. 4).Таким образом, стол-оправка 3, повторяющая внутренний профиль лонжерона, И плита 4, повторяющая продольный наружный профиль лонжерона, образуют штамповочный блок 5 для продольного профилирования развертки 1 лонжерона в плоскости В наименьшей жесткости (фиг. 2, 3). Продольное профилирование развертки 1 лонжерона в плоскости В наименьшей жесткости и жесткая фиксация упругопластического состояния развертки для последующей обкатки по переходам осуществляют силовым воздействием плитой 4 до заполнения материалом развертки гравюры штамповочного блока 5 в пределах ее (развертки) упругопластической деформации.После продольного профилирования развертки 1 в штамповочном блоке 5 между столом-оправкой 3 и плитой 4, развертка 1 лонжерона принимает установочное положение для последующей обкатки с продольной ориентацией по фиг. 2 и с поперечной ориентацией по фиг. 3.Штамповочный блок 5 установлен с возможностью возвратно-поступательного перемещения в направляющих станины 6 через клетьевой блок 7 продольного фасонного и поперечного П-образного профилирования развертки лонжерона.Клетьевой блок 7 включает профилировочные клети 8, 9, п-1, п, соответственно числу переходов формообразования лонжерона. Каждая клеть (фиг. 1, 2) включает пару приводных, симметрично установленных относительно продольной оси машины профилирования, обкатных роликов 10-11, 12-13, 28-29 (п-1 клети), 30-31 (п клети), образующих со столом-оправкой 3, калибры переходов.Обкатные ролики каждой профилировочной клети 10-11, 12-13, 28-29 (п-1 клети),30-31 (п клети) снабжены следящими устройствами 32, 33, 34, 35 для возможности копирования профиля стола-оправки 3 при его продольном перемещении. Обкатные ролики 10-11, 12-13, , 28-29 (п-1 клети), 30-31 (п клети) каждого последующего перехода имеют калибровку роликов, обеспечивающую увеличение угла подгибки полок лонжерона по принятому режиму профилирования.Например, в соответствии с рекомендациями 1 может быть принят режим профилирования, обеспечивающий подгибку полок по переходам 0-8-18-30-44-58-70-8088-90, либо другой режим профилирования, обеспечивающий для заданного профиля требуемую точность и качество формообразования.Изготовление лонжерона для автомобиля осуществляют по технологической схеме(фиг. 1), включающей раскрой развертки 1 лонжерона из листовой заготовки 2, формирование отверстий путем воздействия на листовую заготовку высокоэнергетического излучения, преимущественно лазерного, формообразование продольного фасонного профиля и поперечного П-образного профиля.Формообразование продольного фасонного профиля и поперечного П-образного профиля осуществляют последовательным непрерывным профилированием, включающим жесткую фиксацию развертки 1 лонжерона на столе-оправке 3 формообразующей плитой 4 с одновременным продольным профилированием развертки лонжерона в плоскости В ее наименьшей жесткости и последующую обкатку развертки лонжерона по переходам системой роликовых калибров, образованных обкатными роликами 10-11, 12-13, 28-29(п-1 клеть), 30-31 (п клеть) и столом-оправкой 3, с возможностью копирования обкатными роликами профиля стола-оправки 3, выполненного с возможностью возвратно-поступательного перемещения через систему роликовых калибров, размещенных в клетьевом блоке 7. В процессе обкатки осуществляют по переходам увеличение угла ос подгибки полок лонжерона.В способе при перемещении развертки 1 лонжерона зону перед локализованным очагом деформации подгибки полок лонжерона подвергают предварительному нагреву горелками 36, 37 до температуры теплой деформации, после чего осуществляют обкатку развертки 1 лонжерона по переходам системой роликовых калибров.В способе при перемещении развертки 1 лонжерона зону подгибки полок лонжерона подвергают нагреву горелками 36, 37 до температуры выше Ас 3 на 30-60 С, после чего осуществляют обкатку развертки 1 лонжерона по переходам системой роликовых калибров в режиме теплой деформации и производят закалку зоны подгибки путем ее интенсивного охлаждения системой форсунок 38, 39 требуемым хладагентом, например, вода,воздух, водо-воздушная смесь и др.В способе при подгибке полок лонжерона на заданный угол ос осуществляют их калибрование путем поочередной обкатки в калибрах, образованных обкатными роликами 10-11,12-13, 28-29 (п-1 клеть), 30-31 (п клеть) и столом-оправкой 3, в т.ч. с вертикальными осями вращения роликов 28-29 и с горизонтальными осями вращения 30-31.Раскрой развертки 1 лонжерона 40 совмещают с формированием в ней отверстий 41 путем воздействия на листовую заготовку 2 высокоэнергегического излучения, преимущественно лазерного на установке 42 раскроя развертки 1.Момент окончательного формообразования лонжерона 40 характеризует фиг. 4, из которой с очевидностью следует, что готовый лонжерон 40 зафиксирован с шириной 11 требуемого квалитета точности в штамповочном блоке 5 между столом-оправкой 3 и плитой 4.После завершения обкатки развертки снимают силовое воздействие плиты 4, извлекают окончательно изготовленный лонжерон 40 со стола-оправки 3 и передают его на склад 43 готовой продукции.Проводили моделирование процесса изготовления лонжерона автомобиля МАЗ по изобретению на образцах с масштабом моделирования (М 1 16) и с соблюдением условия подобия процессов пластической деформации.Как следует из сопоставительного анализа известного и заявленного способов, изготовление лонжерона автомобиля по новой технологии повышает качество изделия за счет повышения размерной точности, чистоты поверхности и создания наклепанного слоя в локализованных очагах деформации подгиба полок, что способствует повышению эксплуатационных свойств.Лонжерон автомобиля МАЗ, полученный по известному способу, имеет размерную точность соответствующую 16-17 квалитетам. Модель лонжерона автомобиля МАЗ, полученная по заявленному способу, идеально повторяла профиль и размеры стола-оправки,что позволяет прогнозировать высокую размерную точность по профилю до 8 квалитета точности и по длине в пределах 10-12 квалитетов точности.Шероховатость поверхности лонжерона, полученного по известному способу, осталась на уровне шероховатости исходной развертки. Чистота наружных поверхностей полок лонжерона, полученного по заявляемому способу, уменьшилась на два класса.На моделях лонжерона полученных по настоящему изобретению отсутствуют какиелибо дефекты поверхностного слоя, характерные для известного способа (разрывы, складкообразование и т.д.). Последовательное непрерывное профилирование развертки из листовой заготовки с покрытием обкаткой по переходам позволило получить на модели лонжерона продольный фасонный профиль и П-образный профиль поперечного сечения без единой царапины.Производительность процесса изготовления лонжерона автомобиля по настоящему изобретению в сравнении с известным способом увеличивается в 1,5-2 раза за счет исключения целого ряда промежуточных вспомогательных операций, связанных с переналадкой формообразующего оборудования, транспортированием и межоперационным складированием развертки.Способ позволяет осуществлять, при перемещении развертки лонжерона, предварительный нагрев зоны перед локализованным очагом деформации подгибки полок лонжерона до температуры теплой (неполной горячей) деформации, что расширяет технологические возможности изготовления за счет сокращения количества переходов обкатки и возможности профилирования изделий из материалов с пониженной пластичностью и из труднодеформируемых в холодном состоянии материалов.

МПК / Метки

Метки: автомобиля, способ, лонжерона, изготовления

Код ссылки

<a href="https://by.patents.su/6-8808-sposob-izgotovleniya-lonzherona-dlya-avtomobilya.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления лонжерона для автомобиля</a>

Предыдущий патент: Складной велосипед

Следующий патент: Способ электронейромиографической диагностики патологии лучевого нерва на уровне плеча

Случайный патент: Устройство генерации единичных фотонов