Способ упрочнения алмазного инструмента на металлической связке

Номер патента: 12985

Опубликовано: 30.04.2010

Авторы: Прокопович Николай Николаевич, Жорник Виктор Иванович, Шматов Александр Анатольевич, Полуян Александр Иванович, Смиловенко Ольга Олеговна

Текст

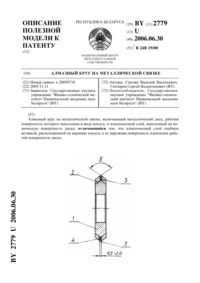

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ УПРОЧНЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА НА МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ(71) Заявитель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(72) Авторы Смиловенко Ольга Олеговна Полуян Александр Иванович Жорник Виктор Иванович Прокопович Николай Николаевич Шматов Александр Анатольевич(73) Патентообладатель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(56)10783 1, 2007. СМИЛОВЕНКО О.О. и др. // Вестник Полоцкого государственного университета. Прикладные науки. - 2005.12. - С. 102-106.2023027 1, 1994.2066705 1, 1996.1366378 1, 1988.(57) Способ упрочнения алмазного инструмента на металлической связке, при котором подготавливают поверхность инструмента, обрабатывают его при температуре кипения в водном рабочем растворе, содержащем тиомочевину, оксиды титана и молибдена и порошок ультрадисперсного алмаза, и осуществляют нагрев инструмента, отличающийся тем,что в процессе эксплуатации упрочнение инструмента многократно повторяют при увеличении момента резания не менее чем на 15 от номинального и износе алмазного слоя до значения интегрального показателя 0,08, определяемого из выражения/ ,где- площадь износа одного алмазного зерна, - площадь алмазного слоя, на которой ведут оценку состояния алмазного слоя,путем обработки в указанном рабочем растворе и последующего нагрева, при этом время обработки и время нагрева, составляющее соответственно 40-50 минут и 50-60 минут, при каждом последующем упрочнении монотонно уменьшают на 10-20 . Предлагаемое изобретение относится к химической поверхностной обработке металлических материалов и может быть использовано для упрочнения режущего алмазного инструмента на металлической связке. Имеется способ повышения стойкости инструмента поверхностной обработкой (а.с.1785280, МПК 21 9/22, опубл. 25.04.90), отличающийся тем, что включает обезжиривание поверхности, предварительный многократный нагрев инструмента и обработку путем погружения в раствор, содержащий 20-100 г/л оксида вольфрама. Недостатками этого способа являются многоступенчатость, высокие затраты на многократный нагрев инструмента, а также слабая адгезия антифрикционной пленки к основному металлу. 12985 1 2010.04.30 Наиболее близким к предлагаемому является способ упрочнения алмазного инструмента на металлической связке (патент РБ 10783), при котором подготавливают поверхность инструмента, обрабатывают его при температуре кипения в рабочем растворе,содержащем тиомочевину, оксиды титана и молибдена и порошок ультрадисперсного алмаза, предварительно обработанный ультразвуком, и осуществляют нагрев упрочняемого инструмента. Следует отметить, что после такого однократного упрочнения при работе инструмента происходит постепенное истирание антифрикционной пленки и условия резания становятся достаточно тяжелыми. Таким образом, упомянутым способом упрочнения стойкость инструмента повышается недостаточно. Такую обработку инструмента можно назвать предварительной или предэксплуатационной. Анализ основных изменений структуры и свойств поверхностного слоя, происходящих в период эксплуатации инструмента, показал, что критические изменения структурно-напряженного состояния предшествуют началу катастрофического износа. Таким образом, возникает задача устранения подобных изменений еще до начала ускоренного износа. Задачей настоящего изобретения является повышение стойкости алмазного инструмента путем увеличения сил алмазоудержания и повышения антифрикционных свойств связки. Поставленная задача решается в способе упрочнения алмазного инструмента на металлической связке, при котором подготавливают поверхность инструмента, обрабатывают его при температуре кипения в водном рабочем растворе, содержащем тиомочевину,оксиды титана и молибдена и порошок ультрадисперсного алмаза, и осуществляют нагрев инструмента, отличающийся тем, что в процессе эксплуатации инструмент повторно упрочняют при увеличении момента резания не менее чем на 15 от номинального и износе алмазного слоя до значения интегрального показателя 0,08, определяемого из выражения/,где- площадь износа одного алмазного зерна, - площадь алмазного слоя, на которой ведут оценку состояния алмазного слоя, путем его обработки в рабочем растворе в течение 40-50 минут и нагрева в течение 50-60 минут,причем время обработки инструмента в растворе и время его нагрева при каждом последующем упрочнении монотонно уменьшают на 10-20 . В результате низкотемпературной поверхностной обработкив водном растворе металло- и неметаллосодержащих компонентов и последующего нагрева на воздухе на поверхности инструмента образуется пленка толщиной 4-5 мкм, обладающая антифрикционными свойствами. Образовавшаяся пленка снижает трение между связкой алмазного инструмента, обрабатываемой деталью и стружкой, что ведет к снижению момента резания и повышению износостойкости инструмента в целом. Частичная диффузия металлосодержащих компонентов в поверхность связки и термическая обработка способствуют перераспределению напряжений в алмазном слое, возникающих при изготовлении инструмента. Возникающие в связке напряжения сжатия повышают силы алмазоудержания, а снижение напряжений в алмазных зернах уменьшает вероятность их разрушения в процессе работы инструмента. Создание напряжений сжатия в связке упрочненного алмазного инструмента является положительным фактором для любого алмазного инструмента,работающего периферией алмазного слоя, так как компенсирует напряжения растяжения,возникающие в связке при его эксплуатации. Упрочнение инструмента в процессе эксплуатации приводит к снижению остаточных напряжений в металлической связке и восстановлению антифрикционных характеристик поверхностного слоя. Таким образом, введение операции упрочнения может рассматри 2 12985 1 2010.04.30 ваться как средство воздействия на структуру и свойства поверхностного слоя, ответственного за износостойкость инструмента. Упрочнение производится периодически в течение всего срока работы инструмента. Важно точно установить момент времени, когда наступает износ пленочного покрытия,но состояние алмазного слоя является удовлетворительным и годным к продолжению работы. Процесс упрочнения алмазного инструмента позволяет создать на поверхности связки модифицированный слой. Благодаря тому что разрушение микроконтактов при трении модифицированных поверхностей происходит легко, не получая распространения и не переходя в задир, достигается снижение интенсивности износа. Сравнительно малая прочность сцепления антифрикционной пленки со связкой предотвращает более значительный износ прилегающей поверхности. Свойства локализации микрозадиров и предотвращения их распространения на прилегающие участки определяют и повышение износостойкости модифицированных поверхностей в условиях установившегося режима трения, когда коэффициент трения меньше критического. Таким образом, снижается коэффициент трения между связкой и обрабатываемым материалом, следовательно, снижается крутящий момент (при обработке цилиндрическим или дисковым инструментом). Так как пленочное упрочняющее покрытие обладает антифрикционными свойствами, то при его истирании и затуплении части алмазных зерен момент резания будет изменяться в сторону увеличения. Эффект изменения величины момента резания при истирании антифрикционного покрытия предложено использовать для определения готовности алмазного инструмента к межэксплуатационной обработке. Для более точного определения работоспособности алмазного инструмента, израсходовавшего часть ресурса, предложен интегральный показатель режущей способности алмазного слоя. Он определяется как суммарная площадь затупления всех алмазных зерен на ограниченнойчасти поверхности алмазного слоя и рассчитывается по формуле/,где- площадь износа каждого зерна, имеющего плоскую площадку затупления. Число зерен 1, 2 . Если 0,08, повторное упрочнение становится экономически невыгодным и инструмент продолжают эксплуатировать в прежнем состоянии до полной выработки ресурса. При определении количества зерен, приходящихся на единицу поверхности, форма алмазных порошков была принята близкой к форме шара. Если содержание зерен различных фракций задать в процентных отношениях по количествам зерен, то/100. Здесь- содержание фракций, , по ГОСТ 2906-80- общее количество алмазных зерен. Приняв, что размер алмазного зерна (диаметр) 2, объем зерна -той фракцииопределяется 4 / 33 , будем считать, что фракционный состав пронумерован в порядке возрастания размеров зерен. Тогда, если толщина срезаемого слоя удовлетворяет соотношению 0- 22, то срезаны будут зерна первой, самой крупной фракции. Площадь сечения единичного зерна определяем по формуле 12)(21 - 2), а общую площадь сечения - из выражения 1(21 - 2). При дальнейшем увеличении толщины срезаемого слоя при условии- 2223 срезаны будут также зерна второй фракции. Площадь сечения единичного зерна второй фракции 2( -22)(Н - ). С учетом этого суммарная площадь сечения алмазного слоя 1 ( )1(22 -)( - ). По значению индукции можно показать, что для 2- 21,1, 2, 3 -1, площадь сечения алмазных зерен определится по формуле(Н - ) (2 -). Расчеты проводились для фракционного состава, принятого в соответствии с ГОСТ 9206-80, состоящего из трех фракций крупной, основной и мелкой. Таким образом,3. Расчеты осуществлялись для зернистости 14/10 160/125. В 3 12985 1 2010.04.30 качестве условной единицы площади была принята площадка 1000 мм 2. Удельная масса алмазов принята равной 3,48-104 Н/м 3. Размеры суммарных площадей изношенных зерен при износе алмазного зерна до 1/2 высоты приведены в табл. 1. Таблица 1 Зернистость Наибольший суммарный размер Суммарный размер площадок площадок износа, мм 2 износа перед упрочнением, мм 2 14/10 112,11 13,70 28/20 110,79 21,52 40/28 110,17 26,17 60/40 108,02 34,75 100/80 107,65 43,26 125/100 105,34 51,08 160/125 102,23 54,95 Таким образом, подтверждено значение , которое составляет от 0,01 до 0,08 для всех зернистостей, и инструмент подлежит межэксплуатационной обработке. Пример осуществления способа Для проведения сравнительных испытаний были подготовлены две партии алмазных шлифовальных головок диаметром 8,0 мм (зернистость алмазного порошка 125/100), изготовленных методом гальваностегии. Из алмазографитовой шихты готовили суспензию на основе дистиллированной воды, затем ее обрабатывали ультразвуком путем погружения стержневого излучателя в суспензию. Режимы ультразвуковой обработки сила тока 0,3 А частота - 44,0 КГц продолжительность - 7 мин. Для приготовления водного раствора рабочей ванны для упрочнения инструмента использовались растворы оксидов молибдена и титана, водная суспензия алмазографитовой шихты УДАГ-СП, предварительно обработанная ультразвуком на ультразвуковой лабораторной установке УЗДН - 1 У 4.2. Рабочий раствор готовили путем смешивания компонентов в воде с добавлением тиомочевины в качестве поверхностно-активного вещества. Партию алмазных шлифовальных головок, предназначенную для упрочнения, обезжиривали в спирте и сушили на воздухе. Затем головки закрепили в специальном приспособлении и погрузили в рабочий раствор при температуре 90-96 С, и выдерживали 45 минут при данной температуре (первое упрочнение). Концентрации металлосодержащих компонентов в рабочем растворе составляли 50 г/л оксида титана и 15 г/л оксида молибдена. Затем головки промыли в горячей и холодной воде и поместили в сушильный шкаф, где выдерживали при температуре 130 С в течение 60 минут. На металлической связке упрочненного алмазного инструмента практически вся поверхность связки между алмазными зернами покрыта пленкой. Имеется наползание упрочняющей пленки на алмазные зерна на граничных участках алмаз-связка. Шлифовальные головки испытывали на удельную стойкость при обработке твердого сплава в соответствии с методикой, регламентируемой ГОСТ 17122-85. В результате проведенных экспериментальных исследований установлено, что у алмазной шлифовальной головки, упрочненной предлагаемым методом и отработавшей 120 минут на обработке твердого сплава 15, на никелевой связке и на самих алмазных зернах сохранились только небольшие участки упрочняющей пленки, также имеются изношенные (с различной формой износа) алмазные зерна, хотя инструмент остался работоспособным, износа связки не наблюдается и режущих кромок еще достаточно для работы. Практически не наблюдается вырывов алмазных зерен, отмечены как наличие пленки на металлической связке, так и остаточные налипания на кристаллах алмазов, которые не участвовали в процессе резания (кромка зерна ниже других и не достигала поверхности обрабатываемого образца твердого сплава). Выявлено также определенное число затупившихся алмазных зерен с плоской площадкой износа. Целесообразно проводить повторное межэксплуата 4 12985 1 2010.04.30 ционное упрочнение алмазного инструмента при наличии в алмазном слое достаточного количества зерен с работоспособными режущими кромками. Момент резания при шлифовании алмазными головками измеряли при помощи тензометрической балки, которую деформирует флажок, жестко закрепленный на корпусе, в котором находится образец твердого сплава. Следует отметить, что условно весь процесс шлифования можно разделить на три зоны. В первой момент резания составляет 0,54,0 Нм, и его увеличение происходит плавно. Во второй угол наклона кривой по отношению к оси абсцисс увеличивается. Это объясняется интенсификацией процесса затупления зерен и истиранием антифрикционного покрытия, осажденного на связке инструмента в процессе упрочнения. Затем, в третьей зоне, момент резания изменяется мало, однако ухудшается качество обработанной поверхности. Таким образом, межэксплуатационное упрочнение инструмента с наибольшей эффективностью может быть проведено во второй зоне. Эта рекомендация справедлива и для шлифовальных головок других диаметров, изготовленных с применением порошков других марок и зернистости. Выявлена общая тенденция к увеличению момента резания приблизительно на 15-20 от номинала. Состояние алмазного слоя периодически, при повышении момента резания на 1520 , контролировали визуальным методом с использованием лабораторного микроскопа марки МПС-10. Установлено, что при такой наработке количество неработоспосбных алмазных зерен не превышает 10-15 . Для шлифовальной головки диаметром 8 мм с зернистостью 125/100, если значениесоставляет от 0,01 до 0,08, инструмент подлежит межэксплуатационной обработке. Упрочнение повторяли при увеличении момента резания на 17 , площадка износа алмазных зерен 17,86 мм 2, выдержка в рабочем растворе 35 минут, выдержка в сушильном шкафу 45 минут на 19 , площадка износа алмазных зерен 53,97 мм 2, выдержка в рабочем растворе 25 минут, выдержка в сушильном шкафу 30 минут на 15 , площадка износа алмазных зерен 77,12 мм 2, выдержка в рабочем растворе 25 минут, выдержка в сушильном шкафу 30 минут на 20 , площадка износа алмазных зерен 98,41 мм 2, головка не подлежит упрочнению (0,08). Удельный расход алмаза на упрочненных и чистых шлифовальных головках определяли взвешиванием, относительную стойкость - расчетом. Результаты лабораторных испытаний головок алмазных шлифовальных, упрочненных предлагаемым способом и известным, приведены в табл. 2. Представленные в таблице данные позволяют сделать вывод о том, что в результате использования предложенного способа упрочнения инструмента повышаются антифрикционные свойства поверхностного слоя и силы алмазоудержания, что позволяет увеличить стойкость инструмента в 1,2-1,4 раза. 12985 1 2010.04.30 Таблица 2 Результаты испытаний головок шлифовальных Температура Количество Удельный Относитель Активная среда для обподогрева иннагревов и расход ал- ная стойкость опыта работки струмента, С погружений маза, мг/см 3 инструмента Известный (прототип) 1 130 Рабочий раствор 1 4,0 100 нагрев в су 50 г/л оксида титана,шильном шка- 15 г/л оксида молибдефу, после на, 7 г/л тиомечевины,обработки в ра- 0,03 г/л алмазографитобочем растворе вой шихты Предлагаемый 2 130 Рабочий раствор 4 3,45 114 нагрев в су 50 г/л оксида титана,3 3,07 123 шильном шка- 15 г/л оксида молибде 4 3,13 121 фу, после на, 7 г/л тиомечевины,обработки в ра- 0,03 г/л алмазографитобочем растворе вой шихты Применение многократной периодической обработки методомв течение срока эксплуатации алмазного инструмента позволяет повысить его ресурс на 20-80 . Источники информации 1.1785280 1, 1990. 2.10783 1, 2007. 3. Бельский С, Тофпенец Р.Л. Структурные факторы эксплуатационной стойкости режущего инструмента / Под ред. С.А. Астапчика. - Мн. Наука и техника, 1984. - 128 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C23C 22/05, B24D 18/00, B24D 3/34

Метки: металлической, алмазного, связке, способ, упрочнения, инструмента

Код ссылки

<a href="https://by.patents.su/6-12985-sposob-uprochneniya-almaznogo-instrumenta-na-metallicheskojj-svyazke.html" rel="bookmark" title="База патентов Беларуси">Способ упрочнения алмазного инструмента на металлической связке</a>

Предыдущий патент: Состав для защиты корневой системы сеянцев хвойных пород

Следующий патент: Способ купирования боли, вызванной локальным воспалением, у лабораторного животного

Случайный патент: Защитная крышка для бутылки