Способ получения антикоррозионного покрытия на углеродистой стали методом микроплазменного анодирования

Номер патента: 12698

Опубликовано: 30.12.2009

Авторы: Щукин Георгий Лукич, Беланович Анатолий Леонидович, Карпушенков Сергей Александрович, Кулак Анатолий Иосифович

Текст

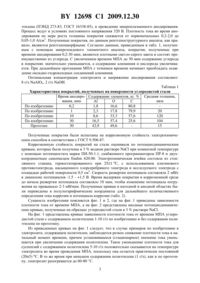

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА УГЛЕРОДИСТОЙ СТАЛИ МЕТОДОМ МИКРОПЛАЗМЕННОГО АНОДИРОВАНИЯ(71) Заявитель Белорусский государственный университет(72) Авторы Карпушенков Сергей Александрович Кулак Анатолий Иосифович Щукин Георгий Лукич Беланович Анатолий Леонидович(73) Патентообладатель Белорусский государственный университет(57) Способ получения антикоррозионного покрытия на углеродистой стали методом микроплазменного анодирования, включающий обработку в водном электролите, содержащем алюминат натрия и гидроксид натрия, при напряжении формирования покрытия 320 В, отличающийся тем, что используют электролит, дополнительно содержащий дисперсию порошка полиэтилена при следующем соотношении компонентов, г/л алюминат натрия 4-12 гидроксид натрия 0,5-5,0 порошок полиэтилена 4-10 вода остальное,а обработку проводят при плотности тока 0,05-2,00 А/см 2 в течение 1-10 мин. 12698 1 2009.12.30 Изобретение относится к электрохимической обработке углеродистой стали и получению на ее поверхности антикоррозионного покрытия и может найти применение в качестве подслоя под лакокрасочные покрытия для защиты изделий от коррозии. Одним из известных направлений в технологии нанесения защитных покрытий на металлы является микроплазменное анодирование (МПА). Особенность этого метода заключается в использовании высоких анодных напряжений, при которых на поверхности металла возникают микроплазменные разряды. Температура в этих разрядах достигает 2000-10000 С 1, что позволяет получить оксидные покрытия с уникальными физикохимическими свойствами, в том числе и из-за оплавления оксидов. Известные способы нанесения коррозионно-стойких защитных покрытий методом микроплазменного анодирования 2-4 применяются для защиты легких металлов типа алюминия, титана, магния и их сплавов. Возможность получения МПА-покрытий на этих металлах напрямую связана с их вентильными свойствами, заключающимися в образовании оксидного барьерного слоя. Известны также отдельные примеры получения МПА-покрытий на металлах, не обладающих вентильными свойствами, в частности на железе 5-8. Наиболее близким к предлагаемому изобретению является микроплазменное анодирование в вольтстатических условиях углеродистой стали в растворе алюмината натрия, содержащем 8,2 г/л 2 и 2 г/л 8, при 320 В и плотности тока 2,5-0,5 А/см 2 в течение 1-30 мин образуются твердые пористые покрытия толщиной до 15 мкм. Однако из-за высокой сквозной пористости они имеют низкую коррозионную стойкость. Кроме того, из-за высокой начальной плотности тока происходит разогрев электролита, что увеличивает расход электрической энергии. Задачей изобретения является создание способа, обеспечивающего повышение коррозионной стойкости покрытий на углеродистой стали. Поставленная задача решается тем, что в способе получения антикоррозионного покрытия на углеродистой стали методом микроплазменного анодирования, включающем обработку в водном электролите, содержащем алюминат натрия и гидроксид натрия, при напряжении формирования покрытия 320 В, используют электролит, дополнительно содержащий дисперсию порошка полиэтилена при следующем соотношении компонентов,г/л алюминат натрия 4-12 гидроксид натрия 0,5-5,0 порошок полиэтилена 1-10 вода остальное,а обработку проводят при плотности тока 0,05-2,00 А/см в течение 1-10 мин. Сущность предлагаемого изобретения заключается в том, что методом микроплазменного анодирования в условиях низкотемпературной плазмы на поверхность углеродистой стали в водном растворе алюмината натрия и гидроксида натрия, содержащем дисперсию полиэтилена, наносится покрытие из оксидно-гидроксидной матрицы, модифицированное полиэтиленом. Электролит готовят, растворяя поочередно гидроксид и алюминат натрия при интенсивном перемешивании, затем в раствор вводят порошок полиэтилена. Подготовленное стальное изделие погружают в ванну с электролитом, катодом служит пластина из стали. Изделие и катод подключают к источнику постоянного тока с областью задаваемых напряжений до 400 В. Микроплазменное анодирование изделия проводят при постоянном напряжении 320 В. Продолжительность анодирования составляет 0,2-30 мин. Температуру электролита поддерживают в интервале от 15 до 25 С. Способ получения антикоррозионного покрытия на поверхности изделий из углеродистой стали методом микроплазменного анодирования включает погружение изделия в щелочной водный электролит на основе алюмината натрия, содержащий 4-12 г/л 2 12698 1 2009.12.30 этилена (ПЭНД 273-83, ГОСТ 16338-85), и проведение микроплазменного анодирования. Процесс ведут в условиях постоянного напряжения 320 В. Плотность тока во время анодирования по мере роста толщины покрытия снижается от первоначальных 0,2-2,0 до 0,05-1,0 А/см 2. Полученные покрытия, по данным рентгеноструктурного анализа, как правило, являются рентгеноаморфными. Согласно данным, приведенным в табл. 1, полученным с помощью микрозондового элементного анализа, покрытия, полученные при времени анодирования 0,2-30 мин, являются плотными светло-серого цвета и состоят преимущественно из углерода. С увеличением времени МПА до 30 мин содержание углерода в покрытиях значительно уменьшается, а содержание алюминия и кислорода увеличивается. При дальнейшем протекании МПА с течением времени начинает преобладать осаждение оксидно-гидроксидных соединений алюминия. Оптимальная концентрация электролита и напряжение анодирования составляют 8 г/л 2, 2 г/л . Таблица 1 Характеристика покрытий, полученных на поверхности углеродистой стали Время анодиро- Содержание элементов, ат.Средняя толщина,вания, мин мкм А О С По изобретению 0,2 1,8 16,6 80,8 По изобретению 1 2,3 17,8 79,9 20 По изобретению 10 8,6 33,3 57,6 120 По изобретению 30 16,5 57,4 25,6 104 Прототип 30 42,9 49,6 15 Полученные покрытия были испытаны на коррозионную стойкость электрохимическим способом в соответствии с ГОСТ 9.506-87. Коррозионную стойкость покрытий на стали оценивали по потенциодинамическим кривым, которые были получены в 3 водном растворепри комнатной температуре с помощью потенциостата марки ПИ-50-1.1, снабженного программатором ПР-8 и двухкоординатным самописцем 620.00. Электрохимическая ячейка состояла из стеклянного стакана, термостатированного при 251 С, с использованием платинового противоэлектрода, насыщенного хлорсеребряного электрода и исследуемого электрода с площадью рабочей поверхности 0,5 см 2. Скорость развертки потенциала составляла 2 мВ/с в диапазоне потенциалов -1,5 - 1,5 В. Время выдержки покрытия в коррозионной среде до начала развертки потенциала составляло 10 мин, чтобы изменение потенциала погружения не превышало 2-3 мВ/мин. Полученные кривые в катодной и анодной областях были переведены в полулогарифмические координаты для дальнейшего количественного определения тока коррозии и потенциала коррозии (табл. 2). Сущность изобретения поясняется фиг. 1 и 2, где на фиг. 1 приведены зависимости плотности тока от времени МПА, а на фиг. 2 представлены анодные потенциодинамические кривые, полученные на образцах углеродистой стали в 3 растворе . На фиг. 1 представлены кривые зависимости плотности тока от времени МПА углеродистой стали с содержанием полиэтилена 1-10 г/л по изобретению и без содержания полиэтилена по прототипу. Из приведенных кривых на фиг. 1 следует, что в случае примеров по изобретению в электролите, содержащем полиэтилен, наблюдается резкое снижение плотности тока в начальный момент времени, причем установившееся (стационарное) значение тока уменьшается при увеличении содержания полиэтилена. Такое уменьшение плотности тока для суспензий с содержанием полиэтилена 5-10 г/л положительно сказывается на температуре электролита во время проведения МПА, поскольку она остается практически постоянной(205) С. В то же время при меньшем содержании полиэтилена (1 г/л), как и по прототипу, электролит разогревается до 60-80 С. 3 12698 1 2009.12.30 Покрытие указанным методом может быть нанесено на поверхность стали, включая Ст.3, а также чистого железа, чугуна и низколегированных сталей. Таблица 2 Изобретение проиллюстрировано следующими примерами КонценВремя Начальная ПотенКонценКонценТок кортрация анодиро- плотность циал Примеры трация трация розии,полиэтивания,тока,корро 2 2, г/л , г/л мА/дм лена, г/л мин А/см 2 зии, В Пример 1 4,0 2,0 5,0 10 1,0 2,92-0,66 Пример 1. Образец из стали Ст.3 в виде пластины размером 240,1 см анодировали в водном электролите, содержащем 4 г/л 2, 2 г/ли 5 г/л дисперсии полиэтилена (ПЭНД 273-83), при напряжении 320 В в течение 10 мин. Было получено покрытие светло-серого цвета. Начальная плотность тока 1,0 А/см 2. Пример 2. Образец получали аналогично примеру 1, только содержание 2 составило 8 г/л. Начальная плотность тока 0,7 А/см 2. Было получено светло-серое однородное покрытие. Пример 3. Образец получали аналогично примеру 1, только содержание 2 составило 12 г/л. Начальная плотность тока 0,8 А/см 2. Было получено светло-серое покрытие, частично покрытое белыми вкраплениями. Пример 4. Образец получали аналогично примеру 2, только содержаниесоставило 0,5 г/л. Начальная плотность тока 0,6 А/см 2. Было получено светло-серое однородное покрытие с единичными белыми вкраплениями. Пример 5. Образец получали аналогично примеру 2, только содержаниесоставило 5 г/л. Начальная плотность тока 1,5 А/см 2. Было получено светло-серое покрытие с единичными белыми вкраплениями. Пример 6. Образец получали аналогично примеру 2, только содержание дисперсии полиэтилена составило 1 г/л. Начальная плотность тока 2,0 А/см 2. Было получено серое покрытие с белыми вкраплениями на поверхности. 12698 1 2009.12.30 Пример 7. Образец получали аналогично примеру 2, только содержание дисперсии полиэтилена составило 4 г/л. Начальная плотность тока 0,8 А/см 2. Было получено светло-серое однородное покрытие. Пример 8. Образец получали аналогично примеру 2, только содержание дисперсии полиэтилена составило 10 г/л. Начальная плотность тока 0,2 А/см 2. Было получено светло-серое покрытие с беловатыми наростами в виде вкраплений. Пример 9. Образец получали аналогично примеру 2, только время анодирования составило 1 мин. Начальная плотность тока 0,7 А/см 2. Было получено серое покрытие. Пример 10. Образец получали аналогично примеру 2, только время анодирования составило 5 мин. Начальная плотность тока 0,7 А/см 2. Было получено светло-серое однородное покрытие. Пример 11. Образец получали аналогично примеру 2, только время анодирования составило 0,2 мин. Начальная плотность тока 0,7 А/см 2. Было получено едва видимое прозрачное покрытие с белесым оттенком. Пример 12. Образец получали аналогично примеру 2, только время анодирования составило 30 мин. Начальная плотность тока 0,7 А/см 2. Было получено светло-серое покрытие с отчетливо различимыми светло-серыми наростами сфероидальной формы. На фиг. 2 представлены анодные потенциодинамические кривые покрытий, полученных в алюминатном электролите с содержанием дисперсии полиэтилена 1-10 г/л по изобретению и без содержания дисперсии полиэтилена по прототипу. Из приведенных кривых на фиг. 2 следует, что покрытия, полученные по изобретению на поверхности стали с низкой концентрацией дисперсии полиэтилена 1 г/л (кривая 6), по коррозионной стойкости сравнимы с прототипом (кривая прот.). С увеличением концентрации дисперсии полиэтилена от 4 до 5 г/л коррозионная устойчивость полученных покрытий по изобретению (кривые 7 и 2) резко возрастает, затем, при содержании полиэтилена 10 г/л (кривая 8), коррозионная стойкость даже незначительно снижается. Следовательно, использование растворов МПА с содержанием дисперсии полиэтилена более 5 г/л не рационально. Увеличение времени анодирования до 30 мин приводит, а также его уменьшение до 0,2 мин отрицательно сказывается на коррозионной стойкости покрытий даже в отношении прототипа (кривые 11 и 12). Все данные, визуально наблюдаемые в виде анодных кривых на фиг. 2., подтверждаются количественными значениями тока коррозии, представленными в табл. 2. Таким образом, предлагаемый способ получения антикоррозионного покрытия на углеродистой стали методом микроплазменного анодирования позволяет значительно повысить его коррозионную стойкость, уменьшить время анодирования и, следовательно,приводит к снижению энергозатрат на проведение процесса. Источники информации 1. Черненко В.И., Снежко Л.А., Папанова И.И. Получение покрытий анодно - искровым электролизом. - Л. Химия, 1991. - 128 с. 2. Патент России 2112087, МПК С 25 11/06, 1998. 3. Патент России 2263163, МПК С 25 11/02, 2005. 4..., 2006. - . 60. - . 1538-1541. 5//. - 1999. - . 10. -3. - . 182-187. 7. Карпушенков С.А., Щукин Г.Л., Беланович А.Л., Савенко В.П. , Свиридов Д.В. Формирование оксидных покрытий на поверхности малоуглеродистой стали в условиях микродугового анодирования в растворе алюмината натрия. Весц НАН Беларус. Сер. хм. навук. - 2004. -3. - С. 57-60. 8. Карпушенков С.А., Щукин Г.Л., Беланович А.Л., Савенко В.П. Формирование керамикоподобных оксидных покрытий на поверхности углеродистой стали с помощью микроплазменного анодирования в растворе алюмината натрия. Свиридовские чтения Сб. ст. Вып. 2. - Минск, 2005. - С. 168-173. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C25D 11/02

Метки: стали, покрытия, получения, углеродистой, анодирования, антикоррозионного, способ, методом, микроплазменного

Код ссылки

<a href="https://by.patents.su/6-12698-sposob-polucheniya-antikorrozionnogo-pokrytiya-na-uglerodistojj-stali-metodom-mikroplazmennogo-anodirovaniya.html" rel="bookmark" title="База патентов Беларуси">Способ получения антикоррозионного покрытия на углеродистой стали методом микроплазменного анодирования</a>

Предыдущий патент: Полимерный композиционный материал

Следующий патент: Способ получения фурфурола

Случайный патент: Способ хирургического лечения несостоятельности пищеводно-желудочного анастомоза